RGV动态调度策略研究

方卫杰,赖威鹏,耿昆仑,赵凯芳

(1.天津大学仁爱学院信息工程系,天津 301636;2.天津大学仁爱学院数学教学部,天津 301636)

0 引言

随着信息技术的快速崛起,自动化控制、机电一体化和机械智能化的发展,工业上出现了越来越多的自动化加工的车间与工厂。RGV(Rail Guide Vehicle)轨道式自动引导车被广泛应用于物流运输和物料加工。由于实际生产的时候是一辆RGV对多个CNC(Computer Number Controller),合理的安排RGV的调度策略是提高生产效率的重要因素。

1 基于贪心算法建模思想

考虑到 RGV的调度与物料的加工是动态过程,本文采用贪心算法。 贪心算法(又称贪婪算法)是指,在对问题求解时,总是作出在当前是最好的选择。基本思想是:每次从系统每一步结束处出发一步一步地进行,根据某个优化测度,每一步都要确保能获得局部最优解。每一步只考虑一个数据,选取其应该满足局部优化的条件。

针对本问题,RGV每走一步之前会先向下搜索三层,找出这三步总用时最短的一条路线,然后RGV会选择该路线的第一步作为局部最优路线。贪心选择图示如下:

C - CNC的编号

T - RGV移动所需的时间

F - 层数

图1 贪婪算法选择示意图

2 双工序无故障调度模型

将加工第一道工序的CNC称为A类CNC,而加工第二道工序的CNC称为B类CNC。

2.1 两道工序CNC的数量和分布位置模型

针对有两道加工工序的情况,确定CNC的排布位置,使得系统加工物料的效率更高.通过两道工序加工所需的时间Tf,Ts来确定分别加工两道工序的CNC的台数N1,N2。

两道工序CNC的位置分布关系到RGV总体的调度效率,即RGV从A类CNC处到B类CNC处所需的时间尽可能的少。

则可建立如下模型:

2.2 双工序无故障调度模型

物料第一道工序加工完成后,无需清洗,直接进行第二道工序;在初始状态时,无论加工两道工序CNC的比例是多少,RGV总是先为所有的A类CNC上料;在为B类CNC上下料前,必须先为A类CNC下料,并携带已完成第一道工序的物料,而后对B类CNC进行上下料,所以无需专门为A类CNC上下料,只需研究第二道工序时RGV的调度。

取料阶段RGV所需时间:

上料阶段RGV所需时间

则对B类CNC进行一次上下料处理所需总时间为:

综上所述可得动态规划模型为:

2.3 模型求解

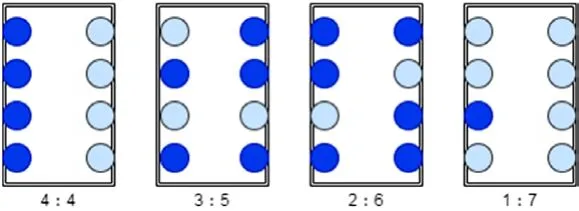

(1)由两道工序CNC的数量和分布位置模型,得到 A、B类CNC分布.下图为一二道工序所用时间不同比例下的CNC的分配案示意图:

图2 A、B类CNC分布

(2)调度模型求解:

算法步骤:

Step2:因为B类CNC需要A类CNC提供已完成第一道工序的物料,所以RGV会先给所有的A类CNC上好料再给B类CNC上料,下图为CNC在各种比例下,工作开始时A类CNC上的顺序:

图3 初始RGV移动方式

Step3:遍历RGV下一步所有可能的走法,并找出其中耗时最少的哪条路线。

Step4:循环往复步骤三,直到加工总时间超过一个工时退出循环。

Step5:最后输出算法结果。

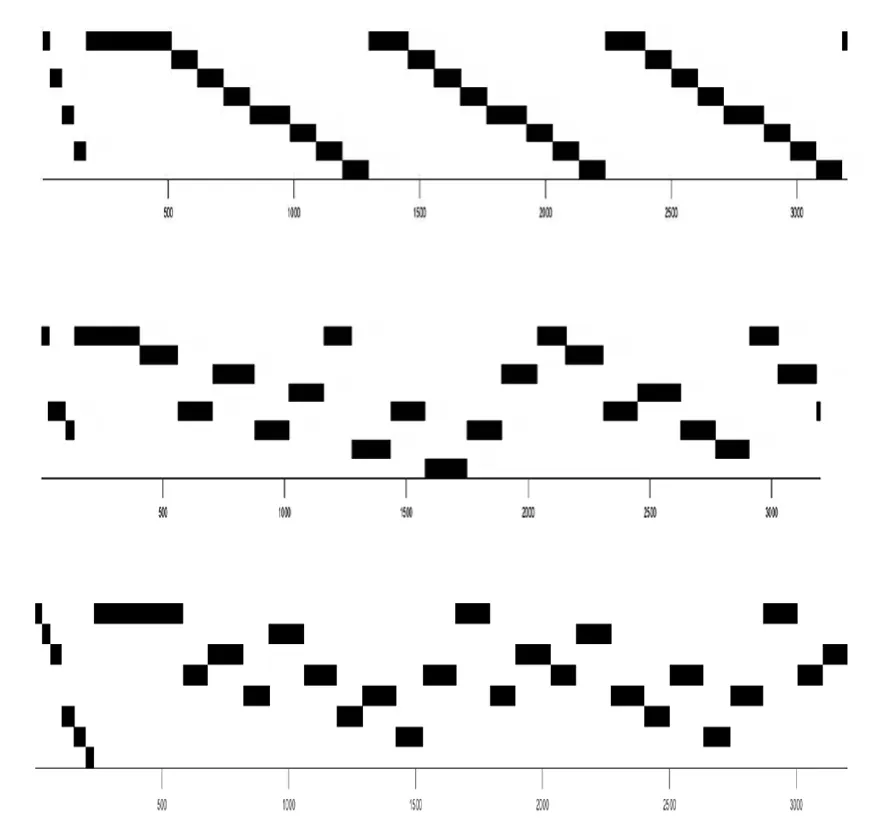

(3)将结果绘制成甘特图,由此可得RGV的调度策略,这里只给出RGV前3000秒在三组不同情况下加工时间及工序的甘特图。横轴为时间刻度,纵轴为CNC的编号(由上到下依次为1-8)。图4为RGV前3000秒在三组不同情况下给CNC做上下料处理的时间与工序的甘特图。

图4

3 实物模型

图5 智能加工系统模型

图6 树派编程环境