南昌地铁2号线列车VV120空压机油乳化分析和改进措施

摘要:本文介绍南昌地铁2号线列车使用的VV120空压机机油乳化的故障,从空压机工作原理出发着重分析了造成空压机机油乳化的故障原因;同时提出了改进措施,为南昌地铁后续新线项目解决类似问题提供了参考依据。

关键词: VV120空压机;乳化;改进措施

中图分类号:U293文献标识码:A文章编号:1672-9129(2020)14-0058-02

1引言

南昌地铁2号线采用6辆编组,配属34台B2型列车,列车使用的VV12O型活塞式空气压缩机(简称 VV120空压机),该空压机在运营初期出现空压机机油乳化现象。在南昌高温高湿度的季节性气候(如 6~10 月)环境下空压机乳化现象更加明显。VV120 活塞式空气压缩机的机油在空压机工作过程中具有重要作用。它使压缩机活塞与气缸壁,连杆与曲轴间的相对动动摩擦副获得润滑,同时还具有对活塞及气缸等进行散热、清洁及防锈的作用。

2乳化原因分析

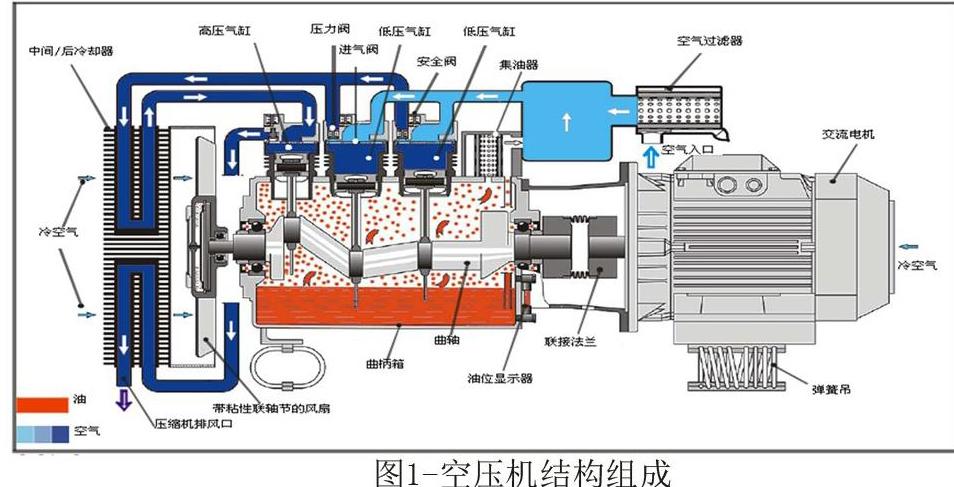

2.1空压机工作原理。空压机结构组成如图1所示。VV120 活塞式空气压缩机采用二级压缩工作方式,采用飞溅润滑方式,空压机在工作过程中通过活塞移动使气缸内产生一定的负压,从而使外界空气通过吸气口及空气过滤器而被吸入低压缸,当活塞处于压缩状态时将吸入的空气压缩排出。在压缩空气过程中,除了空气密度增加而使压力上升外,空气的温度也会相应上升,当压缩空气中所含总水量已经远大于当时压缩空气所对应的饱和湿空气含水量,则有一部分水以液态水形式存在压缩空气中。如果活塞与气缸间的密封环受损,或者润滑油的密封效果相对较差,则气缸内的液态水将在压缩空气作用下部分渗漏进入空压机曲轴箱。进入空压机曲轴箱内的液态水在空压机工作过程中受当时润滑油油温的影响而形成湿空气,在空压机吸气过程中,曲轴箱内的湿空气通过油过滤器而被吸入空压机进气稳压腔,进而通过压缩过程而进入空气干燥器。因此,在曲轴箱内的少量液态水可以在空压机工作过程中(需要有一定的油温)被蒸发掉,其前提是少量的液态水及一定的润滑油温。这也是空压机工作负荷率至少大于30%的原因。但空压机工作负荷率大小与空压机润滑油乳化是一个经验值,并非一个绝对值,当外界空气温度相对较低、湿度相对较低时,空气中的水分相对较少,空压机出现乳化的概率要小得多,此时空压机负荷率即使低于 30%可能也并不会一定出现润滑油乳化,但如果外界空气温度相对较高,湿度相对较大时,则空压机在较低负荷率时出现润滑油乳化概率明显增加。

2.2空压机油乳化具体原因分析。空压机润滑油乳化的原因有很多,主要有下面三个方面的原因:

(1) 空压机工作负荷率低。空压机负荷率低(如空压机平均工作负荷率小于经验值 30%),则曲轴箱内的油温较低,不利于进入机油内的水的析出。如下图2所示,在风源模块净排量、列车实际耗风量、空压机实际工作负荷率这三间之间,如果风源模块净排量不变时,则空压机实际工作负荷率仅取决于实际耗风量,关系如下:

空压机实际工作负荷率=列车实际耗风量/风源模块净排量

在列车实际耗风量计算困难时,空压机平均工作负荷率还可以用以下方法进行估算:

空压机实际工作负荷率=空压机实际工作时间/列车上电总时间

2号线列车空压机正线负荷率可达到30%,但由于2号线列车配属数量多,库停上电停时间长,负荷率极低工作效率,该时段润滑油中进入的水分相对增多,而在此时段润滑油中水分蒸发少。

(2) 润滑油润滑特性变差。未采用合格的活塞空压机用润滑油。润滑油的水分离性要高(也就是抗乳化性高),具体应符合 VV120 活塞空压机用油高低温粘度要求。

2号线列车活塞式空压机润滑油采用了指定的壳牌润滑油,润滑特性满足相关粘度要求。

(3) 空压机活塞环出现损伤。当空压机在乳化状态下继续工作时会导致活塞环(包括 2 个气环及 1 个油环)部分损伤,使进入空压机曲轴箱内的水增加,此时通过正常的空压机工作将不足以将进入曲轴箱内的较多水量蒸发掉。

检查号线列车活塞式空压机活塞环未出现损坏。

3改进措施

3.1增大空气干燥器再生孔孔径。通过增大空气干燥器再生孔孔径,可以通过增大空气干燥器再生孔孔径(目前为 1.4mm),增加再生耗气量,从而适当增加空压机工作时间。选取2 列上的各一个风源模块进行空气干燥器再生孔的更换试验工作。选取风源模块时,其中一台选取空压机状态较好的模块进行试验,另一台空压机选取最近发生润滑油乳化现象比较频繁,更换过润滑油较短时间就有乳化现象发生的风源模块。根据目前再生孔孔径的空压机负荷率计算出更换后的空压机负荷率,继而初步确定再生孔的直径;

(1)选取在更换再生孔之前,通过空壓机工作将系统总风升高至9.0bar(制动风缸内的压力均升至 9.0bar),然后再通过总风缸排水塞门降低系统总风压力至 8.0bar 后关闭排水塞门。在仅一台空压机(准备更换空气干燥器再生孔所在模块)工作的情况下,记录系统总风压力从 8.0bar 升至9.0bar 的时间,通过司机室显示屏记录开始空压机工作时的时间及空压机结束的时间,该时间段为 T1。

(2) 更换指定风源模块内的空气干燥器再生缩堵,新缩堵孔径(可选)。

(3) 重复上述第 1 条过程,记录更换新再生缩堵后的系统风压从 8.0bar 升至 9.0bar 的时间 T2。

(4) 2 列试验空压机的润滑油经过检查油位及状态(通过放油或者加油口观察)正常后记录并进行后续观察,至少观察 2 周左右。

通过上述试验可以推出:更换新空气干燥器再生缩堵后的风源模块的空压机工作负荷率是更换前的(T2/T1)倍。

3.2 TCMS系统参与控制。根据南昌地铁项目的制动设备的布置,防乳化零部件安装在带有电动泵的Mp1车(2车)的车下升弓气路板上。具体包括截断塞门、电磁阀、溢流阀、可调式节流阀、消音器。防乳化方案管路原理详见图2。

如上图所示,从总风管路引出一个分支管路,管路中设置截断塞门(A12),用于检修维护;同时设有电磁阀(A17)、截断塞门(A14),用于控制防乳化功能激活或停止。当防乳化功能通过电磁阀得电激活或者截断塞门(A14)打开而触发时,总风管路压缩空气会流向防乳化分支管路,此时,如果总风压力大于7.9bar(正常总风管压力为7.5bar~9bar),溢流阀(A13)打开,压缩空气经溢流阀(A13)、可调式节流阀(A15)、消音器(A16)排向大气,从而使总风管路压力降低,当总风压力低于8bar时,TCMS控制主空压机启动。

(1)电磁阀(A17)需要得电才能打开,其控制信号(持续信号)来自TCMS。通过TCMS监控空压机启停状态,TCMS发出空压机停止信号后开始计时,如果空压机停止15分钟(可根据实际情况进行调整)内没有发出空压机启动信号,则发出激活电磁阀(A17)的信号,使电磁阀(A17)持续得电,强制将总风管排风,当监控到TCMS发出空压机启动信号后将激活电磁阀(A17)的信号置位,防乳化分支管路关闭,不再排风。当TCMS收到空压机停止信号后重新开始计时,如此反复。

(2)电磁阀(A17)需要得电才能打开,其控制信号(持续信号)来自TCMS。通过TCMS监控空压机启停状态,TCMS发出空压机停止信号后开始计时,如果空压机在当日22:00的负荷率未达到30%,则发出激活电磁阀(A17)的信号,使电磁阀(A17)持续得电,强制将总风管排风,当负荷率达到30%,TCMS发出空压机启动信号后将激活电磁阀(A17)的信号置位,防乳化分支管路关闭,不再排风。

3.3油位显示管增加刻度标识。由于空压机润滑油乳化是一个由量变到质变的过程,除定期更换空压机润滑油外,还需根据实际情况加强日常检修维护。

(1)针对南昌高温高湿运用环境及相应时间段(如 6-10 月),空气温度升高及湿度增加。空压机润滑油乳化的前期是水进入曲轴箱,其最直观的表现是液位管内的液位上升(通过对比上述的油位标志线)。

(2)空压机润滑油加油量要适中,建议加至油位显示管1/3-1/2,并做好记录,作为运营中预防油乳化措施中比较重要的一条。空压机曲轴箱内油量的减少,可以使空压机油温的提升更容易,这样水分也较易蒸发和析出,从而减少乳化发生的可能性。

4结语

增大空气干燥器再生孔孔径可适当提高空压机的负荷率,可有效的解决此问题,但造成空压机运行时间过长和能耗浪费,可能造成正线供风不足。对比TCMS系统参与智能控制,是更有效的解决空压机油乳化的措施。

而加强现场检修观察,通过控制列車上线,确保列车能够连续上线,尽可能避免短时间、低频率的使用,针对库内备车、正线备车及库内空压机运行时间不够的车做好特定的防范措施等都是有效的预防措施。

参考文献:

[1]秦娟兰.苏州地铁1号线车辆空气压缩机机油乳化故障分析及改进措施,2016

[2]邱华新.冯鹤腾.广州地铁车辆VV120空压机维修中常见故障及处理,2016

[3]侯品杨.广州地铁3 号线列车空气压缩机油乳化原因分析及改进措施[J]. 机车电传动,2009(2):42-43.

作者简介:黄志玲 1988年生,女,江西省抚州市人,中级工程师。