川南深层页岩气水平井体积压裂关键技术

曾 波,王星皓,黄浩勇,张柟乔,岳文翰,邓 琪

(1.中国石油西南油气田分公司页岩气研究院,四川成都 610051;2.页岩气评价与开采四川省重点实验室,四川成都 610051)

四川盆地页岩气资源丰富,是目前中国最主要的页岩气勘探开发盆地[1-2]。川南地区五峰组—龙马溪组埋深4500 m 以浅的优质页岩可工作面积超过2×104km2,地质资源量超过10×1012m3[3]。经过十余年的持续攻关研究,目前已实现长宁—威远、昭通等地区中深层(埋深3500 m 以浅)五峰组—龙马溪组页岩气的规模效益开发;但从资源分布情况看,深层(埋深3500~4500 m)页岩气资源量更大[4]。资料统计表明,川南深层页岩气资源量占4500 m 以浅可工作有利区资源量的86%,是今后一段时期内页岩气持续上产和稳产的主要区域。然而,与中浅层页岩储层相比,深层页岩气井施工压力高、作业难度大,压裂效果不理想,难以实现效益开发。如何针对川南深层页岩气井的地质特征和工程难点,优选压裂参数,形成适宜的压裂工艺,提高体积改造的有效性,是破解难题的关键。为此,笔者分析了川南深层页岩气井现有压裂技术存在的不足,并结合最新室内试验结果,应用数值模拟方法分析了深度对改造效果的影响规律,提出了技术对策,现场应用取得了很好的效果,为川南深层页岩气井单井产量取得突破提供了技术支撑。

1 深层页岩气压裂难点

1.1 深层页岩气压裂技术难点分析

深层页岩气在川南大面积连片分布,深层与中深层(五峰组—龙马溪组)页岩气储层主要地质参数、工程参数的对比结果分别见表1 和表2。

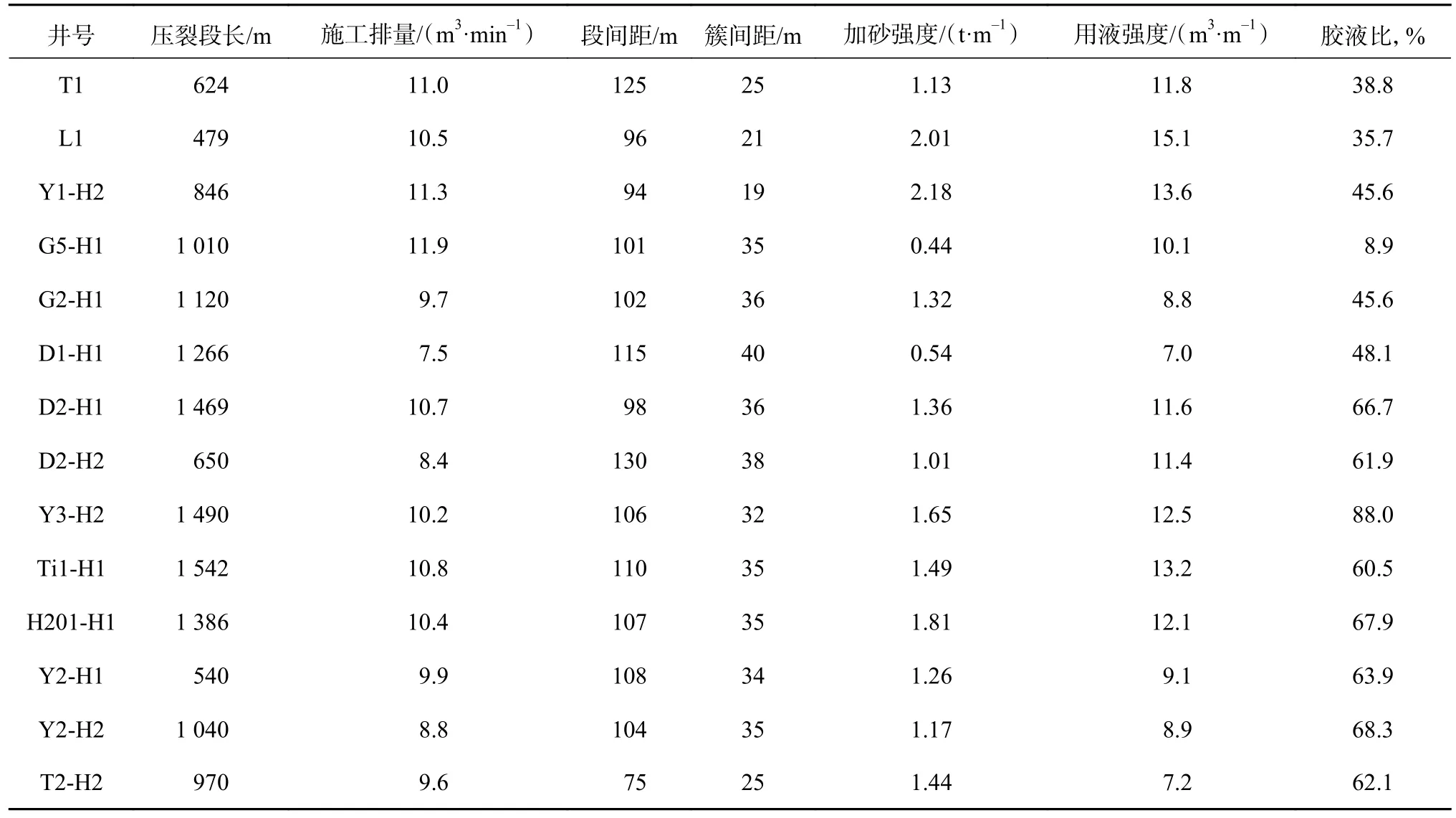

表1 川南深层与中深层(五峰组—龙马溪组)页岩气储层主要地质参数对比Table 1 Comparison of main geological parameters between deep and medium-deep shale gas reservoirs in Southern Sichuan (Wufeng-Longmaxi Formations)

由表1 和表2 可知,川南深层页岩气储层品质较好,具有高杨氏模量、低泊松比特征,页岩脆性较好,有利于体积压裂。但随着埋藏深度增加,温度和压力增大:闭合应力普遍为80~95 MPa,应力差增大到15~25 MPa,导致复杂缝网的形成难度加大;同时,岩石抗压强度显著增大,压裂施工难度增大;地层温度普遍在120~150 ℃,部分区域达到150 ℃以上,对配套设施设备提出了更高要求。

表2 川南深层与中深层(五峰组—龙马溪组)页岩气储层主要工程参数对比Table 2 Comparison of main engineering parameters between deep and medium-deep shale gas reservoirs in Southern Sichuan (Wufeng-Longmaxi Formations)

1.2 现有压裂技术的不足

2009 年,中国石油与国外公司在川南富顺—永川区块联合进行页岩气评价开发,主要目的层为五峰组—龙马溪组,页岩气储层平均埋深约3650 m,压裂后单井平均测试产量仅12×104m3/d 左右,单井平均估计最终可采储量(estimated ultimate recovery,EUR)为0.24×108m3,效果不够理想,未能实现效益开发。结合川南深层已压裂页岩气水平井的压裂施工参数(见表3),分析认为压裂工艺主要存在4 方面的不足:

1)完井管柱及井口装置不能满足高泵压大排量压裂的需求。已压裂井主要采用φ127.0 mm 套管完井,井口装置及高压管线的压力等级均为105 MPa,现场施工排量普遍较低(7.5~12.0 m3/min),施工泵压高(普遍为90~95 MPa),未实现大排量延伸裂缝、增大改造体积的目的。

2)单段改造规模小,导致形成复杂缝网的物质基础不足。单段液量规模小,一般为800~1500 m3,用液强度低,普遍在9~15 m3/m,形成较大裂缝改造体积的物质基础不足;低排量与小规模液量的不利影响相互叠加,进一步加剧了压裂改造体积小的问题。

表3 川南深层已压裂页岩气水平井的压裂工艺参数Table 3 Fracturing technology parameters of fractured shale gas horizontal wells in Southern Sichuan

3)分段段长且射孔簇数少,不利于簇间资源充分动用。分段段长普遍大于100 m,段间距普遍大于30 m,无法充分发挥压裂过程中的应力干扰作用,簇间裂缝复杂程度不高,无法实现段间资源的充分动用。

4)压裂液主要为高黏液体,不利于形成复杂缝网。为维持深层高闭合压力条件下的裂缝导流能力,大量采用胶液甚至冻胶携砂提高加砂量,胶液比平均达到54%,最高可达88%,虽然提高了加砂量,加砂强度平均达到近1.4 t/m,但高黏液体不利于在高脆性储层中形成复杂缝网。

2 体积压裂关键技术

近年来,随着非常规油气尤其是页岩气的规模开发,体积改造技术蓬勃发展[5-6]。针对川南深层页岩气储层具有应力和应力差高的特征,认为应优选压裂工艺和优化施工参数,以提高裂缝复杂程度、扩大裂缝波及体积和维持裂缝长期导流能力,实现体积压裂并提高有效性,从而达到效益开发的目的。基于此,研究形成了以“密切割分段+短簇距布缝、大孔径等孔径射孔、大排量低黏滑溜水加砂、高强度小粒径组合支撑剂和大规模高强度改造”为核心的深层页岩气水平井体积压裂关键技术。

2.1 “电缆泵送桥塞+分簇射孔”工艺

当前国内深层页岩气勘探开发尚处于起步阶段,施工经验不足,应选择国外成熟可靠的工艺,以确保施工成功为首要条件。

为降低压裂施工中的井筒摩阻,满足大排量施工需要,汲取早期经验教训,川南深层页岩气水平井主要以φ139.7 mm 套管作为完井管柱。

以北美为代表的页岩油气开发过程中,“电缆泵送桥塞+分簇射孔”工艺占有绝对主导地位,工艺成熟;川南中深层页岩气规模效益开发过程中,大量应用了该工艺。因此,川南深层页岩气水平井压裂作业时首选“电缆泵送桥塞+分簇射孔”工艺。

受垂深增大的影响,深层页岩气水平井井深普遍在5500 m 以深,部分井的井深甚至超过6000 m,给连续油管作业带来挑战。首段压裂通道的建立,成为深层页岩气水平井压裂的关键环节。对于地层倾角不大且井眼轨迹光滑的井或下倾井,首段可选用连续油管进行射孔作业,连续油管下入过程中可配合使用金属减阻剂,以延伸下入深度;对于井眼轨迹不够平滑的井或上倾井,连续油管无法满足首段射孔要求,可考虑采用套管启动滑套或电缆带爬行器建立首段压裂通道。

2.2 密切割分段+短簇距布缝

当前提高页岩气单井产量的普遍做法是:增加单井水平段裂缝数量、缩短裂缝间距以增强应力阴影效应[7],利用应力干扰促使裂缝更加复杂[8-10]。总结北美页岩气水平井压裂分段分簇的变化趋势,发现其正朝着段长更短、簇数更多的方向发展[11]。以Haynesville 为例,2011 年段长主要为90~120 m,簇间距20~30 m;2012 年以后段长和簇间距逐年缩短,2016 年段长主要为30~60 m,簇间距6~15 m,且段长50~60 m 的分段普遍采用暂堵转向工艺。川南中深层采用“密切割分段+短簇距布缝”工艺后,单井产量和EUR 得到了提高,多口井的测试产量超过了40×104m3/d,证明该工艺对川南高应力差页岩储层具有较好的适应性。深层页岩气区块的应力差较中深层更大,大型物理模拟试验结果表明,同等条件下,随着应力差变大,裂缝复杂程度降低,裂缝形态由发散状逐渐变为条束状,这将导致单缝的覆盖宽度变窄。因此,缩短簇间距、缩小气体由基质向裂缝的流动距离、减小单缝与单缝之间未充分改造区域,是提高单井产量和储量动用率的必要途径。为保证段内各簇均匀起裂,当前主要以3 簇为主,单段长度50~55 m。为提高裂缝复杂程度,部分段配合使用暂堵转向工艺。

2.3 大孔径等孔径射孔

深层页岩储层岩性致密、应力高、抗压强度大,导致施工破裂压力高、难度大,降低破裂压力和施工压力对提高压裂成功率非常关键。在相同注入条件下,射孔孔眼直径与孔眼摩阻呈负相关关系[10]。增大射孔孔眼直径,可以降低破裂压力和施工难度,对深层页岩气压裂施工有重要意义。

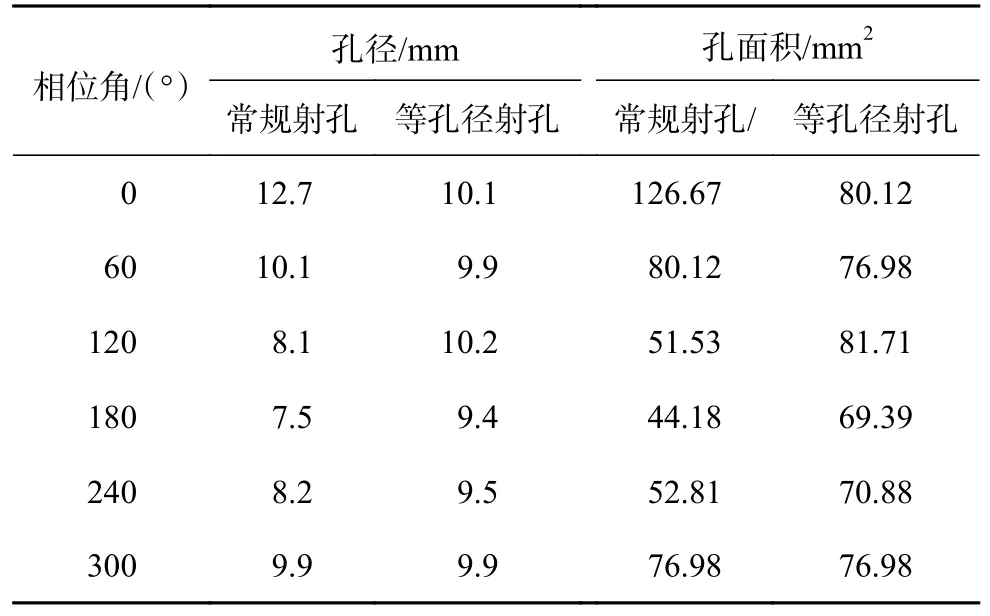

另外,水平井在进行分簇射孔作业时,射孔管串受重力作用的影响,在套管内不能完全居中;常规射孔存在套管上射孔孔眼大小不规则的缺陷——贴近套管壁一侧的射孔孔眼直径大,远离套管壁的一侧射孔孔眼直径小,大小不一的射孔孔眼,会影响各射孔孔眼的液体注入量,进而影响压裂施工和改造效果。如采用等孔径射孔工艺,套管上各射孔孔眼的直径基本一致,能有效降低这种影响。为深入研究不同射孔工艺对射孔孔眼带来的影响,选用φ89.0 mm 射孔枪对φ139.7 mm 的套管进行射孔模拟试验,结果见表4。

由表4 可知,相比常规射孔工艺,等孔径射孔工艺在套管壁上的射孔孔眼直径基本一致,孔径偏差率(孔径标准偏差与孔径平均值的比值)仅3.25%,远低于常规射孔工艺的20.35%,说明等孔径射孔工艺有助于各射孔孔眼均匀进液,确保改造效果。

表4 常规射孔与等孔径射孔射孔参数对比Table 4 Comparison of perforation parameters between conventional penetration and equal-holesize penetration

2.4 大排量低黏滑溜水加砂

岩石脆性是页岩储层选择压裂液的重要依据,国外学者为此建立了脆性和裂缝形态的关系图[12]。川南中深层页岩储层试验分析结果表明,岩石脆性矿物含量高、脆性指数大,宜采用以滑溜水为主体的压裂液[13];现场微地震监测结果也证实,采用低黏滑溜水,可形成复杂缝网。川南深层页岩储层矿物组分分析结果表明,脆性矿物含量普遍大于60%,高脆性特征明显,且敏感性弱(见表5),因此压裂液首选低黏滑溜水。

表5 川南深层页岩气井目的层敏感性评价试验结果Table 5 Results of sensitivity evaluation test for target layers of deep shale gas wells in Southern Sichuan

净压力是形成复杂缝网的关键,而大排量施工是获得高净压力最直接、最有效的途径。采用低黏滑溜水加砂,支撑剂受重力影响会快速沉降,必须依靠大排量才能将支撑剂输送至裂缝远端,实现对分支缝、微缝的多级支撑;大排量还能增大裂缝宽度,有助于支撑剂通过缝口进入地层,降低砂堵风险;对于天然裂缝发育的地层,大排量施工还能降低因天然裂缝滤失带来的施工风险。此外,基于“压裂排量越高,射孔孔眼的限流作用越好”[14]的认识,在采用大孔径射孔工艺时,增大施工排量可以发挥孔眼的限流作用,实现多缝开启与扩展。川南长宁、威远地区中深层的应力差在12~18 MPa,采用12~14 m3/min 的施工排量,通过分析停泵压力和最小水平主应力可知,施工过程中获得的净压力普遍高于应力差值[15],满足形成复杂缝网的条件。而深层页岩气井应力差更高,普遍在20 MPa 以上,部分井超过了25 MPa。要克服高应力差,需要采用比中深层更大的排量进行压裂,以使施工过程中的净压力足以克服水平应力差。

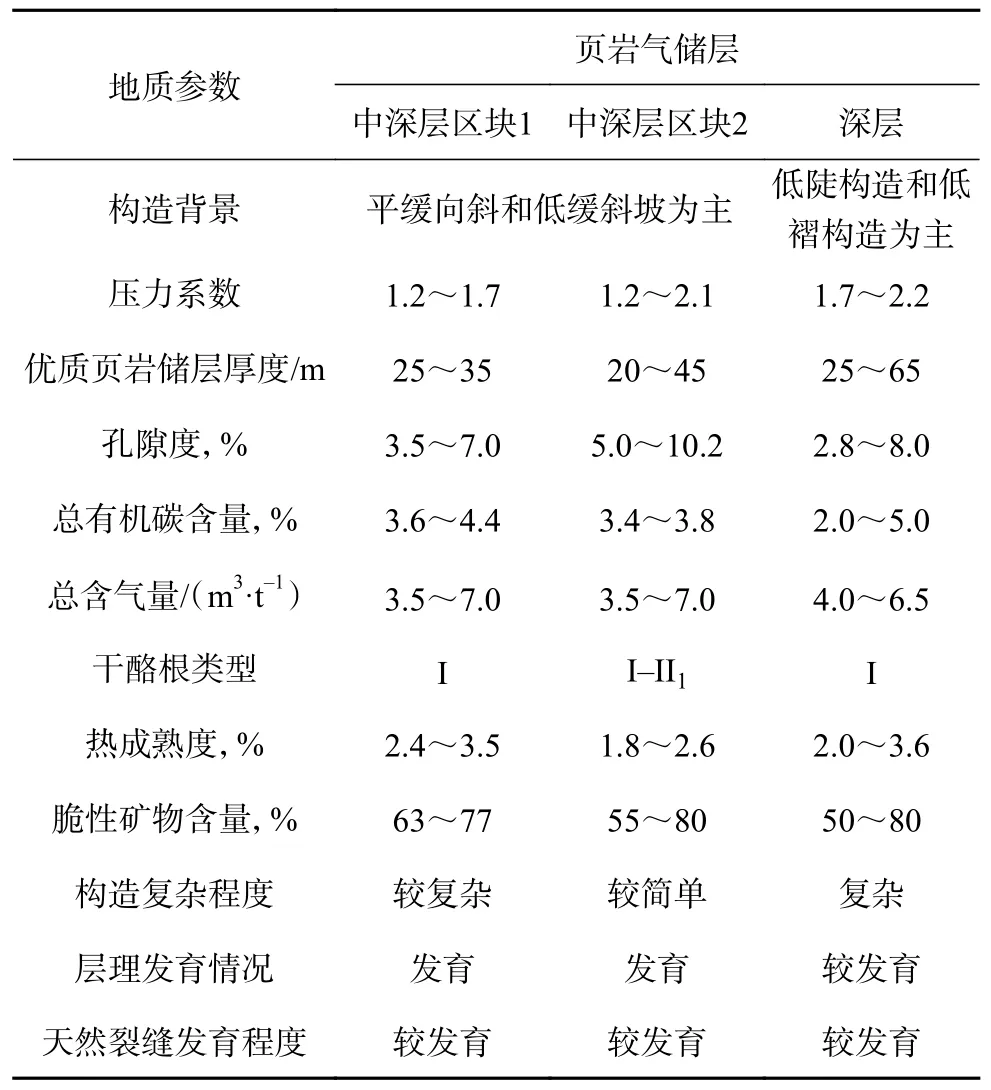

基于川南深层典型井的基础地质参数建立模型,对不同施工排量所能获得的净压力和改造体积进行了模拟,结果见图1。

图1 不同施工排量下的改造体积和净压力模拟结果Fig.1 Simulation results of stimulated reservoir volume (SRV) and net pressure at different pumping rates

由图1(a)~图1(c)可知:随着排量持续增大,净压力和改造体积也不断增大;当排量为12 m3/min时,储层改造体积1814×104m3,净压力15 MPa;当排量为16 m3/min 时,储层改造体积1931×104m3,净压力22 MPa。基于这一认识,川南深层施工排量应不低于14 m3/min,现场具备条件时要达到16 m3/min以上。但需要注意的是,施工排量过大,可能会突破纵向上的应力遮挡,使裂缝进入非优质页岩储层段,储层内改造体积反而减小(见图1(d))。

2.5 高强度小粒径组合支撑剂

随着埋藏深度加深,井底闭合压力不断增大,深层页岩气井选择支撑剂时应更加重视其强度性能。试验数据表明,川南深层页岩气井的最小水平应力梯度一般在0.022 MPa/m 左右,部分井超过0.024 MPa/m,折算井底闭合压力普遍在80 MPa 以上,根据压裂支撑剂选择标准,应采用高强度抗破碎支撑剂。

裂缝宽度与液体黏度呈正相关关系,与杨氏模量呈负相关关系。川南深层页岩气井压裂面临储层杨氏模量高和采用滑溜水压裂缝宽受限的问题。因此,为利于支撑剂顺利通过缝口并在缝内顺利输送,确保施工成功,应采用小粒径支撑剂。目前,川南深层页岩气水平井压裂作业时一般选用70/140 目和40/70 目组合支撑剂(以40/70 目为主),其中70/140 目支撑剂主要用于打磨孔眼、降低压裂液滤失量和支撑微缝,40/70 目支撑剂主要用于支撑分支缝和主缝。

2.6 大规模高强度改造

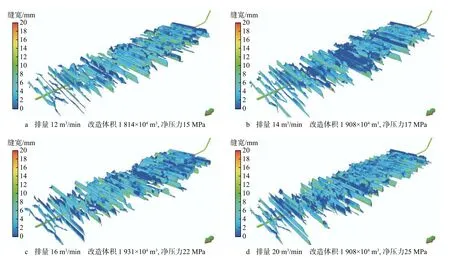

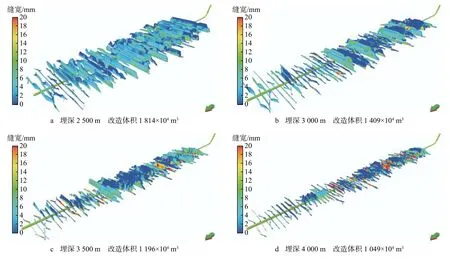

随着埋藏深度增大,裂缝往远端扩展受到限制,改造体积小。采用数值模拟方法模拟埋深对压裂改造体积的影响,结果如图2 所示(改造参数:压裂液1800 m3,加砂量120 t,排量12 m3/min)。

图2 不同埋深下的储层改造体积模拟结果Fig.2 Simulation results of SRV under different buried depths

由图2 可知,储层埋深从2500 m 增至4000 m时,最小水平主应力从54 MPa 增大至90 MPa,相同改造参数条件下储层改造体积由1814×104m3降至1049×104m3,显著影响了改造效果,即随着埋深加深,最小水平主应力增大,储层改造体积不断减小。因此,要获得足够大的改造体积,就要适当提高改造强度。目前深层页岩气水平井主要采用40 m3/m 用液强度进行压裂,较中深层以浅页岩气井提高15%~30%。

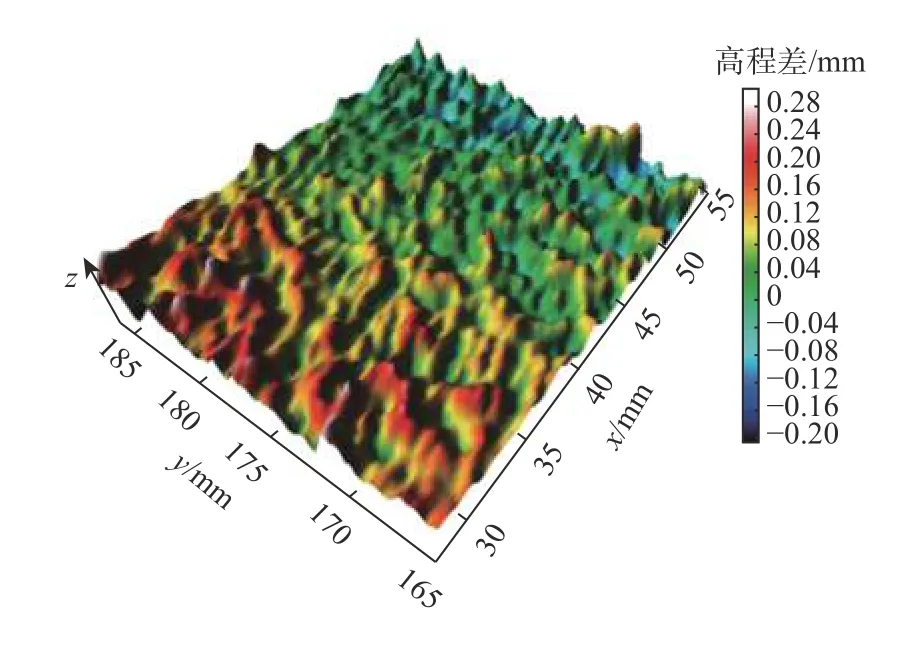

高闭合应力条件下,必须考虑支撑剂的嵌入问题。因此,分别选取川南2 个典型深层页岩气区块的岩心进行支撑剂嵌入试验。目标层埋深3800~4000 m,通过三维激光扫描获取岩心裂缝表面数字化形态,定量分析支撑剂嵌入深度。Z2 井岩心支撑剂嵌入试验结果表明,支撑剂有较明显的嵌入现象,最大嵌入深度为0.787 mm,最小嵌入深度为0.004 mm,平均嵌入深度为0.159 mm(见图3);L4 井岩心支撑剂嵌入试验结果表明,支撑剂嵌入现象明显,最大嵌入深度为1.357 mm,最小嵌入深度为0.014 mm,平均嵌入深度为0.611 mm(见图4)。

图3 Z2 井岩心嵌入支撑剂后表面变化情况Fig.3 Changes of core surface after proppant is embedded in Well Z2

图4 L4 井岩心嵌入支撑剂后表面变化情况Fig.4 Changes of core surface after proppant is embedded in Well L4

试验发现,支撑剂进入地层后,受高闭合应力带来的嵌入影响,裂缝导流能力会降低;此外,受泥页岩水化作用影响[16],裂缝面与压裂液长期接触后,在后期生产中可能会加剧支撑剂的嵌入。采用大粒径或小粒径支撑剂并保证缝内有足够的支撑剂铺置[17],是确保压裂后裂缝导流能力的2 种途径。但深层页岩气井压裂时,采用大粒径支撑剂会大幅增加砂堵风险,因此首先选用小粒径支撑剂、并提高支撑剂铺置浓度。深层页岩气水平井加砂难度整体较大,长期高压导致现场压裂过程中砂堵频繁发生,考虑高闭合应力、支撑剂嵌入和支撑剂破碎等因素影响以及对裂缝导流能力的需求,现场实施过程中具备条件时应多加砂,以降低压裂后裂缝失效的风险;但需要注意的是,加砂过多会出现支撑剂多层分布,而多层分布并不能显著提高压裂裂缝的导流能力,既不经济,又增加了施工风险。

2.7 可溶桥塞分段+助溶剂助溶

为满足后期生产测井、排水采气等工艺措施的施工要求,压裂后井筒全通径是页岩气水平井体积压裂发展的主流方向,采用速钻桥塞和可溶桥塞分段均可达到此目的。但由于川南深层页岩气水平井井深普遍超过5500 m,受井眼轨迹、地层倾角等因素影响,压裂后采用连续油管钻塞易发生自锁,导致桥塞钻磨难度大,因此,不宜在深层页岩气井大规模使用速钻桥塞。经过近年来的持续完善,可溶桥塞的性能、可靠性不断提高,具有分隔可靠、压裂后无需钻磨等优势。因此,深层页岩气水平井主要采用耐高温可溶桥塞分段,同时,为加快可溶桥塞的溶解速度,可注入助溶剂助溶,以确保可溶桥塞彻底溶解和缩短试油周期。

3 现场应用

自2018 年开始,川南等深层页岩气有利区应用了深层页岩气水平井体积压裂关键技术,多口井先后获得了高产工业气流,技术适应性、有效性已得以证明。该技术也成为支撑川南深层页岩气勘探评价由点突破向面突破转变的核心技术之一。

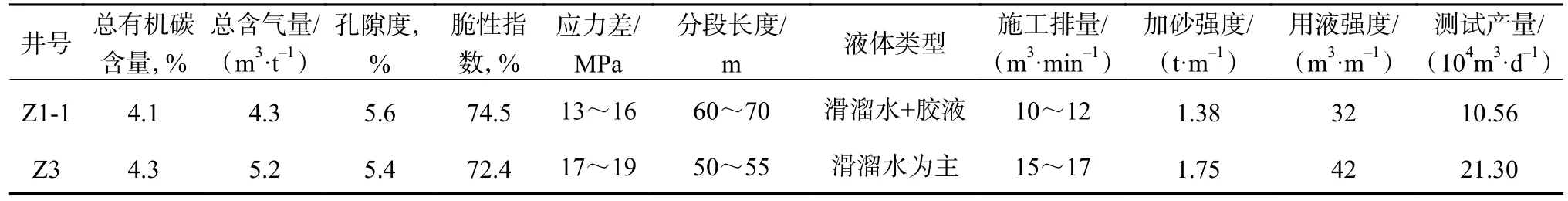

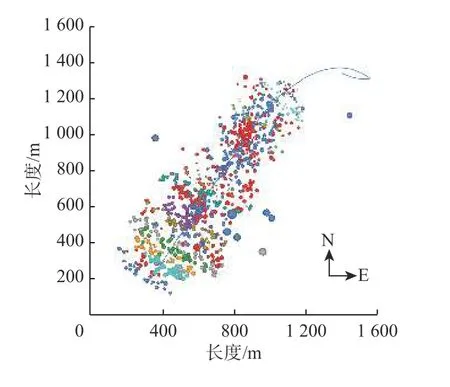

Z1-1 井和Z3 井是川南深层页岩气评价井,相距约17 km,均采用φ139.7 mm 套管完井,分别于2017 年和2019 年完成压裂试气。Z1-1 井储层埋深约4300 m,完钻井深6038 m,Ⅰ类储层钻遇率约95%,压裂段长1468 m;Z3 井储层埋深约4100 m,完钻井深5742 m,Ⅰ类储层钻遇率100%,压裂段长1380 m。Z1-1 井和Z3 井的总有机碳含量、总含气量、孔隙度、脆性指数和应力差等主要地质参数相近(见表6),但Z1-1 井采用之前的压裂工艺压裂,地面微地震监测全井改造体积仅2800×104m3(见图5),单段裂缝形态具有条带状特征,压裂后测试产气量仅10.56×104m3/d;Z3 井采用了深层页岩气水平井体积压裂关键技术,地面微地震监测全井改造体积约6200×104m3(见图6),压裂裂缝形态发散,缝网特征明显,压裂后测试产气量21.3×104m3/d,应用效果显著。

表6 Z1-1 井与Z3 井关键参数对比Table 6 Comparison of key parameters between Well Z1-1 and Well Z3

图5 Z1-1 井微地震成果Fig.5 Microseismic results of Well Z1-1

图6 Z3 井微地震成果Fig.6 Microseismic results of Well Z3

4 结论与建议

1)川南深层页岩气储层品质好,脆性矿物含量高,具有高杨氏模量、低泊松比特征,有利于形成复杂缝网。但与中深层相比,其岩石抗压强度和闭合应力高、应力差大,压裂形成复杂缝网的难度大。因此,采用之前的压裂技术,存在工艺参数针对性不强、改造体积小、裂缝复杂程度低等问题,导致压裂效果不理想。

2)从提高裂缝复杂程度、增大改造体积、维持裂缝长期导流能力出发,通过优选压裂工艺和优化压裂参数,形成了以“密切割分段+短簇距布缝、大孔径等孔径射孔、大排量低黏滑溜水加砂、高强度小粒径组合支撑剂、大规模高强度改造”为主的深层页岩气水平井体积压裂关键技术,提高了体积改造的有效性。

3)目前深层页岩气水平井体积压裂关键技术仍处于探索试验阶段,主要应用于勘探评价井,部分压裂关键参数(如射孔孔数、簇数、簇间距、段长、改造强度等)尚未纳入井组开发的范畴内进行优化。因此,后续应针对不同区块的地质、工程参数,以获得技术与经济的最优组合为目标,应用地质、工程一体化手段,开展川南深层页岩气水平井体积压裂技术研究。