球墨铸铁机体缩孔分析和防止

何辉,王建荣,杨俭

(中车戚墅堰机车有限公司,江苏常州 213011)

某公司生产的大型柴油机机体自试验开始至批量生产的较长时期,在铸件厚大部位的气缸盖螺栓孔内发现有孔洞缺陷,在此其间,为防止缺陷产生采取了改进浇注系统、控制浇注温度等一系列工艺措施,但始终未能消除,造成多个机体在机加工后报废。

1 产品结构和生产工艺

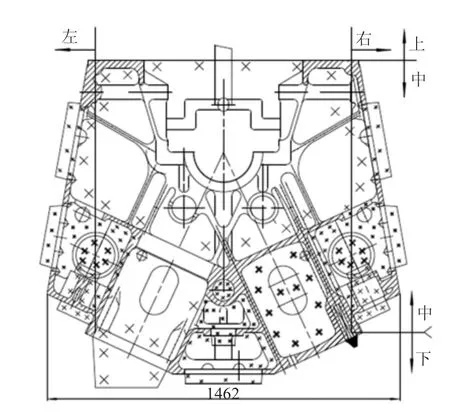

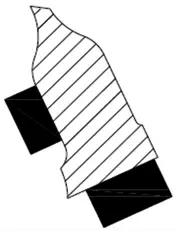

柴油机机体材料为QT500-7,铸件轮廓尺寸3940mm×1462mm×1297mm,重量8.5t。机体浇注位置为气缸平面朝下、油底壳安装面朝上;铸型(芯)开始阶段为粘土砂型,2000年改为树脂砂;铸造方法为劈箱造型,砂型分为上型、下型、左侧型、右侧型和前、后端型六个砂型;浇注系统最初为铁液从主轴承座上方引入的顶注式浇注系统(图1);在主轴承和气缸盖螺孔等厚实部位设置内冷铁(图2)。

2 缺陷的分布和形貌

气缸盖螺栓孔部位结构为在ø90mm圆柱体中心加工紧固气缸盖的螺孔,孔的构成是上部为ø52mm×55mm的光孔,下部M48×90mm的螺孔(图3)。孔洞缺陷大多发生于螺纹的前几牙,少量出现在螺纹中部;缺陷为分散点状,造成螺纹断牙和缺牙(图4);在机体64个气缸盖螺栓孔内均发生过缺陷,曾经在机加工前对气缸盖螺栓孔部位进行超声波检查,判定52个螺栓孔内有缩松,说明几乎所有螺栓孔均会产生缺陷,只是因为大部分位于热节中心的缺陷已在机加工钻孔时去除。

图1 机体浇注工艺简图

图2 机体内冷铁设置

图3 机体气缸盖螺栓孔结构

图4 气缸盖螺栓孔内缺陷

3 缺陷分析

该缺陷之所以在长时间多次发生后才得到有效控制,主要是前期对球墨铸铁的收缩特性认识不足,对缺陷的性质判断不准确。

3.1 第一阶段

缺陷发现初期分析认为对热节已采取内冷铁激冷,不可能产生收缩亏欠性缺陷,认定缺陷为氧化夹渣。产生原因是顶注式浇注系统的飞溅氧化铁液与生锈的冷铁产生化学反应,即因飞溅氧化的铁液在上升过程遇到生锈的冷铁发生化学反应,产生氧化夹杂物,倾斜的冷铁阻挡夹杂物的上升,在冷铁周围集聚形成缺陷。采取的改进措施是浇注系统由顶注式改为直浇道穿过缸孔芯,进入下型再返入型腔的底注式(图5),并取消内冷铁,缺陷没有得到消除。

图5 底注式浇注系统

3.2 第二阶段

依据缺陷具有较光滑的气孔特征,认为缺陷主要原因是气体侵入,分别采取了改进烘烤工艺、增加砂芯及型腔排气、增加浇注温度等措施,结果缺陷发生概率和严重程度均未改善,且在提高浇注温度时缺陷有增加趋势。

3.3 第三阶段

进一步对缺陷部位结构、产生规律等进行统计和分析,总结如下:

(1)由图3可以看出气缸盖螺栓孔的部位壁厚较厚,在铸件中成为孤立热节,加上侧面多条立壁的连接,影响了金属液的散热,铸件凝固时该部位较周边其他部位凝固时间长,容易产生收缩亏欠类缺陷。

(2)粘土砂型(芯)改呋喃树脂自硬砂后缺陷发生概率增高,因为浇注后树脂燃烧发热延长铸件的凝固时间,所以树脂自硬砂型(芯)较粘土砂型(芯)的凝固时间长,相当于气缸盖螺栓孔部位壁厚增加。

(3)增加浇注温度,缺陷发生概率和缺陷严重程度同时增加。

(4)顶注和底注式浇注系统对缺陷发生没有影响。

综合以上特点分析,缺陷发生于铸件最后凝固的热节处,且凡是延长凝固时间的因素均会使缺陷产生机率增加。初始工艺中虽然在热节中心设置了内冷铁,但由于冷铁尺寸偏小、球墨铸铁凝固时间长,铸件浇注至凝固期间热量的传递,使冷铁与铁液温度已基本相近,形成的激冷能力较小,基本失去消除缩孔缺陷的能力。所以,缺陷是由收缩没有得到补充造成的,而内部的气孔特征是由于在铸件内部形成缩孔的同时,缩孔周围产生一定的负压,使气体在金属液中的溶解度下降,溶解于金属液中的气体析出进入缩孔并将缩孔扩大。因此,缺陷性质是一种缩孔在前、气孔在后的气缩孔缺陷。

4 改进措施和效果

针对热节部位凝固时间长,防止缩孔缩松缺陷的主要措施是加快热节部位的冷却速度,即气缸盖螺栓孔平面和气缸孔内的搭子外圆设置外冷铁,冷铁按式(1)确定。

式中W——冷铁重量(g);

Vo——应安放冷铁部位体积(cm3);

Mo——应安放冷铁部位模数(cm2);

Mr——安放冷铁后的模数(cm2)。

其中应安放冷铁部位体积Vo=1140cm3;通过计算并考虑侧面连接板影响铸件冷却,应安放冷铁部位模数Mo=2.5cm;安放冷铁后应保证热节在周围大体凝固完了时,热节处残留金属液必须小于30%,确定设计冷铁后的模数为周边壁的1.1倍,Mr=1×1.1=1.1(cm);W=10.3×1140×(2.5-1.1)/2.35=6849(g)。

图6 热节部位外冷铁

依据以上计算确定在铸件底部设置ø90×80mm外冷铁,侧面设置厚度为55mm的成形外冷铁(图6)。

气缸盖螺栓孔部位设置外冷铁后,加快了该部位的冷却速度,基本消除了局部热节,生产至今未出现过相同缺陷。

5 结论

机体气缸盖螺栓孔部位的孔洞缺陷性质是收缩得不到补充形成的缩孔,通过设置外冷铁,平衡了铸件壁厚,消除了铸件局部热节,有效防止了缺陷的产生。