氧化方式对碳阴极产过氧化氢性能增强作用

陈 辉, 于 洪 涛

( 大连理工大学 环境学院, 辽宁 大连 116024 )

0 引 言

在所有的碳材料中,多孔碳材料由于具有良好的导电性以及丰富的孔道结构已成为电化学合成过氧化氢最有希望的电极替代材料.孔道的存在使活性位点丰富,特有的孔道结构有利于氧气扩散,利于过氧化氢的产生.且在碳化多孔碳的过程引入的缺陷位点还可以作为反应的活性位点,改善二电子还原的动力学[8].而多孔碳材料常需要应用黏合剂才能将电极放大,黏合剂的使用会导致活性位点减少,降低过氧化氢的产量.因此,找到一种无须黏合剂的多孔碳电极就显得尤为重要.天然木炭被认为是一种很有前景的碳材料,这是因为天然木材碳化以后,仍然具有微孔结构和连续骨架.这些结构的存在有利于氧气扩散促进传质[9].直接碳化天然木材得到的微通道碳块电化学产过氧化氢的量低.因为直接碳化电极亲水性不好,会导致溶解在溶液中的氧气传质到电极表面和内部的过程受限.除此以外,直接碳化导致灰分堵塞通道使电流效率降低,电流效率低导致电子转移的速率低,从而使电化学还原氧气产过氧化氢的效率低.因此改善微通道碳块的亲水性和提高电流效率对提高过氧化氢的产量就显得尤为重要.

本文通过实验制备出一种微通道碳块电极材料,为实现高效产过氧化氢,对电极进行了空气氧化、弱酸氧化、过氧化氢氧化和混合氧化4种氧化.考察氧化处理方式对多孔碳电极亲水性和含氧量变化的影响.利用接触角测试仪观察接触角变化,利用XPS得到不同处理方式的氧含量变化,利用电流效率和过氧化氢产量验证氧含量和过氧化氢产量之间的关系,从而找到最佳的处理方式,得到一种经济简单的方法氧化微通道碳块,使电化学产过氧化氢的能力提升.

1 实验部分

1.1 微通道碳块的制备及氧化

(1)微通道碳块的制备

将4 cm×4 cm×1 cm的美国红松木块在鼓风干燥箱中80 ℃烘干,置于管式炉中在800 ℃和氩气氛围下碳化3 h,升温速率为5 ℃/min.碳化后木块大小发生了变化,为3 cm×3 cm×0.8 cm.将碳块打磨成0.5 cm×0.4 cm×0.5 cm的规则小块.打磨后的碳块双面均为工作电极.

(2)微通道碳块的氧化

①过氧化氢氧化处理步骤:将微通道碳块放置于烧杯中,逐渐加入质量分数为30%的过氧化氢直到溶液体积达到30 mL且可以没过碳块,用重物将木块压着浸泡30 min.浸泡后取出,用高纯水超声清洗60 min.然后放置在鼓风干燥箱中80 ℃烘干2 h,得到的碳材料命名为H2O2-C.②空气氧化处理步骤:将微通道碳块置于马弗炉中350 ℃条件下空气氧化2 h,得到的碳材料命名为Air-C.③草酸氧化处理步骤:将微通道碳块置于100 mL烧杯中,然后加入0.5 mol/L草酸溶液50 mL,浸泡2 h.浸泡完成后取出用超纯水清洗,直至浸泡的溶液为中性,然后放置在鼓风干燥箱中80 ℃烘干2 h,得到的碳材料命名为OA-C.④混合溶液氧化处理步骤:将微通道碳块置于100 mL烧杯中,加入硫酸-过氧化氢混合液(浓硫酸和过氧化氢的体积比为3∶1)50 mL,浸泡1 h,浸泡完成后取出用超纯水清洗,直至浸泡的溶液为中性,然后放置在鼓风干燥箱中80 ℃烘干2 h,得到的碳材料命名为MS-C.

1.2 多孔碳材料的表征

利用耐驰TG209F1热重分析仪进行材料热重分析.利用Hitachi S-4800扫描电子显微镜(SEM)对微通道碳块进行形貌分析.利用JCD2000D2W接触角测量仪测定处理前后材料的接触角变化.利用KαX射线光电子能谱分析材料的含氧量和基团的含量.

1.3 电流密度计算

利用公式

(1)

计算电流密度,其中n为电子转移数,为2;F是法拉第常数,为96 486 C/mol.cH2O2表示产生的过氧化氢的浓度,mol/L;V是电解液的体积,L;Q表示反应过程中电量的变化,C.

1.4 过氧化氢浓度测定

配制磷酸缓冲溶液、过氧化氢酶(POD)溶液和N,N-二乙基-1,4-苯二胺硫酸盐(DPD)溶液.其中,磷酸缓冲溶液的配制如下:将87.7 mL 1 mol/L 的磷酸二氢钠、12.6 mL 1 mol/L的磷酸氢二钠和99.7 mL高纯水混合均匀.过氧化氢酶溶液的配制如下:将3 mg POD溶解在3 mL高纯水中得到混合溶液.N,N-二乙基-1,4-苯二胺硫酸盐溶液制备:将0.1 g DPD溶于10 mL 0.05 mol/L H2SO4溶液中,得到N,N-二乙基-1,4-苯二胺硫酸盐溶液.将制取的溶液通过直径为0.22 μm的PTFE过滤器,得到过滤后的溶液.溶液过氧化氢浓度的测定如下:将400 μL磷酸缓冲溶液、50 μL DPD溶液、50 μL POD溶液和2 mL过滤后的溶液混合,将混合溶液振荡搅拌90 s.将制备的样品混合溶液通过SP-756P紫外分光光度计在551 nm的波长下测量溶液的吸光度,通过标准曲线得到过氧化氢的浓度.

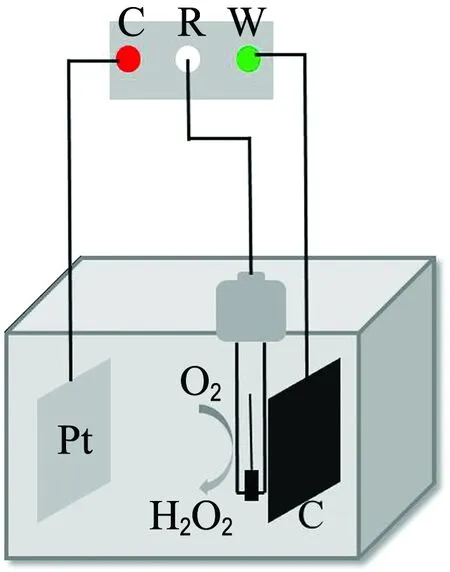

1.5 电化学产过氧化氢实验

电化学产过氧化氢实验在双池反应器中进行,外接电源为CHI660I电化学工作站.采用三电极体系进行实验,其中微通道碳块电极及氧化的微通道碳块电极为工作电极(阴极),铂片电极为对电极(阳极),饱和甘汞电极为参比电极.实验示意图如图1所示,电解质溶液为pH=13的0.05 mol/L硫酸钠溶液,阴阳极之间的距离为3 cm.微通道碳块电极和氧化微通道碳块电极的工作面积为0.4 cm2.恒电位条件下进行,反应过程中不断向溶液曝氧气使溶液一直处于饱和溶解氧状态.

图1 氧还原产过氧化氢实验装置图

2 结果与讨论

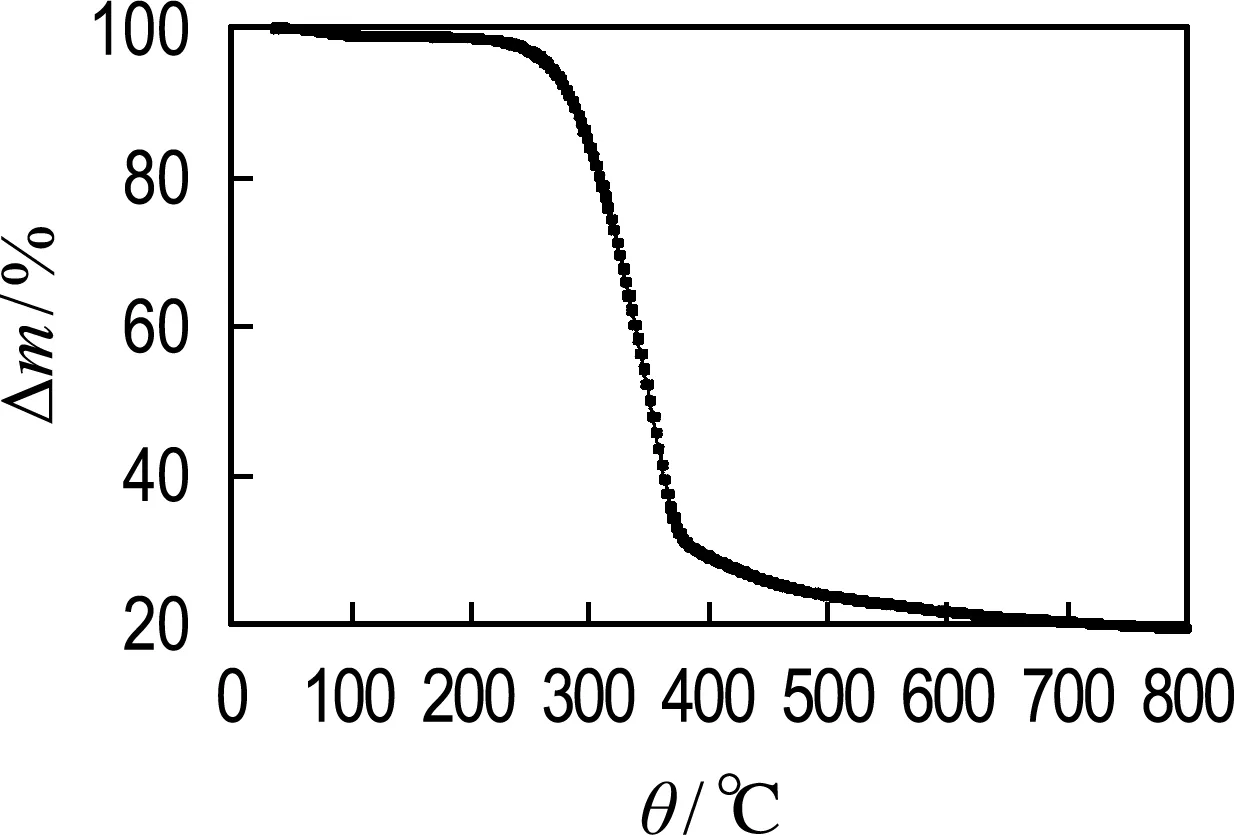

2.1 热重分析

分析氩气气氛中松木热处理过程的质量损失,如图2.当加热至250 ℃时,由于低温脱水,材料中的水分以水蒸气的形式脱出,松木开始失重,质量损失了5%.而当温度达到600 ℃时,质量损失约为78%,600 ℃后材料的质量几乎不再损失,表明当温度达到600 ℃时,松木的质量不再变化.当高于600 ℃且碳化时间足够长时可以保证完全碳化.因此,本实验选择800 ℃为碳化温度,碳化时间为3 h,从而使材料被碳化得完全,导电性好.

图2 松木热重曲线

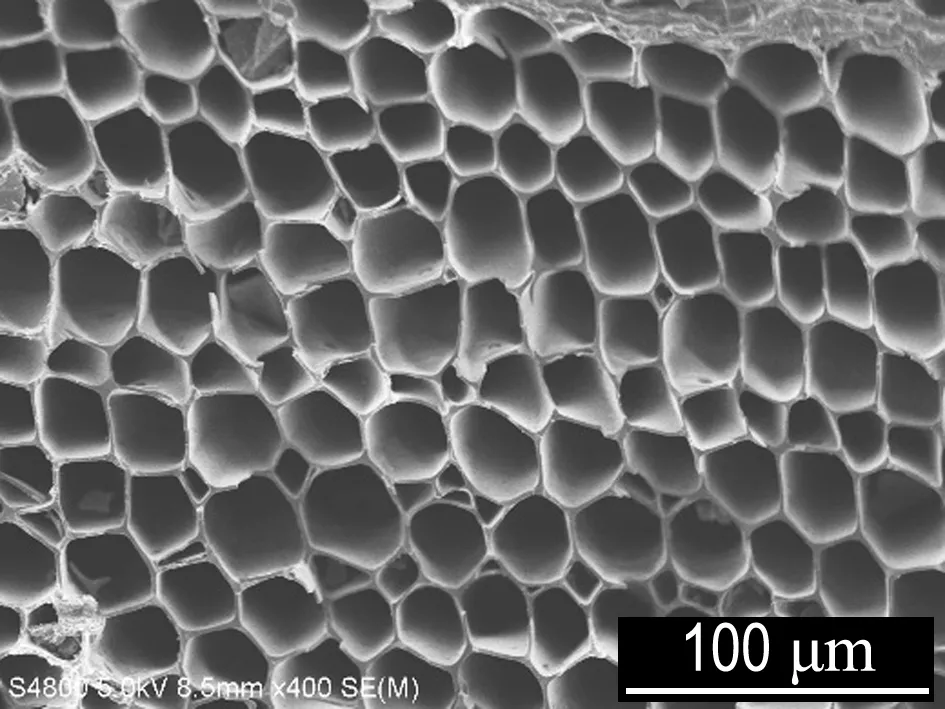

2.2 碳块电极形貌分析

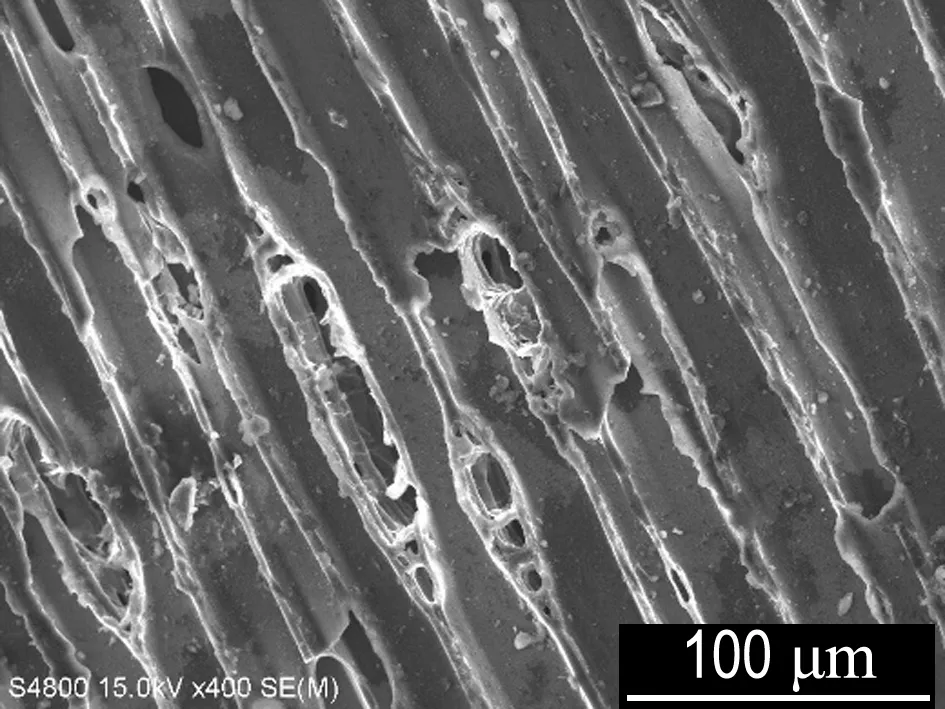

为了对微通道碳块电极的形貌特征有一个清晰的认识,利用扫描电镜观察其形貌.其中,轴向分布垂直于电极表面,径向分布平行于电极表面.从图3可以看出,微通道碳块电极内部具有蜂窝状的结构且通道大小均一,单个通道的直径为30~40 μm.通道内壁具有10 μm大小的孔道,利于氧气的扩散.

2.3 亲水性测试

材料和液体之间的界面现象对材料内气液体的移动至关重要.对碳化前后松木的亲水性进行了测试.碳化前松木的接触角如图4所示,可以发现,未碳化松木的接触角小于90°,说明松木本身是亲水的.碳化后微通道碳块的接触角变小,材料亲水性更强.4种方法处理后,接触角均有变化,

(a) 轴向分布

(b) 径向分布

图4 未碳化与碳化后经过氧化氢氧化、空气氧化、草酸氧化和混合溶液氧化的电极接触角测试

均能使接触角变小,而过氧化氢氧化使得碳电极的接触角变化最大,亲水性最好.其次是草酸氧化,空气氧化和混合溶液氧化使材料的接触角变化不大.亲水性对过氧化氢的生成尤为重要,因为反应物气体与电解质一起从阴极表面扩散到微孔达到活性位点.

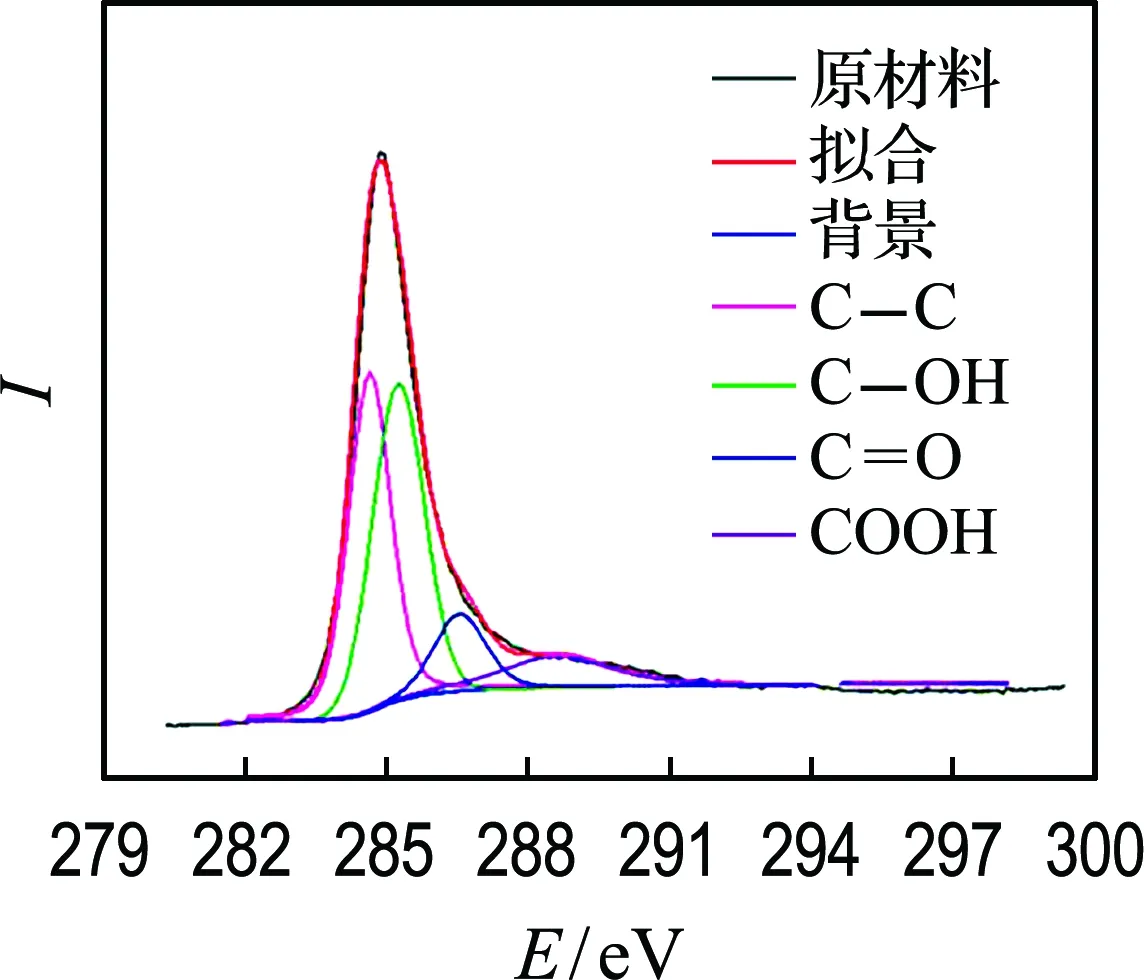

2.4 XPS分析

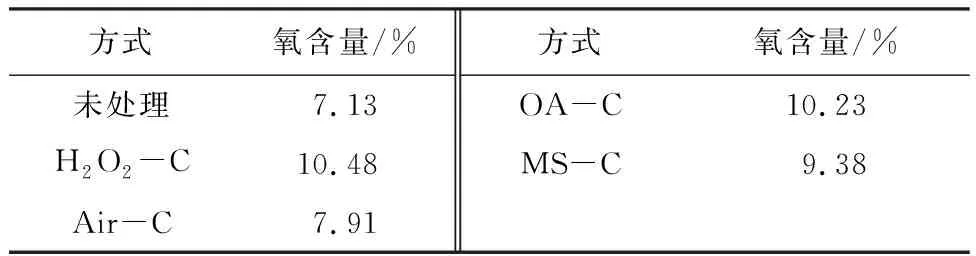

表1 处理前后氧含量

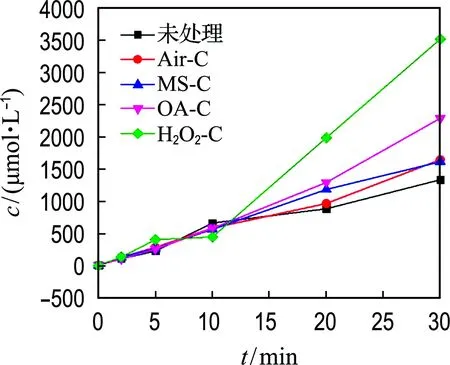

2.5 电流密度和过氧化氢产量

(a) 未处理

(b) 过氧化氢氧化

(c) 空气氧化

(d) 草酸氧化

(e) 混合溶液氧化

(b) 不同处理方式

表2 反应过程中的电量

图7 电极处理前后电流密度

3 结 论