不同钢板加固方式对锈蚀钢筋混凝土梁承载性能的影响

唐皇,彭建新,王晗

(1.湖南城市学院 土木工程学院,湖南 益阳 413000;2.长沙理工大学 a.交通基础设施安全风险管理行业重点试验室;b.土木工程学院,长沙 410114;3.国网湖南省电力公司益阳供电分公司,湖南 益阳 413000)

钢筋锈蚀是引起钢筋混凝土(RC)结构承载性能退化的主要原因之一。中国现有公路桥梁中,超过15%的RC桥梁由于钢筋锈蚀导致了保护层剥落、混凝土开裂和钢筋断裂等病害[1]。因此,需要合理的维修加固方式对桥梁进行加固处理,以保持其服役性能。

1 试验研究

1.1 试件设计

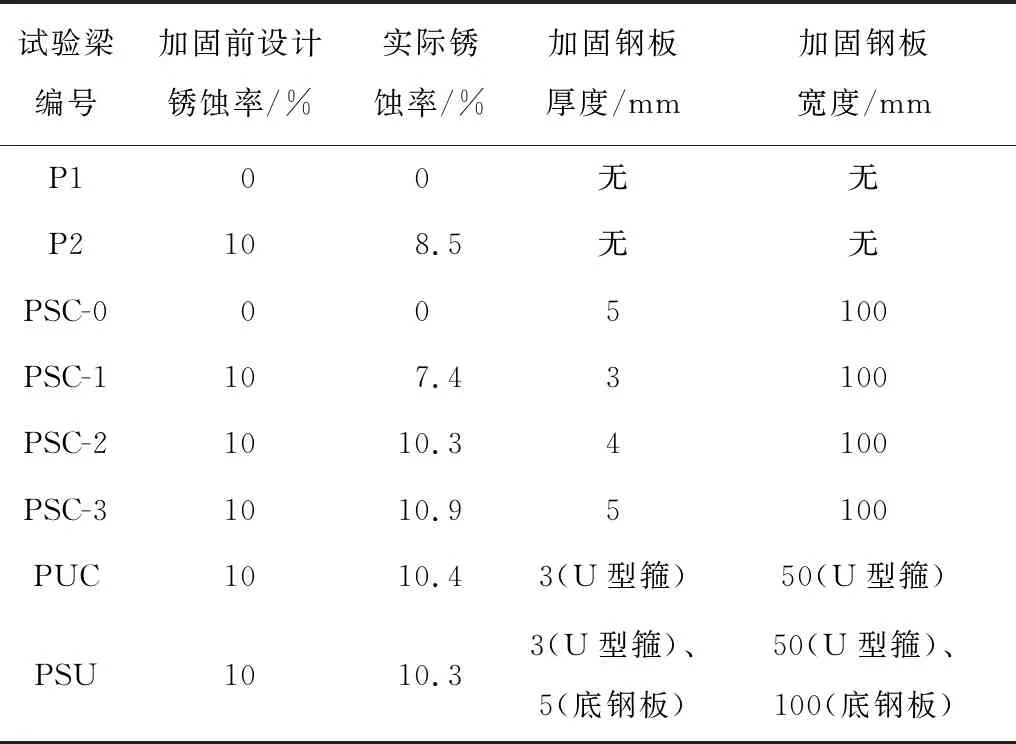

表1 试验试件设计参数

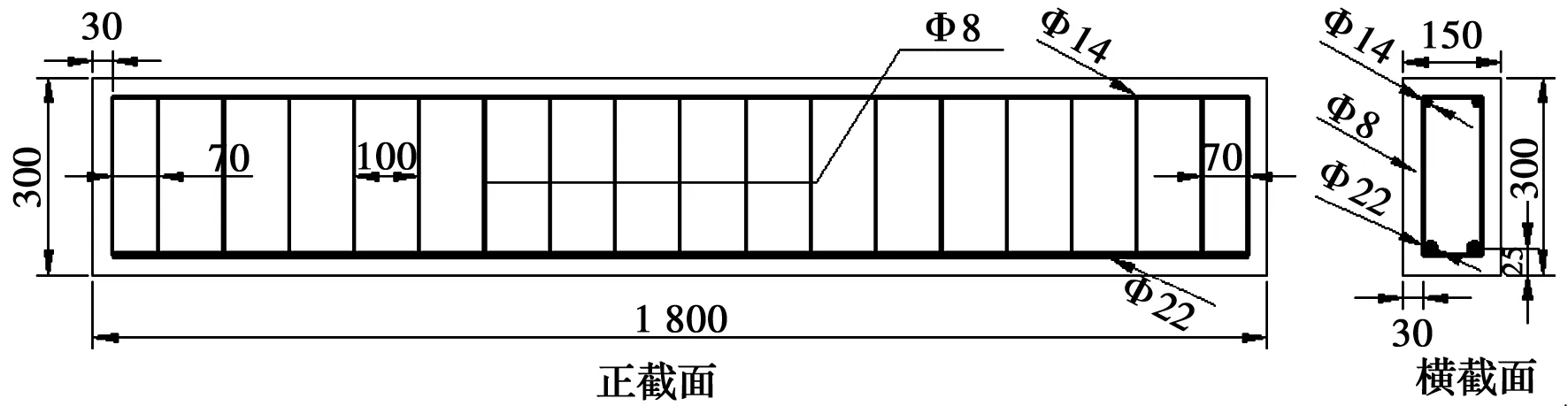

图1 试验梁配筋图(单位:mm)Fig.1 Reinforcement layout of thetested beams (units: mm)

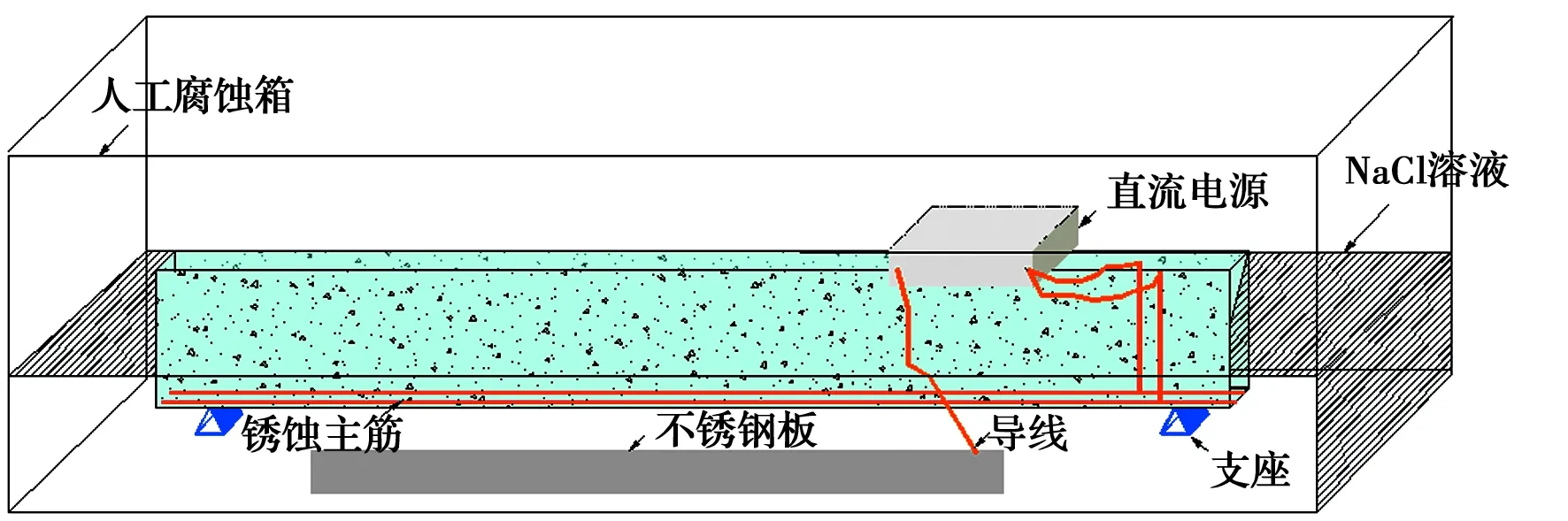

图2 试验梁电化学腐蚀Fig.2 Electrochemical corrosion of RC beam

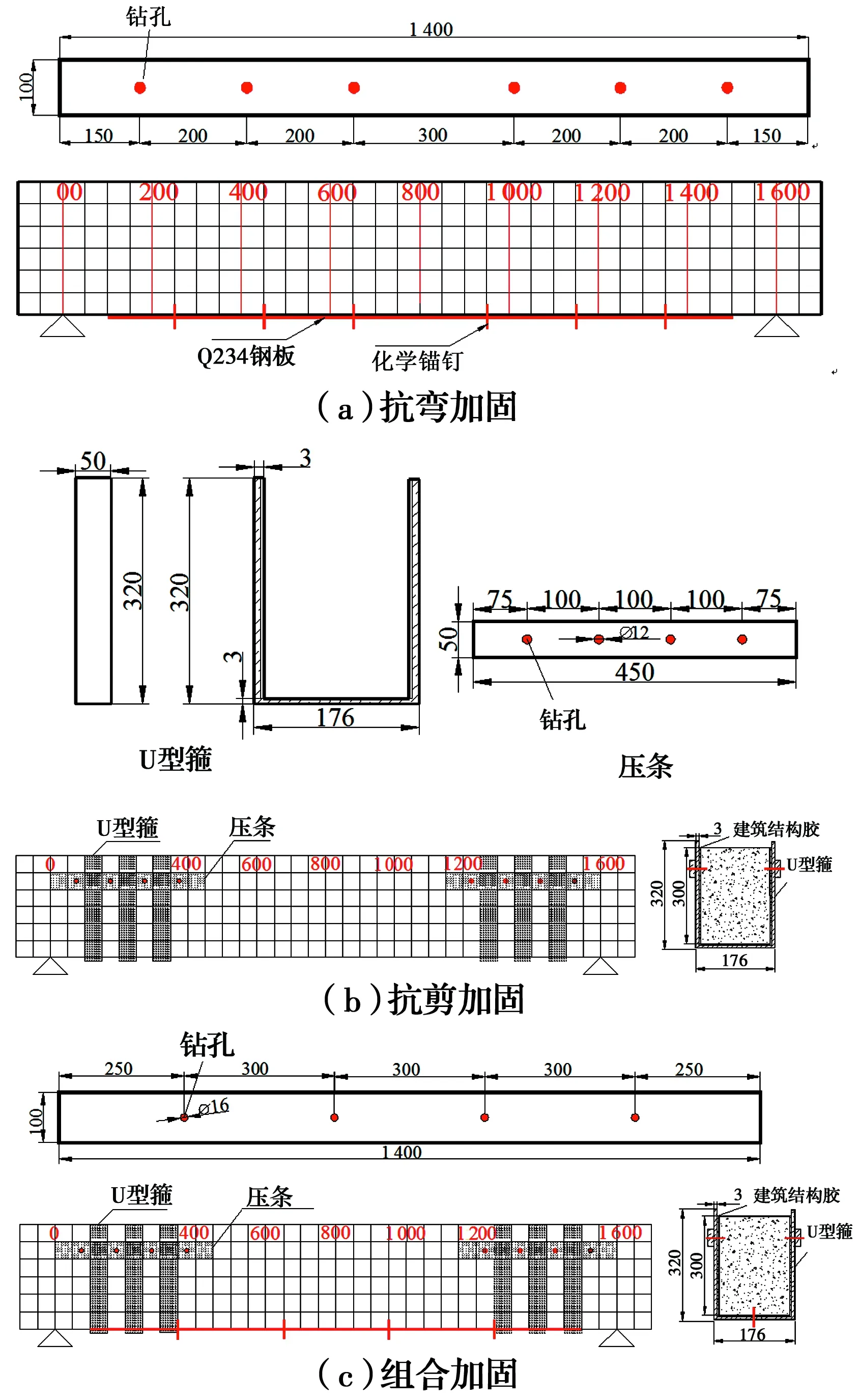

图3 不同钢板加固方式(单位:mm)Fig.3 Different strengthening schemes (units: mm)

1.2 试验梁加载程序

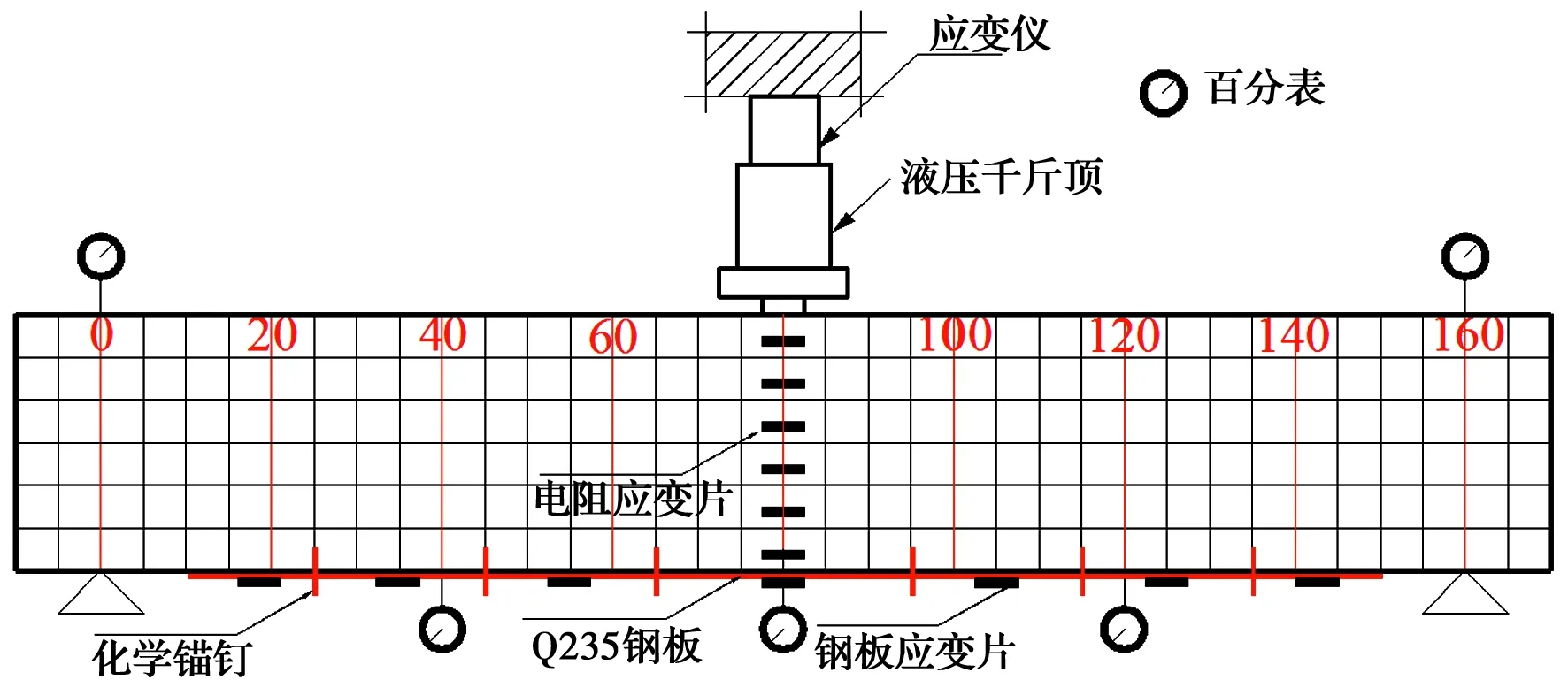

试验梁制作完毕后,在标准养护条件下养护7 d,然后利用500 kN千斤顶进行加载。试验中,分别在梁支座、1/4点处和跨中处安装百分表测量试验梁挠度。混凝土应变由沿梁高粘贴的6个电阻应变片测得,应变片间距为50 mm。钢板的应变由两锚钉之间的应变片测得。试验梁加载如图4所示。加载开始后,加载荷载每级2 kN,直到试验梁出现裂缝。当试验梁开裂后,荷载调至10 kN一级,每一级测量裂缝宽度,用签字笔描绘裂缝发展情况,并记录应变和挠度数据。

图4 试验梁加载程序(单位:cm)Fig.4 Loading set-up of beam specimen (units: cm)

2 试验结果分析

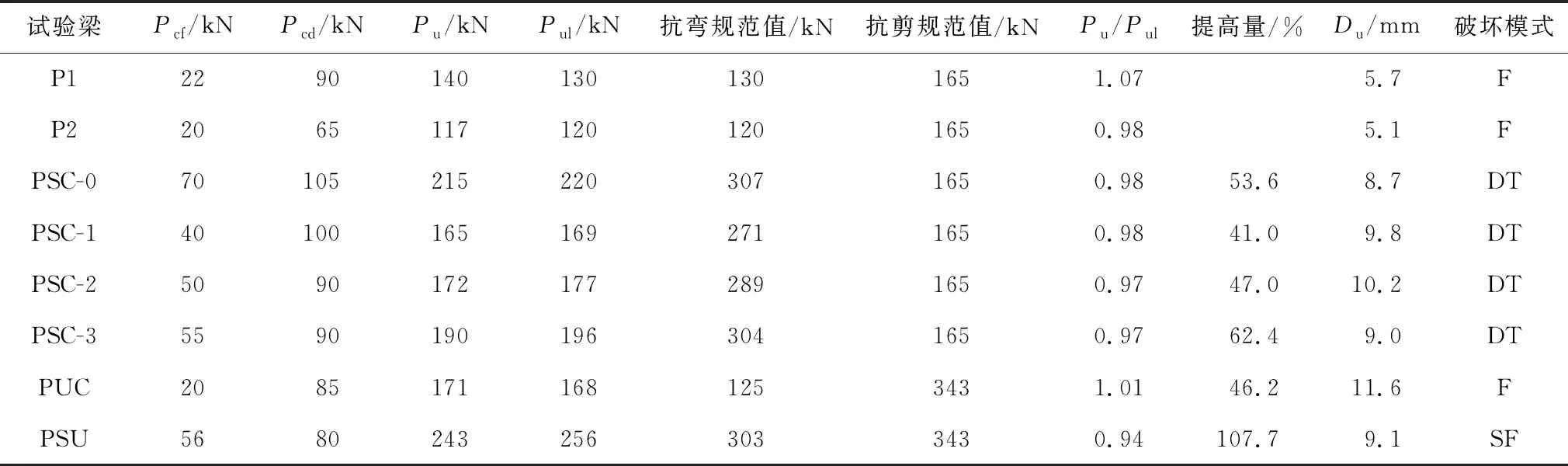

所有试验梁的试验结果见表2。表中Pcf、Pcd和Pu分别表示出现弯曲裂缝时的荷载、出现斜裂缝时的荷载和极限荷载,Pul为试验梁理论极限荷载,Du为极限荷载对应的跨中极限挠度。依据文献[1]中钢板抗剪和组合加固锈蚀RC梁承载力计算方法,以及文献[11]中钢板抗弯加固锈蚀RC梁承载力计算模型,获得了各加固梁的承载力理论值,对比梁的承载力理论值采用《混凝土结构设计规范》[16]中的计算方法。文献[1,11]中的计算模型根据试验梁的破坏模式进行受力分析,由于篇幅有限,仅列出抗弯加固锈蚀RC梁的计算方法,见式(1)。另外,根据《混凝土结构加固设计规范》[17]中钢板加固RC梁抗弯和抗剪承载力计算公式,反推了极限荷载值。在规范中并没有考虑钢筋的锈蚀,锈蚀钢筋截面积和屈服强度采用文献[11]中的理论模型。

(1)

式中:fcu为立方体抗压强度;b为梁的宽度;Py为箍筋的屈服强度;hsp为梁的有效高度;a为加载处到梁端的距离;V为极限破坏荷载。

由于抗弯加固梁是斜拉破坏,极限荷载由抗剪承载力控制,文献[11]中运用桁架理论,并将钢板粘结剂和钢板作为桁架一部分来考虑抗剪作用,但加固规范中抗剪承载力并没有考虑钢板作用,只考虑了混凝土和箍筋的作用,因此,表2中所有抗弯加固梁的抗剪规范值相等,并小于文献[11]中模型的计算值Pul。

表2 试验梁试验结果Table 2 Test results of the tested beams

对于梁PUC和梁PSU,文献[1]中极限荷载计算模型是根据《混凝土加固设计规范》[17]抗弯承载力计算方法改进而来,并考虑U型箍对抗弯承载力的作用。梁PUC抗弯极限荷载规范值比Pul小,这是因为规范值没有考虑U型箍对抗弯性能的影响。梁PSU极限荷载计算模型还考虑了支座处由于钢筋锈蚀导致混凝土提前破坏时的钢板受力情况,但规范中并没有考虑,因此,表2中的规范计算值比Pul大。

从表2中可以看出,文献[1,11]中的理论模型能够更精确地预测加固梁的极限荷载。加固梁的极限荷载试验值和理论值之间比值在0.94~1.01之间,说明3种加固方式的加固效果达到了理论预期。

2.1 破坏模式

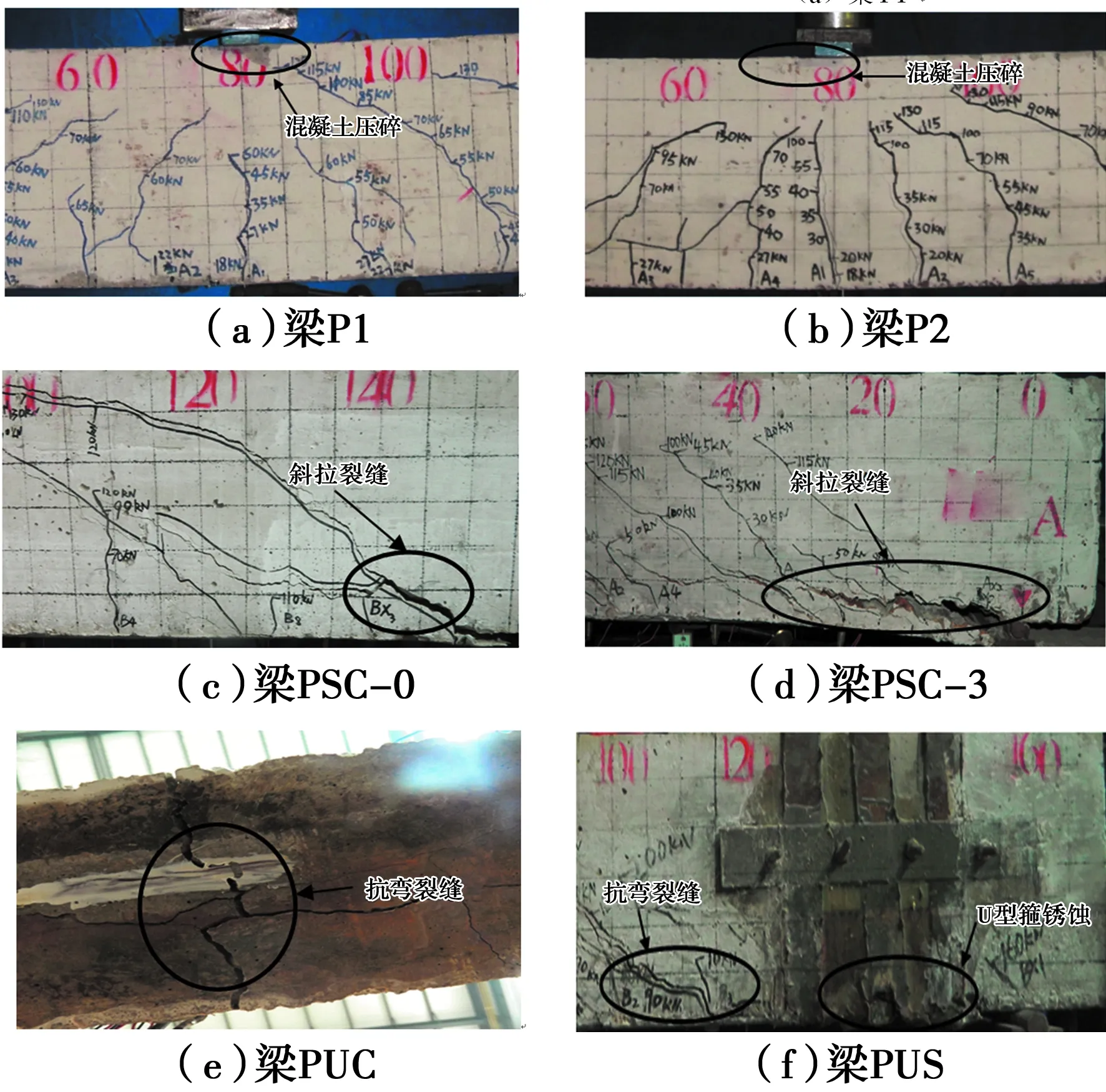

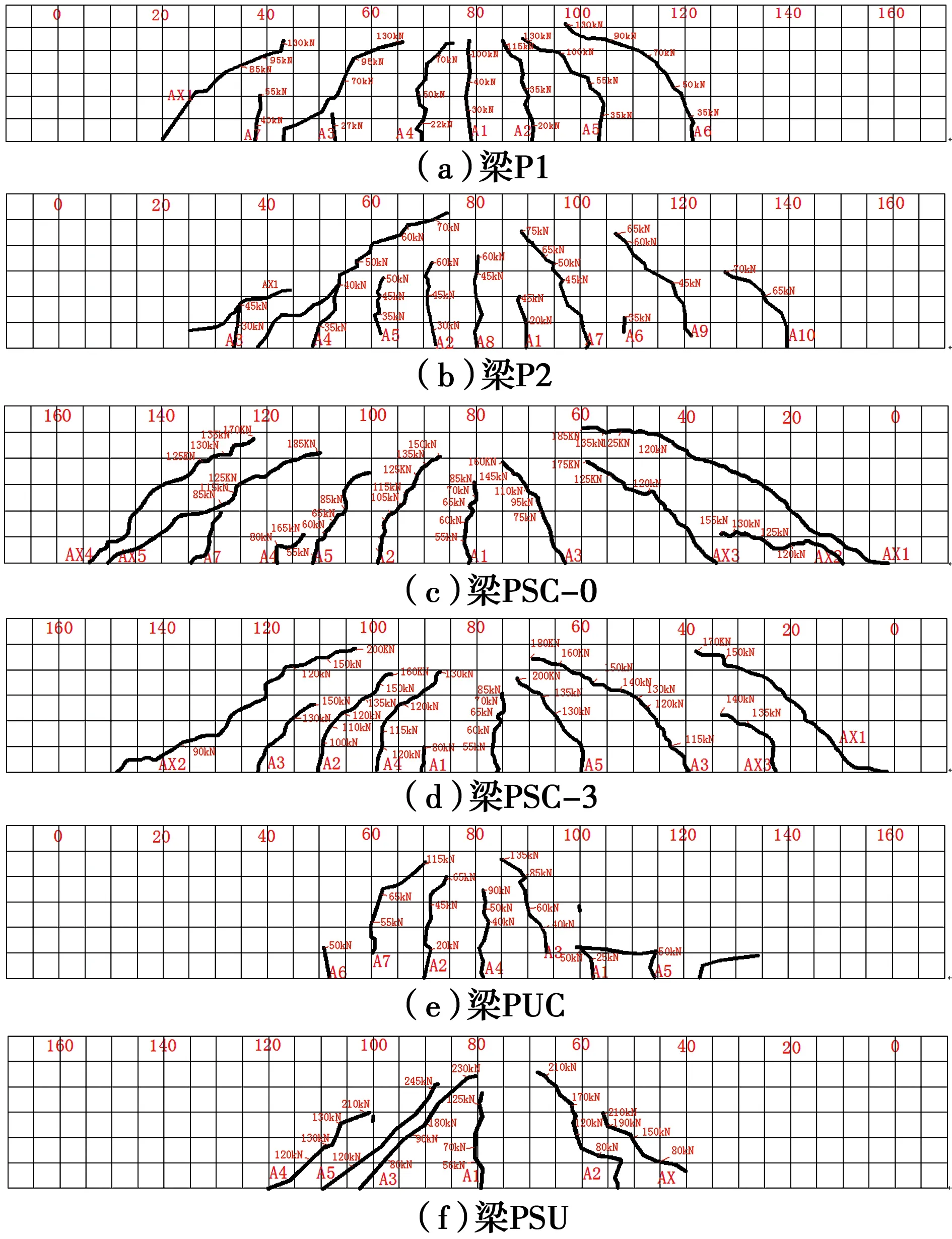

图5展示了部分试验梁的破坏模式。从图5可以看出,梁P1和梁P2的破坏模式是由受拉钢筋屈服和顶部混凝土压碎所引起的受弯破坏,属于正常的普通简支梁破坏模式。抗弯加固梁PSC-0、PSC-1、PSC-2和PSC-3的破坏模式为斜拉破坏,而且抗弯加固锈蚀梁钢板边缘处受拉区混凝土与钢板一起脱落。此破坏模式由以下原因造成:在钢板边缘与支座之间存在未加固区域,底面钢板加固显著增强了梁的抗弯性能,这可以从表2中的抗弯和抗剪极限荷载看出,抗弯和抗剪承载力差值较大导致加固钢板与未加固区域边缘容易出现斜裂缝,在未加固区抗剪能力没有增强的情况下,钢板抑制了弯曲裂缝的发展。对于未锈蚀梁PSC-0,斜裂缝出现后,斜裂缝迅速向斜上方约45°发展,最终导致了斜拉破坏。对于锈蚀加固梁PSC-1、PSC-2和PSC-3而言,钢筋锈蚀导致钢筋与受拉区混凝土之间的粘结作用降低,斜裂缝沿着纵向钢筋与混凝土接触面发展,最终导致混凝土随钢板脱落。

从图5(c)可看出,在梁PUC跨中底面存在较宽的抗弯裂缝,说明梁PUC的破坏模式同样为受弯破坏。与对比梁P2相比,梁PUC顶部混凝土没有明显的压碎,但在梁底面出现了宽度大于规范中规定的界限宽度0.2 mm的受拉裂缝,此裂缝与梁前后两面弯曲裂缝相连。引起梁PUC受弯破坏的原因是:U形箍加固能够明显提高锈蚀梁支座附近的抗剪性能(表2中梁PUC抗弯极限荷载规范值明显小于抗剪极限荷载规范值),并且U型箍锚固力能够提高加固部位锈蚀钢筋和混凝土之间的粘结力,同时,跨中由于钢筋锈蚀,混凝土和锈蚀钢筋的粘结力降低,使得钢筋对混凝土的锚固效应降低,最终导致混凝土抗开裂能力降低。另外,U形箍被压条固定,避免U形箍末端从梁上剥落,使其能够更好地发挥抗剪效应。

在图5(f)中,梁PSU的破坏模式为支座附近破坏,此破坏模式为脆性破坏模式。组合加固同时提高了锈蚀梁抗剪和抗弯承载性能,抗剪极限荷载规范值略大于抗弯极限荷载规范值(见表2)。支座附近钢筋锈蚀较为严重,钢筋的锚固能力明显减低,另外,U形箍和底面钢板同时加固部位的刚度和强度明显提高,导致支座附近混凝土的破碎。梁PSU也存在较为明显的斜拉裂缝,此裂缝是底面钢板脱离后混凝土从脱离末端起逐渐延伸的。

图5 试验梁的破坏模式Fig.5 Failure modes of the beam specimens

2.2 混凝土和钢板应变

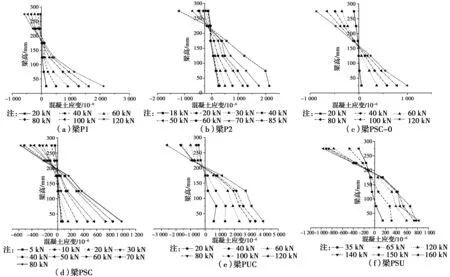

图6为混凝土沿梁高的应变分布情况。从图中可以看出,梁P1、P2和PUC底部混凝土应变明显大于梁PSC-0、PSC-3和PSU,说明底面钢板能够较明显地抑制混凝土的应变增长。另外,对于不锈蚀加固梁PSC-0,在荷载作用下,钢板、混凝土、胶层和钢筋之间组合成整体,因此,沿梁高的应变成线性,如图6(a)、(c)。但是,在图6(b)、(d)~(f)中,混凝土沿梁高的应变是非线性的。这是因为锈蚀导致钢筋和混凝土之间相对滑移加大,致使受拉区混凝土应变增大。其次,锈蚀产物引起的锈胀裂缝进一步提高了混凝土应变。从图中也可以看出,不锈蚀梁的中和轴高度基本在距离梁底175 mm左右,钢筋锈蚀导致平截面假定不成立,中和轴上移,锈蚀梁P2的中和轴大约在距梁底225 mm处,锈蚀加固梁PSC-3、PUC和PSU中和轴大约在200 mm处。

图6 试验梁沿梁高混凝土应变Fig.6 Concrete strain along the beam height of tested beams

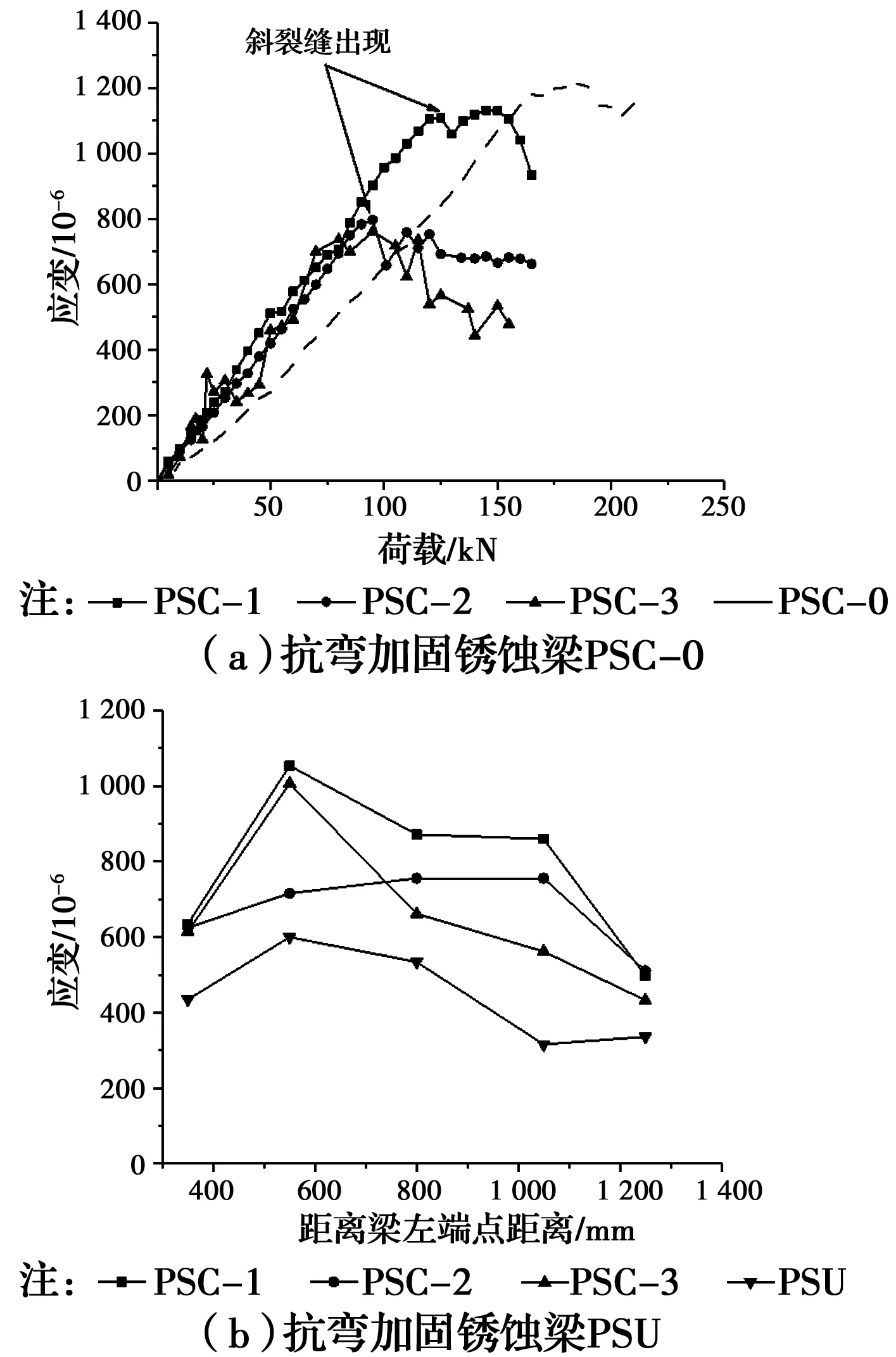

图7为试验梁底面钢板应变。图7(a)为跨中处钢板应变,图7(b)为不同荷载下钢板各个部位应变平均值。从图7(a)可以看出,在斜裂缝出现前,同一荷载下,所有抗弯加固锈蚀梁的钢板应变比梁PSC-0大。这是由于锈蚀使得钢筋与混凝土之间的滑移随着粘结力降低而增大,钢板应变随着混凝土应变增大而增大。斜裂缝出现后,斜裂缝处的钢板由于应力集中使其与混凝土之间出现剥离,斜裂缝引起的斜拉破坏是脆性的,致使钢板应变呈现突然下降的情况。图7(b)中,梁PSU底面钢板应变整体上小于抗弯加固锈蚀梁,说明增加U形箍加固能充分发挥底面钢板的抗变形能力,同时,由于U形箍的对底面钢板的紧固效应,底面钢板两端的应变小于中间钢板应变。

图7 试验梁底面钢板应变Fig.7 Steel plate strain of tested beams on the bottom

2.3 开裂荷载和裂缝分布

从表2试验梁的开裂荷载可以看出,锈蚀梁出现抗弯裂缝的荷载比不锈蚀梁的略微降低。除梁PUC外,所有锈蚀加固梁出现抗弯裂缝的荷载比锈蚀梁的弯曲开裂荷载提高了100%~180%,同时,抗弯加固锈蚀梁的弯曲开裂荷载随着钢板厚度的增加而增加。梁PUC的弯曲开裂荷载与梁P2相同,这是因为梁PUC底面无钢板加固,荷载作用区域裂缝发展与锈蚀梁相似。

图8为部分试验梁裂缝分布。AX表示斜裂缝,A1-A10表示主要弯曲裂缝。在所有试验梁中,抗弯加固梁的裂缝数量最多,间距最小,这是因为底面钢板的加固效应使得试验梁的抗裂性能提高,然而,由于U形箍的锚固作用,梁PUC没有斜裂缝出现。对于梁PSU,底面钢板和U形箍共同限制了试验梁裂缝的发展,并且其破坏模式为提前破坏,裂缝在荷载较低的情况下不发展。

图8 试验梁裂缝分布Fig.8 Crack distribution of tested beams

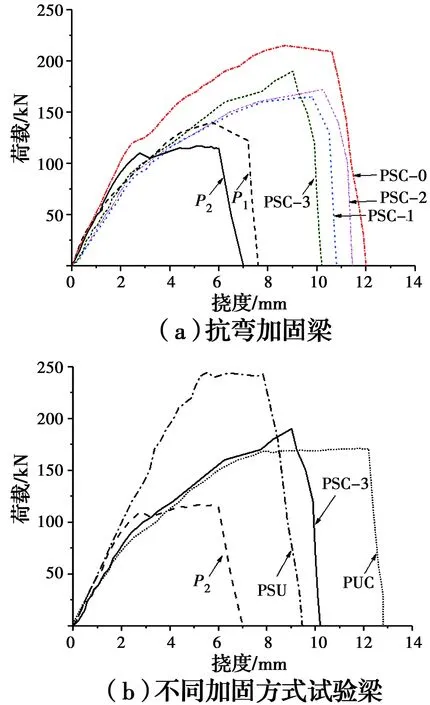

2.4 荷载挠度曲线

图9 试验梁荷载挠度曲线Fig.9 Load-deformation curves of tested beams

2.5 试验梁延性

Keheyroddin等[18]指出,对于双点加载的试验梁,在加载过程中塑性铰由于如下原因会发生范围和位置的变化:

1)加载过程中,试验误差会引起加载点微小的变化。

2)整个加载过程,左右两加载点的微小不均匀性。

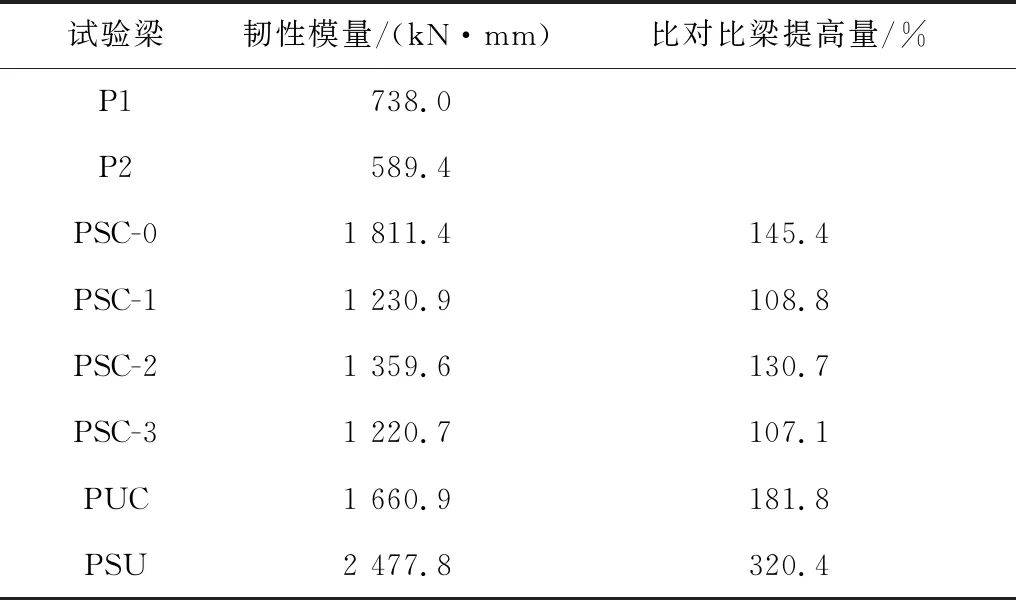

表3 试验梁延性Table 3 Ductility of the tested beams

3 结论

1)与锈蚀梁和不锈蚀梁相比,钢板加固能有效提高梁的极限承载力。组合加固效果最明显,其极限承载力比锈蚀梁提高了107.7%。抗弯加固锈蚀梁钢板厚度分别为3、4、5 mm时,厚度每增加1 mm,其极承载力增加7~18 kN。

2)每种加固方式都能提高锈蚀梁的抗变形性能,组合加固锈蚀梁的抗变形能力最强,其次是抗弯加固锈蚀梁,同时,钢板厚度的增加对抗弯加固锈蚀梁的抗变形能力有积极作用。

3)组合加固比其他两种加固方式能更有效地提高锈蚀梁的延性,相比锈蚀梁延性提高达320.4%,其次是抗剪加固锈蚀梁。抗弯加固锈蚀梁的延性相比前两种梁都要小,并且随着钢板厚度的增加先增加后减小。评价抗弯和抗剪加固锈蚀梁的加固效果时需综合考虑抗变形能力和延性。