滇池藻水热液化成油特性研究

丑鹏涛, 田纯焱, 李艳美, 柏雪源

(山东理工大学 农业工程与食品科学学院;山东省清洁能源工程技术研究中心,山东 淄博 255049)

由于水体富营养化导致藻类生物质大量生长和繁殖,在我国云南滇池等水域发生了严重的水华,水体中大量藻类会影响水质pH值,增加水质浑浊度,导致水质恶臭产生难闻的气味,造成其他水生植物、鱼类等大面积衰亡,滇池富营养化藻(简称滇池藻)主要为微囊藻属于蓝藻[1-2]。近年来藻类生物质水热液化技术成为研究热点,水热液化是指以水为反应介质或溶剂,温度200~380 ℃,压强5~28 MPa,生物质经过一系列化学反应分解转化生成生物油、固体残渣、气体以及水相产物[3-5]。目前藻类水热液化技术包括物料种类、反应温度、反应时间、含固率以及催化剂等有较多的研究,这些研究一般以最佳生物油产率及热值为评价指标。Vo等[6]以微藻(Aurantiochytriumsp.KRS101)为原料,反应温度250~400 ℃,反应时间10~60 min,固液比值14%的条件下进行水热液化反应,结果显示在400 ℃、反应 10 min 时生物油产率最高为51.22%,生物油GC-MS分析结果中正十六烷酸GC含量最高为74.57%。Garcia等[7]研究了微藻(Desmodesmussp.)水热转化工艺,在375 ℃、反应5 min条件下生物油产率最高为49%,生物油能量回收率达到75%。马其然等[8]研究了太湖蓝藻水热液化制取生物油,通过响应面法发现反应温度、反应时间、含固率因素对产油率无明显的交互影响,同时得到生物油的最佳反应条件为温度369 ℃,反应时间40 min,含固率5%。当前滇池藻水热液化制备生物油的研究报道不多。Tian等[9]通过正交试验优化得到滇池藻水热液化最佳产油条件为反应温度300 ℃,反应时间60 min,含固率20%,同时产油过程中脱氧和脱氮受反应条件影响很大,藻类生物油拥有相对较高的热值,同时由于氮元素含量高,若直接利用会产生较多的氮氧化物气体。上述研究主要是多因素综合作用下蓝藻水热液化制备生物油的影响,对于单因素条件下滇池藻水热液化制备生物油相关研究报道很少。本研究以滇池藻为原料,探讨单因素条件下生物油产率,并分析反应温度对生物油产物分布、化学组分以及元素和能量回收的影响,以期为滇池藻水热液化制备生物油的应用提供一定参考。

1 材料与方法

1.1 原料

藻原料收获自云南滇池,干燥处理后过筛得到约0.18 mm粉末,储存在-20 ℃冷藏柜中,实验前取出并在室温30 ℃左右解冻1 h。

滇池藻含粗脂肪1.9%,粗蛋白24.8%,总碳水化合物73.2%[9]。参照GB/T 5009.3—2003测定物料水分为11.89%;参照GB 5009.4—2010测定灰分为39.34%;参照ASTM E872—1982(2006)测量挥发分为46.59%;参照GB/T 28731—2012差值法计算固定碳为2.18%。以上工业分析结果均采用干燥基计算。物料元素组成:C 21.69%、H 4.85%、N 2.98%、O 25.20%,其中H/C、O/C、N/C物质的量比值分别为:2.68、 0.87、 0.12,高位热值为9.79 MJ/kg(元素分析及组分分析结果采用干燥无灰基)。

1.2 滇池藻的水热液化

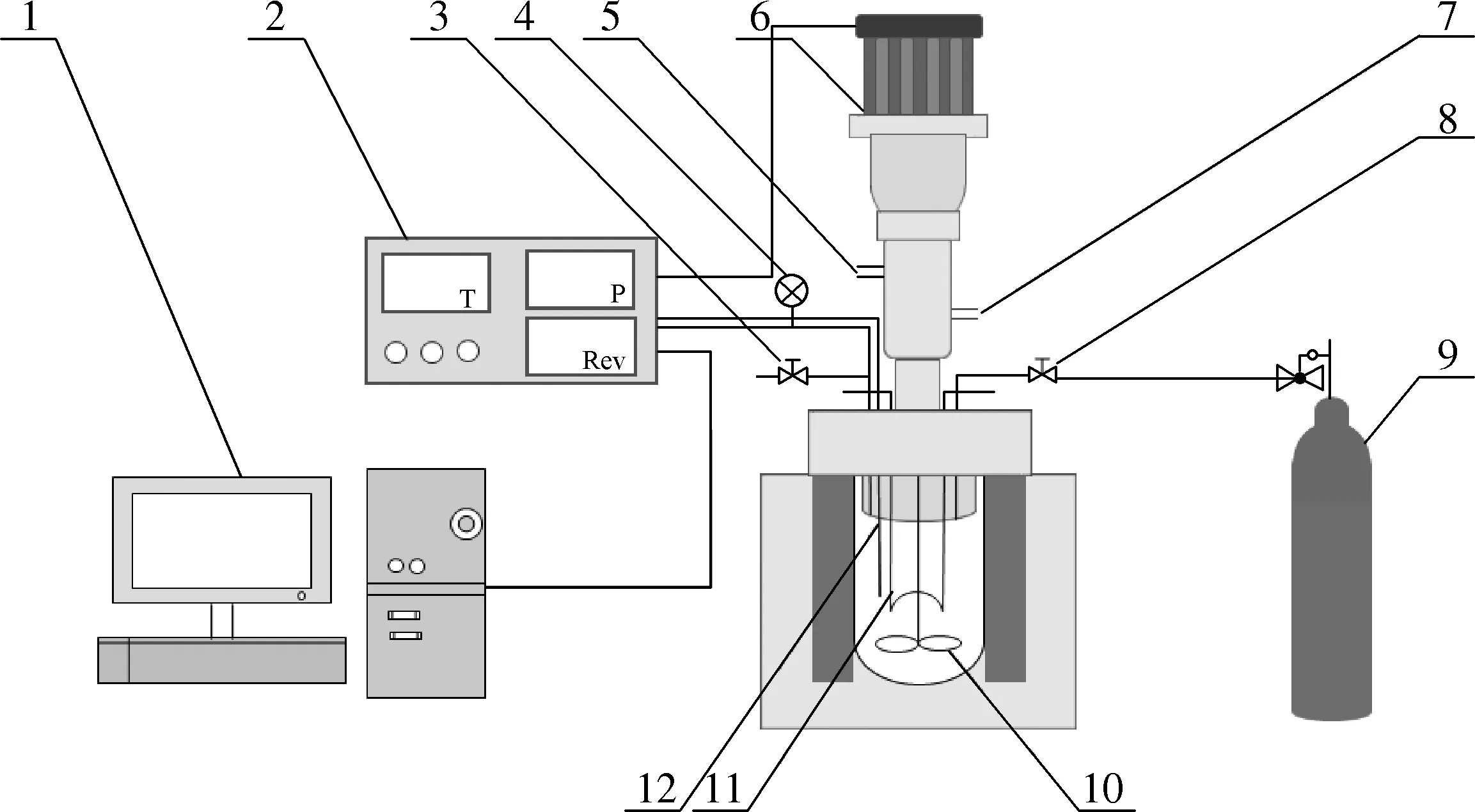

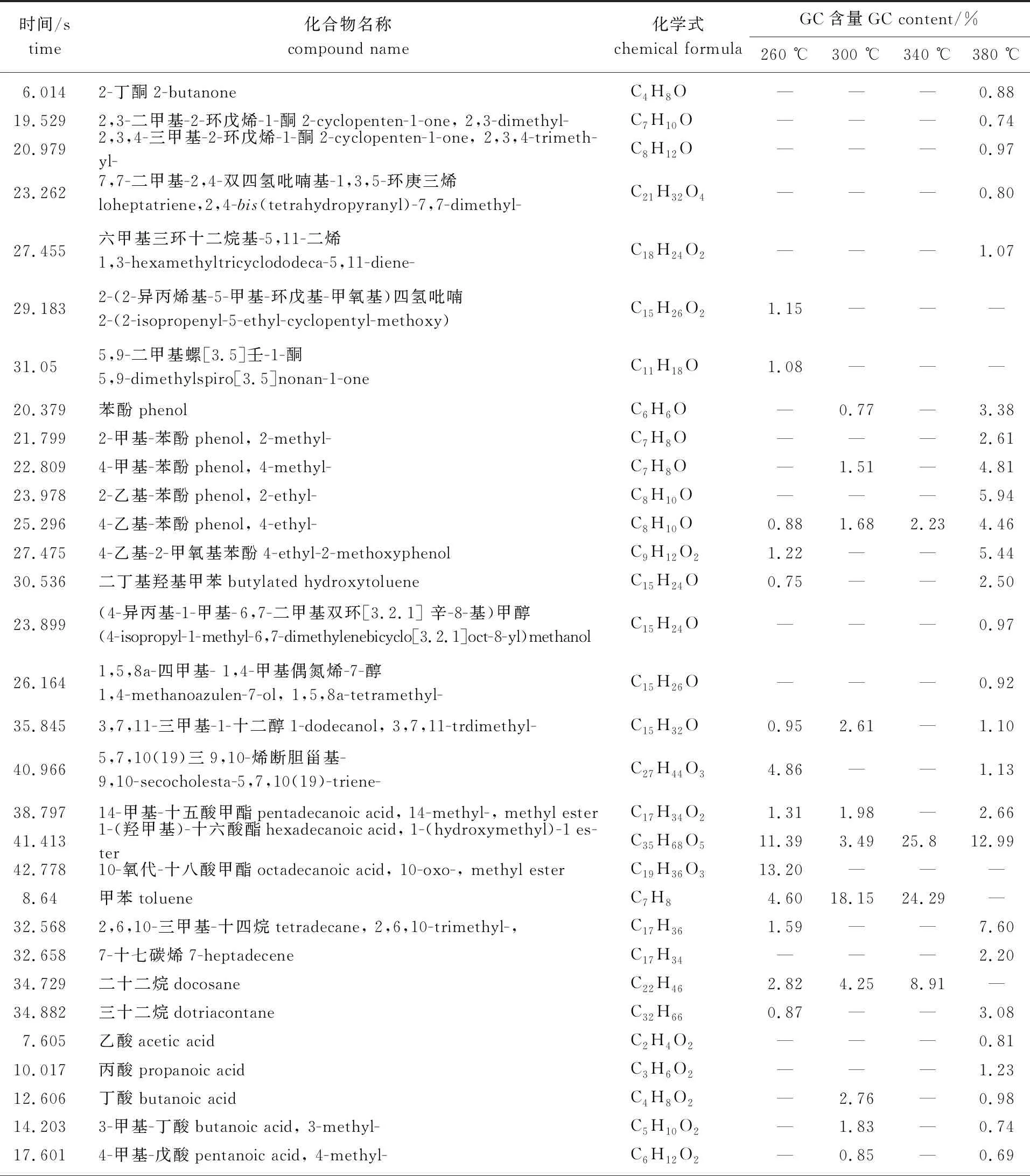

1.2.1反应装置 水热液化实验(HTL)采用威海朝阳化工GSH- 0.25L高温高压反应釜,容积 250 mL,釜内最高温度500 ℃,最大压强35 MPa,配备PID温度智能控制仪及过程监控软件,测控釜体温度、夹套温度、釜内压强、搅拌转速。反应釜整体结构包括:气体进气阀、加热套、电磁搅拌电机、压力表、温度热电偶和冷凝管等。水热液化反应装置如图1所示。

1.上位机master computer; 2.温度控制仪temperature controller; 3.出气阀valve of air outlet; 4.压力表pressure gauge; 5.冷凝管 出水口outfall of condensing tube; 6.磁力搅拌电机magnetic stirring motor; 7.冷凝管进水口inlet of condensing tube; 8.进气阀valve of air inlet; 9.氮气瓶nitrogen cylinder; 10.搅拌桨stirring paddle; 11.冷凝管condensing tube; 12.热电偶thermocouple

1.2.2水热液化反应过程 取1.1节解冻后的藻粉于釜体中,加入去离子水至一定含固率,搅拌均匀。密封反应釜,并检查密封性良好,开启氮气排除釜内空气然后充入氮气并维持气压3.0 MPa,开启加热同时开启搅拌,转速300 r/min。当釜内温度到达目标温度后开始反应计时,并在该温度下保持一段时间。然后停止加热,开启冷凝管水阀通入自来水对釜内降温,同时借助冷风扇从外部降温,直至釜体降至室温后收集反应后的产物进行后续分析操作。实验中考察了不同反应温度(260、 300、 340和380 ℃)、反应时间(10、 20、 40和60 min)和原料含固率(5%、 10%、 15%、 20%)对液化产物的影响。

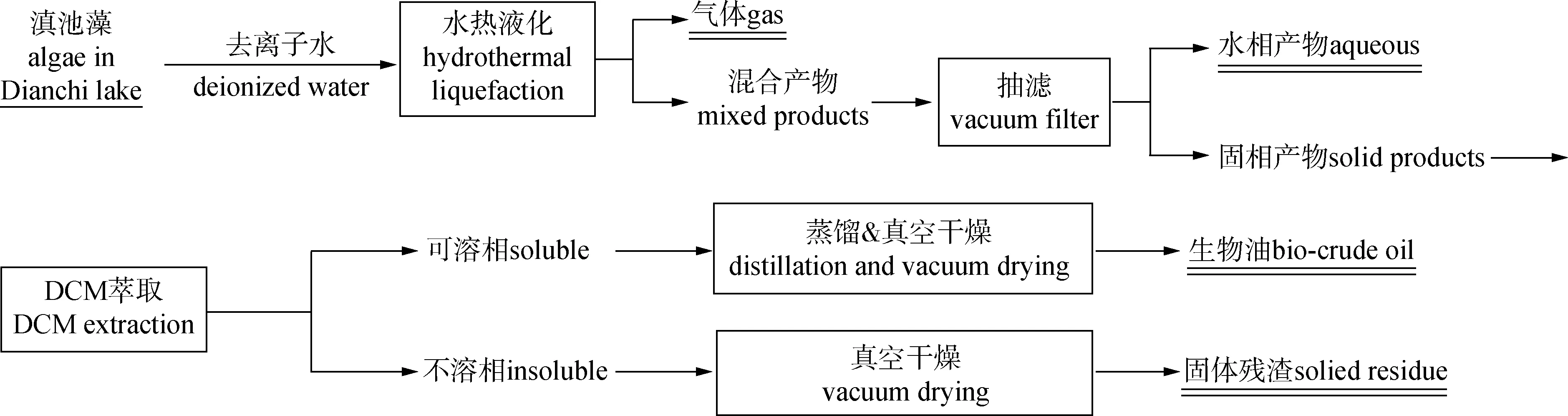

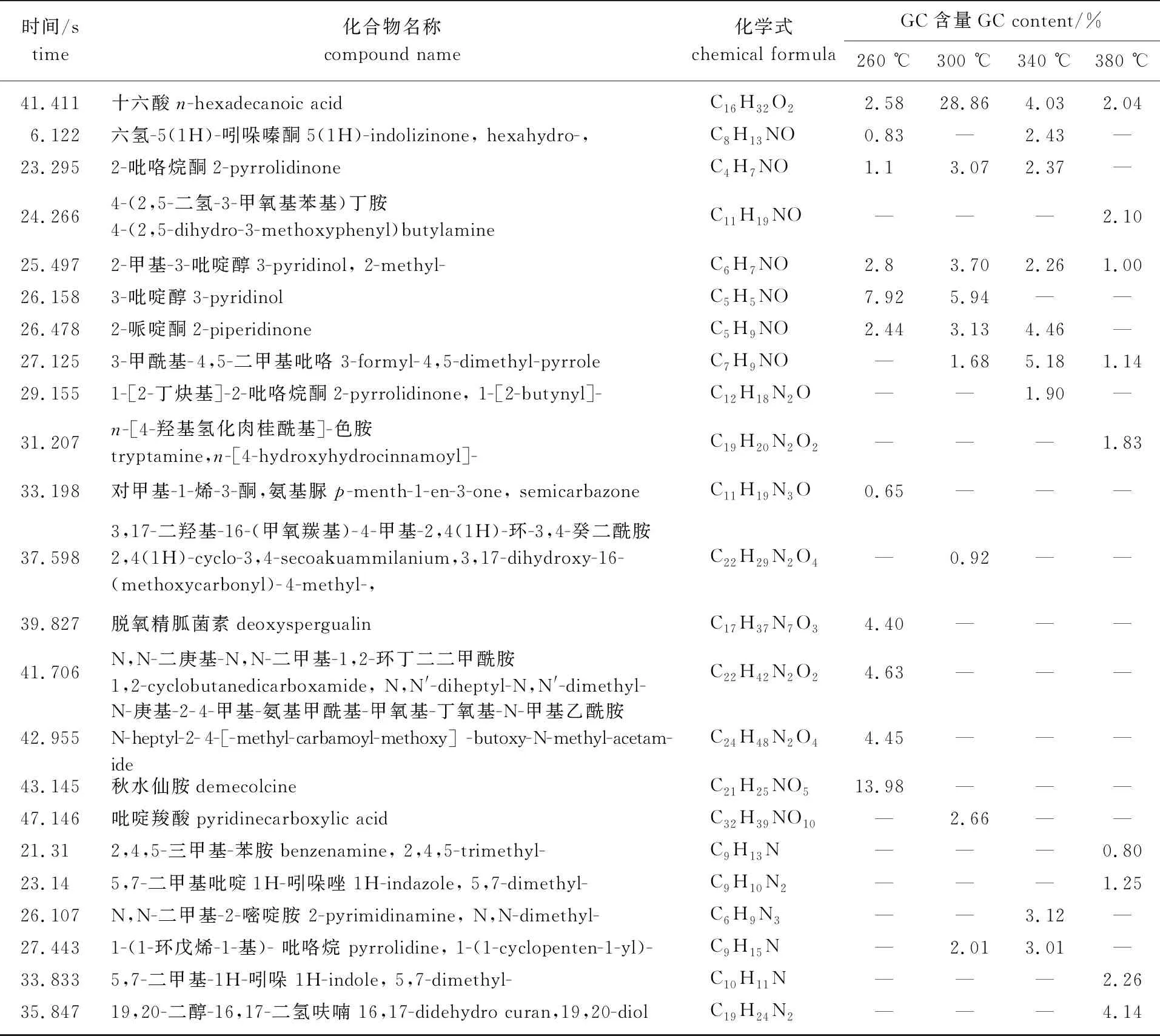

1.2.3产物分离 水热液化反应生成的混合产物包括生物油、固体残渣、水相产物和气体。气体通过出气阀排出。釜内混合产物摇匀倒入烧杯中,釜内残留产物通过脱脂棉及二氯甲烷(DCM)辅助收集干净。收集到的混合物通过抽滤分为固相和水相产物。固相产物进一步干燥(105 ℃,10 h以上)然后通过沉淀物测定仪连续抽提萃取,萃取溶剂为DCM,萃取得到DCM可溶相,蒸馏除去有机溶剂DCM得到生物油,DCM不溶相为固体残渣。最后将生物油以及固体残渣放入真空干燥箱(70 ℃,-0.04 MPa)干燥10 h后取出。具体分离流程见图2。

图2 水热液化产物分离流程示意图

1.3 计算公式

转化率是考察滇池藻水热液化反应是否充分的一个衡量指标[10]。生物油、固体残渣、气体以及水相产物的得率和滇池藻转化率的计算公式见式(1)~式(4):

Yo=mo/mb×100%

(1)

Ys=(ms-m′s)/mb×100%

(2)

Yg=100%-Yo-Ys

(3)

YL=100%-Ys

(4)

式中:Yo—生物油的得率,%;Ys—固体残渣的得率,%;Yg—气体以及水相产物的得率,%;YL—滇池藻转化率,%;mo—生物油质量,g;mb—滇池藻干燥无灰部分质量,g;ms—固体残渣质量,g;m′s—固体残渣中灰分质量,g;Yo、Yg、YL计算均为干燥无灰基。

生物油高位热值(QHHV)、能量回收率(RE)、碳元素回收率(RC)以及氢元素回收率(RH)计算公式见式(5)~式(8):

QHHV=0.338 3W′C+1.442×(W′H-W′o/8)

(5)

RE=(QHHV×mo)/(QHHV′×mb)×100%

(6)

RC=W′C/WC×Yo×100%

(7)

RH=W′H/WH×Yo×100%

(8)

式中:QHHV′—滇池藻高位热值,MJ/kg;W′C—生物油中碳元素质量分数,%;W′H—生物油中氢元素质量分数,%;W′o—生物油中氧元素质量分数,%;WC—滇池藻中碳元素质量分数,%;WH—滇池藻中氢元素质量分数,%。

1.4 生物油分析

生物油元素分析采用德国Elementar公司生产的WJGS- 026全自动分析仪测定;生物油化学成分分析采用Agilent 6890/5973N气质联用仪测定。色谱柱DB-1701(60 m×0.25 mm×0.25 μm),载气为高纯氦气,进样口温度280 ℃,接口温度250 ℃,进样量0.2 μL,升温程序40~260 ℃,升温速率5 ℃/min,恒温10 min,最后与NIST质谱数据库对组分结果进行分析。

2 结果与讨论

2.1 水热液化条件对产物的影响

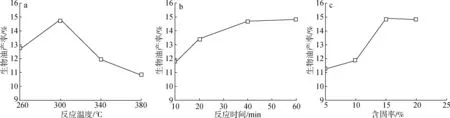

以生物油产率为考核指标,按1.2.2节操作考察滇池藻水热液化条件对水热液化反应的影响,结果见图3。由图3(a)可知,在反应60 min、原料含固率20%条件下,300 ℃时生物油产率最高,380 ℃时生物油产率明显降低,降至10.81%。由图3(b)可知,在反应温度300 ℃、物料含固率20%条件下,随着反应时间延长,生物油产率逐渐升高,40 min后生物油产率变化不大。由图3(c)可知,在反应温度300 ℃、反应时间60 min条件下,随着原料的含固率升高,生物油产率先升高后降低。在原料含固率由15%提高为20%时,生物油产率略有降低(0.14个百分点),考虑到提高滇池藻干质量投入比[11],取原料含固率为20%较为适宜。

a.温度temperature; b.时间time; c.含固率solid content

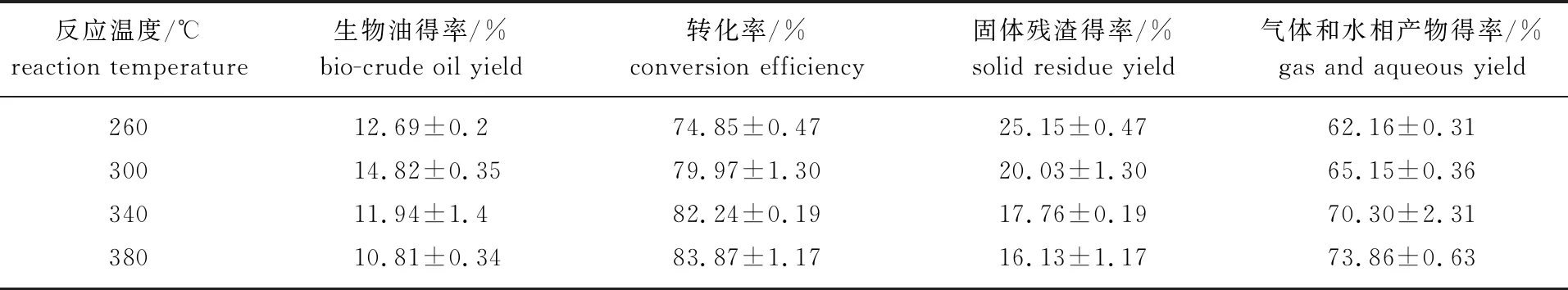

由实验结果可知反应温度对生物油产率的影响较大,不同温度下滇池藻水热液化产物分布如表1所示。由表可知,在反应60 min、原料含固率为20%的条件下,滇池藻水热液化反应温度为300 ℃时,生物油最高产率为14.82%,同时滇池藻转化率为79.97%,固体残渣产率为20.03%,气体和水相产物产率为65.15%。当温度由260 ℃升高至300 ℃,滇池藻转化率提高了5.12个百分点,其中生物油产率提高了2.13个百分点,气体和水相产物产率增加了2.99个百分点。这是因为300 ℃时水的离子积达到最大值,有利于生物质组分进一步的分解[12]。反应温度为340 ℃时,滇池藻转化率提高了2.27 个百分点,生物油产率降低了2.88个百分点,同时气体和水相产物产率提高了5.15个百分点。当温度继续升高至380 ℃时,滇池藻转化率最高为83.87%,相比340 ℃提高了1.63个百分点,生物油产率为10.81%,降低了1.13个百分点,水相以及气体产率增加了3.56个百分点。本研究产物得率变化结果与Biswas等[13]研究温度对微藻(Sargassumtenerimum)水热液化制备生物油影响的结果一致。

表1 滇池藻水热液化产物分布Table 1 Product distribution of hydrothermal liquefaction of algae in Dianchi lake

水热液化反应温度达到最佳产油温度时,继续升高温度,生物质有机相转化率升高,生物油产率会降低,过高的反应温度不利于生物油的生成,一方面生物油中大分子键会发生断裂,形成小分子物质;另一方面油相中部分有机分子也会分解或者再聚合进入气相或固体残渣中,从而使得生物油产率降低[14]。因此,300 ℃是较佳的产油温度。

2.2 生物油的组成分析

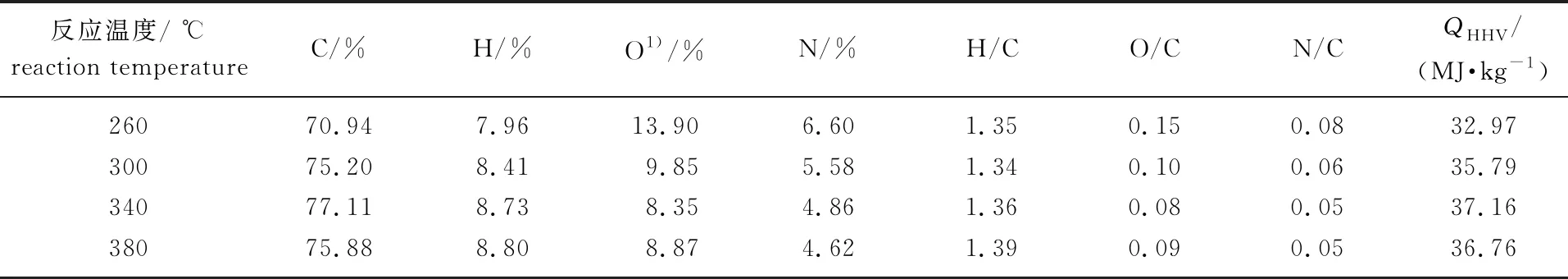

滇池藻在反应时间60 min、含固率20%、不同反应温度(260~380 ℃)下水热液化生物油化学组分结果见表2(表中列出的为峰面积超过0.5%的化学组分)。

表2 不同反应温度下生物油的GC-MS分析结果Table 2 GC-MS analysis results of bio-crude oil at different temperatures

续表2

根据化合物官能团将其分为8类:酮和醛类,酚类,醇类,酯类,烃类,有机酸类,含氮氧化合物,含氮化合物。生物油中有机酸、酯类、烃类、含氮氧化合物的GC含量较高,碳原子数目在C4~C35,表2相对分子质量在72~597。反应温度260 ℃,生物油中含氮氧化合物最高(43.2%),含酯类25.9%、烃类9.88%、醇类5.81%、酚类2.85%、有机酸类2.58%、酮和醛类2.23%。氮氧化合物主要来自蛋白质和碳水化合物的水解转化,由于美拉德反应生成胺类、吡啶、哌啶等[4],如:3-吡啶醇,2-哌啶酮等。反应温度为300 ℃时,生物油中酯类以及氮氧化合物GC含量明显降低,分别为5.47%和21.1%,含烃类升高至22.4%,有机酸升高至34.3%。当反应温度为340 ℃时,烃类继续升高,有机酸降低,酯类升高。主要是因为氮氧杂环化合物发生裂解,脱氨重新聚合生成芳烃以及烃类化合物,同时生物油产率会有所下降[15-16]。酯类化合物来自脂质分解形成的脂肪酸与氨基酸脱氨生成的醇类发生酯化反应生成酯类有机物[17]。当反应温度继续升高到380 ℃时,原来的大分子物质转化成小分子物质且分布比较均匀,氮氧化合物、烃类、酯类物质GC含量明显降低,含氮化合物升高至8.45%,醇类、酮和醛类物质GC含量变化不大。反应温度380 ℃下生物油中检测到大量酚类化合物(29.14%),在前期温度260、 300、 340 ℃条件下也检测到少量酚类分别为:2.85%、 3.96%、 2.23%,同样的结果在之前的藻类水热液化研究报道中也有发现[18]。酚类物质可能来自碳水化合物以及木质纤维类水解转化产生[17],同时酚类物质具有较低的氧元素含量,有利于提高生物油热值。

2.3 生物油元素及能量回收分析

对滇池藻在反应温度260~380 ℃、反应时间60 min、含固率20%条件下水热液化生物油元素及热值进行测定,结果见表3。随着反应温度升高,生物油H/C比值逐渐升高,由1.35提高为1.39。生物油N/C比值逐渐降低,由0.08降低为0.05。反应温度为340 ℃时,生物油热值最高为37.16 MJ/kg,相比300 ℃生物油热值提高了约1.5 MJ/kg,氮和氧元素含量有所降低。反应温度从260 ℃升高到340 ℃,生物油热值从32.97 MJ/kg上升为37.16 MJ/kg。主要原因是生物油脱氧导致氧元素含量降低,碳氢元素含量升高。GC-MS分析结果显示:随着温度的升高(260~340 ℃),烷烃以及芳烃GC含量由9.88%提高至33.2%。氮元素质量分数由6.60%降低至4.86%。当温度继续升高到380 ℃,生物油仍然保持一个较高热值为36.76 MJ/kg,但氮元素质量分数降至最低为4.62%。

表3 生物油元素及热值结果Table 3 Elemental results and higher heating value of bio-crude oil

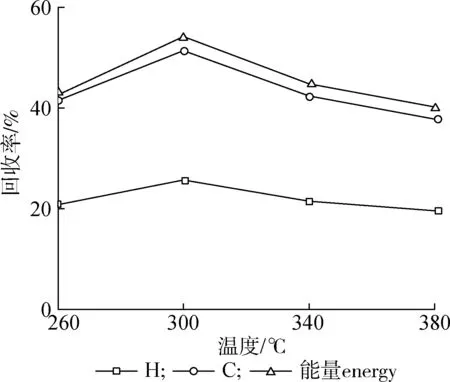

图4 不同温度下碳、氢元素及能量回收率Fig.4 Carbon, hydrogen and energy recovery at different temperatures

不同温度下滇池藻水热液化后其C、 H和能量回收情况如图4所示。在300 ℃下,生物油能量回收率最高54.11%,碳、氢元素回收率分别为49.65%和24.83%。相比340 ℃下能量回收率高出8.85个百分点,碳元素回收率高出7.2个百分点,氢元素回收率高出 3.34 个百分点。主要是由于300 ℃下的生物油产率高于340 ℃的生物油产率,二者相差2.88个百分点。滇池藻水热液化受高灰分以及低脂低蛋白含量的影响,生物油产率较低[14]。反应温度在一定范围内升高,为生物质液化提供基本的热量需求,分子键断裂发生化学反应所需的活化能更充分,有利于生物质液化[19],同时生物油中氧元素及氮元素含量随着反应温度的升高而降低,提高了生物油品质,但是能耗的成本也增大,相应的设备要求也提高。为避免过高反应温度带来的能量消耗成本,反应温度的选取不宜过高。

3 结 论

以滇池藻为原料进行水热液化的较佳产油条件为:反应温度300 ℃,反应时间60 min,原料的含固率为20%。此条件下生物油得率最高为14.82%,固体残渣得率为20.03%,气体和水相产物得率为65.15%。生物油热值为35.79 MJ/kg,其组分中含烃类22.4%,有机酸类34.3%,氮氧化合物21.1%,酯类5.47%。研究结果显示:水热液化温度对产物得率及组成影响较大,随着反应温度升高,生物油产率先增大后减小,生物油中氮元素以及氧元素含量降低。在反应温度为340 ℃,生物油热值最高为37.16 MJ/kg。在反应温度为380 ℃,生物油中N/C最低为0.05,O/C最低为0.09。