风力发电机组叶轮检修拆卸工艺

李忠强,张元海,邬明材,张 伟

(1.广东水电二局股份有限公司,广东 广州 511340;2.东南粤水电投资有限公司,海南 海口 570208)

1 风力发电机组检修难题

某项目3.0 MW风力发电机组发电运行期间,在日常巡检时发现1台风机的第4段与第5段塔筒对接处的法兰出现移位现象,最大位移为9 mm,使该部位的塔筒连接螺栓受剪力作用,存在发生塔筒连接螺栓折断而倒塔的风险。为防止事故发生,运行单位紧急停机,组织项目各参建单位讨论决定拆除这台风机的叶轮系统、主机、第五段塔筒及机体电气,待处理好法兰错位问题并更换该段塔筒连接螺栓后对风机进行复装复产。3.0 MW风机主要部件的重量和尺寸参数[2]见表1。

表1 3.0 MW风机主要部件的重量和尺寸参数

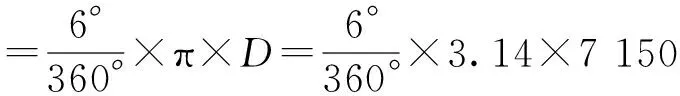

该检修方案中风机叶轮的拆卸难度最大、风险系数最高,因风机出场设计时为保证风机运行时叶片与塔筒之间保证一定的安全距离,主机本体与叶轮贴合面为5°仰角[2]。而依据风机厂家的安装手册表明在叶轮顺桨状态下叶轮起吊后,叶轮与主机贴合的法兰盘呈反方向的7°仰角[2],由此在叶轮吊装期间,叶轮对接时叶轮与主机的贴合的2个法兰盘形成了12°的上张口,上张口长度按弧形公式计算:

=748.4 mm

(1)

式中D=2×叶轮与主机贴合法兰盘的直径=2×3 575=7 150 mm。

由于在叶轮顺桨状态下叶轮与主机贴合的2个法兰盘的上张口过大,当叶轮与主机的连接螺栓被部分拆除时,在叶轮重力的作用下易造成轮毂与主机的突然分离,叶轮的重力势能对主吊车、主机、叶轮极易产生破坏,容易造成安全事故的发生。即使叶轮没有与主机完全分离,而被余下未拆除的螺栓卡住,也会使螺栓变形无法顺利取出,大大增加叶轮拆卸的难度。

2 叶轮拆卸工艺流程及准备工作

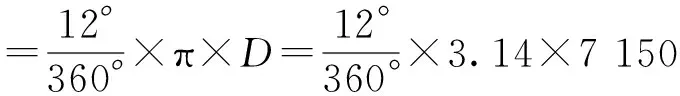

2.1 叶轮拆卸工艺流程示意

风力发电机组叶轮检修拆卸工艺流程示意如图1所示。

图1 叶轮拆卸工艺流程示意

2.2 叶轮拆卸准备工作

1) 根据风机主要部件参数选择主吊及辅吊,应注意主吊的回转半径、吊装高度、吊机负荷率、主臂仰角满足要求。

2) 现场机位处、道路地面必须能够承受25 N/cm2压强[2],吊装场地面积经空间碰撞模拟后满足要求并适量有余。

3) 所需的吊装设备、工装、吊具、工具和材料已经准备齐全并且质量通过有关部门的验收,设备、工装在吊装场地的指定位置摆放。

4) 将机组停机,进入“机组维护”状态,相关电气已经按规范动作拆除并妥善保管。

3 叶轮拆卸实施要点及注意事项

3.1 安装风绳叶轮调“Y”

为控制叶轮拆卸下落过程中的稳定性,减小在风的作用力下叶轮的摆动幅度,需在溜尾之外的2只叶片绑上风绳。具体操作为:由主机顶部1名工作人员先确定需要安装风绳的2支叶片的位置(根据叶轮吊座安装孔进行判断),对讲机指挥配合人员对叶轮盘车,当其中1只叶片竖直时,启动高速轴制动器锁定叶轮,然后启动主吊机,使用吊篮将工作人员、工具和风绳送到空中,在厂家技术交底的位置套上叶片牵引套,并绑上风绳(如图2所示)。

图2 吊篮辅助风绳安装示意

继续盘车,安装另1只叶片的风绳套和风绳,再继续盘车,将叶轮调整到“Y”型,(其中溜尾的叶片竖直向下,叶轮吊座安装凸台朝上),同时,将叶轮锁定法兰上的定位销孔和主机法兰上的定位销孔对正,最后用高速轴制动器锁定叶轮,此时叶片(3支叶片均位于-91°位置)为顺桨状态(如图3所示)。

图3 将叶轮调整到“Y”型,叶片为顺桨状态示意

3.2 叶轮吊具安装

1) 启动主吊,使用吊篮将2名工作人员、吊座调整座、圆形吊带、连接螺栓、液压扳手、开口扳手等工具送到轮毂上空。

2) 将轮毂上用密封胶封住叶轮吊座的安装孔中螺堵表面的密封胶铲开,用65 mm开口扳手将螺堵拧开,用M42的丝锥将叶轮吊座安装孔过丝,保证安装孔能顺利正常使用。

3) 在地面将2个55 t弓形卸扣连接2个叶轮吊座,16颗M42×140工装螺栓及垫圈带在吊座上,再分别将2根80 t×9.3 m圆形吊带一端连接55 t弓形卸扣,另一端挂在主吊机吊钩上,然后主吊起吊2个叶轮吊座至轮毂上空,将16颗工装螺栓及垫圈安装固定在轮毂凸台上,保证吊座不会滑动。

4) 然后用调整座调整好吊座的位置,用30 mm开口扳手拧紧螺栓M20×60、垫圈20,将调整座固定在轮毂凸台上。然后用液压扳手加65 mm套筒头将吊座螺栓M42紧固至力矩值1 500 Nm(如图4所示)。螺栓M42×140采用全润滑方式(螺纹处及与螺栓头接触的垫片均涂抹润滑剂)。

图4 叶轮吊座及调整座安装示意

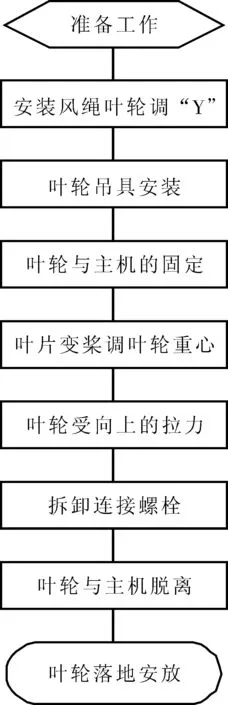

3.3 叶轮与主机的固定

为保证叶轮与主机的连接螺栓拆除过程中,叶轮因自身重力的原因,在轮毂与主机突然分离时,叶轮作用破坏力到未拆除的连接螺栓上,可以通过以下2个措施在拆除连接螺栓前额外增加叶轮与主机的固定连接。

1) 利用对正的叶轮锁定法兰上的定位销孔和主机法兰上的定位销孔,将2个风轮定位销插入主机,锁定法兰上的Φ80孔内,再用M64螺母固定风轮定位销,将叶轮与主机锁住(如图5所示)。

图5 安装风轮定位销固定叶轮和主机示意

2) 用2根10 t吊带及10 t倒链手拉葫芦将轮毂与主机固定,主机固定点为后桅杆支架,轮毂固定点为吊座上的弓形卸扣上,吊带的拆卸点在主机上(如图6所示)。

图6 安装两根吊带固定叶轮和主机示意

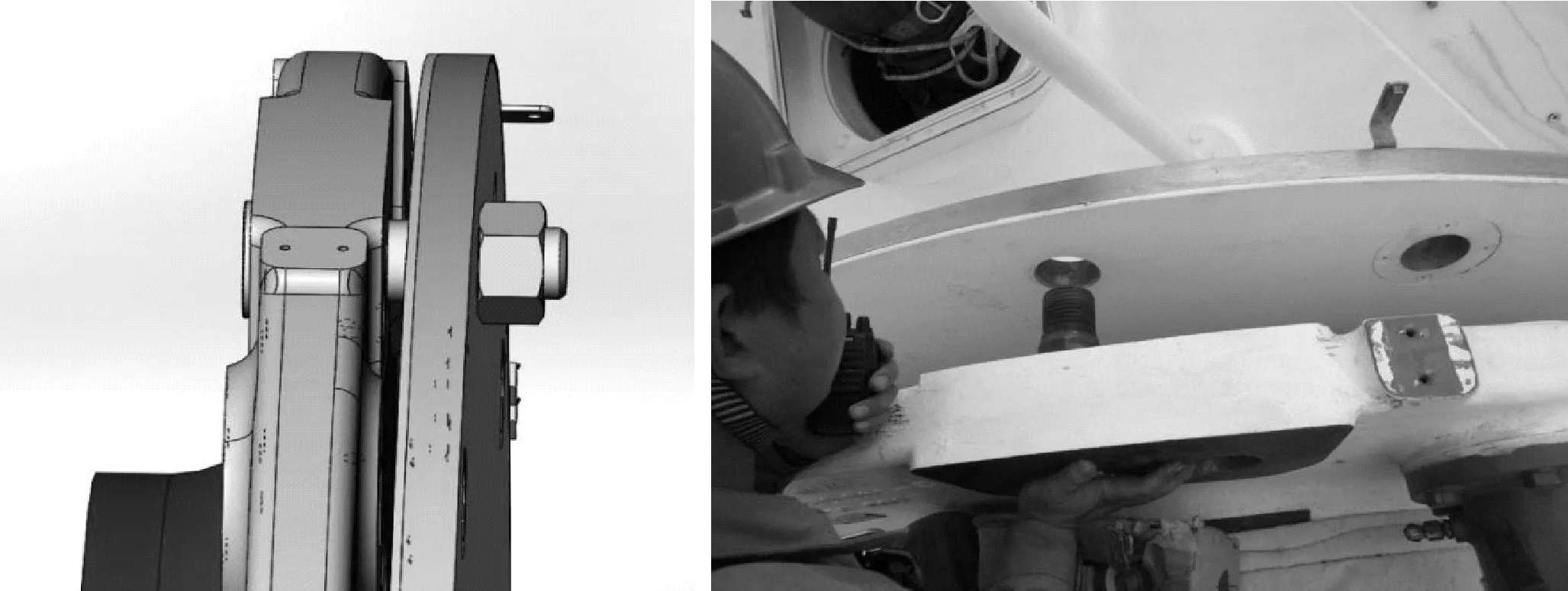

3.4 叶片变桨调叶轮重心

进入轮毂,打开变桨控制箱盖板,手动变桨,依次将安装好风绳的2片叶片变桨角度由原来的-91°改为91°,以此改变叶轮系统的重心(如图7所示)。依据风机厂家的测算,叶轮系统的重心调整后,叶轮起吊后贴合法兰盘的反方向仰角将由7°变成1°,此时叶轮与主机的两个贴合法兰盘形成的上张口由12°变成6°。上张口长度按弧形公式计算:

图7 安装风绳的2支叶片变桨,调整叶轮重心示意

=374.2 mm

(2)

上张口减小一半,大大减少了叶轮拆卸过程中因叶轮的重力势能对主吊车、主机、叶轮产生的破坏力。

3.5 叶轮受向上的拉力

启动主吊,通过安装好的叶轮吊具对叶轮施加并保持85 t的力不卸力(叶轮系统重量=轮毂+3支叶片重量=86 t),达到降低拆卸连接螺栓难度的同时,可以将叶轮拆卸过程中因叶轮重力势能对主吊车、主机、叶轮产生的破坏力缩减到设备可承受范围内。

3.6 拆卸连接螺栓

用M36液压拉伸器以大于574 kN的拉伸力松开轮毂与主机连接螺栓的圆螺母M36(不拧下),先拆内圈后拆外圈,并将已松开的螺栓作好标记。确认所有螺母都松开后,用电动扳手将全部螺母拆卸,拆卸的螺母、螺栓应全部撤离轮毂,转移并安全放置在主机内,螺栓保留法兰盘外圈上下左右各1个,其他全部拆除。

3.7 叶轮与主机脱离

螺栓拆完,撤离多余的工作人员及工器具,主机内及主机顶部各保留1位工作人员并保持通信畅通,地面上的工作人员拉紧风绳,主吊85 t的力不卸力。首先由主机内工作人员对称取下法兰盘外圈的4颗螺栓后撤离至主机内部安全位置。其次由主机顶部工作人员取出叶轮锁定法兰上的2个定位销,然后将主吊的力调整到87 t(等于或略大于叶轮系统+吊具的总重量),由主机顶部工作人员拆除2根10 t吊带,在主吊的作用下,使2根10 t吊带与叶轮一起和主机完全脱离(如图8所示);最后主吊车顺时针缓慢旋转,在风绳的配合下,使叶轮与主机完全脱离后不产生大幅摇摆,继续转动主吊车使叶轮与主机达到2 m安全距离后缓慢落勾,叶轮降落时地面人员控制风绳,使叶轮不会在风的作用力下大幅摆动。

图8 叶轮与主机安全脱离示意

3.8 叶轮落地安放

当叶轮缓慢下降至溜尾叶片的叶尖距离地面约1.5 m时停止下降,在溜尾叶片标记好的吊点位置捆绑1根20 t×20 m×300 mm扁平吊带(吊带与叶片间加V型泡沫垫)并挂到辅吊机吊钩上(如图9所示)。缓慢提升辅吊吊钩,待吊钩将吊带拉直后停止提升,此时保持辅吊高度不变,并根据主吊下降情况水平移动吊钩,主吊缓缓下降,直到3个叶片处在同一水平面,保持叶轮水平状态,此时主吊和辅吊同时缓慢下降。当叶轮接近地面时,将叶轮放置在提前准备好的轮毂工装上(如图10所示),并用M16×40螺栓固定,叶轮固定完成后,为保证叶轮系统设备检修时不发生意外,3只叶片均变桨至0°,并用风绳在地面加固叶片。

图9 溜尾叶片安装吊带示意

图10 叶轮准备就位在轮毂工装上示意

4 结语

工程实践证明,上述风力发电机组叶轮拆卸工艺在实施过程中具备优势:① 叶轮拆卸过程中所采取的技术措施,针对性解决了叶轮拆卸的难题,降低了叶轮拆卸风险,证明该工艺具备安全可靠性、技术可行性;② 在叶轮拆卸时主吊作业时间及叶轮滞空时间短,有效降低了空中作业突发事件(天气突变、主吊故障等)造成事故的风险,证明该工艺具备稳定的施工效率;③ 在叶轮拆卸过程中相较于一般的叶轮吊装施工方法,并未产生额外高成本的技术措施,证明该工艺的经济合理性。所以上述风力发电机组叶轮拆卸工艺可为以后类似的风机检修项目提供借鉴。