水泥混凝土路面施工质量控制探析

周毅荣

(漳州靖圆发展有限公司, 福建 漳州 353000)

0 引言

水泥混凝土路面作为刚性路面,具有耐磨、稳定性高和强度高等优点,被广泛应用于市政道路工程。但是由于操作人员技术水平、施工组织管理不当及外界环境影响等因素,导致水泥混凝土路面容易出现裂缝、唧泥、错台和坑洞等病害,影响路面的正常使用和行车的舒适性。因此,如何提高水泥混凝土路面施工质量管理水平成为摆在施工管理人员面前亟待解决的难题。

1 工程概况

漳州高新区靖城园区金圆路(沧溪三路~沧溪南路)市政道路工程位于漳州高新区靖城园区。道路全长333.87m,起点于金圆路B 标段,终点于沧溪南路。道路红线宽40m,设计时速为40km/h,道路等级为城市主干路,双向六车道,道路呈南北走向,交通等级为重交通,路面结构形式为水泥混凝土路面。本项目建成后将中心城区、靖城大道和其他组团共同连接形成靖城组团路网交通骨架,加快各片区与新区的联系,对改善投资环境和完善市政配套设施起到积极作用。路面结构自下而上依次为∶素土压实,要求压实度≥95%。铺设级配碎石垫层,厚度为20cm。设置5%水泥稳定碎石基层,厚度为20cm。摊铺ES3 型稀浆封层,厚度为1cm。浇筑水泥混凝土面层,厚度为24cm,要求抗弯拉强度≥5.0MPa。

2 水泥混凝土路面施工质量管理

2.1 构建科学合理的质量管理体系

根据市政道路工程特点及施工条件现状,在水泥混凝土路面施工之前,建设单位应构建以项目负责人为主,市政工程师为辅的质量管理体系。明确质量目标,划分好质量体系中每个人的职责与权限,明确质量管理责任。制定质量管理规章制度,编制质量管理计划,根据水泥混凝土路面常见的病害设定质量控制要点,并形成质量管理手册,要求施工单位的道路工程师严格按照质量管理手册检查与监督水泥混凝土路面的施工质量。采取全员全过程的质量管理方法,全程动态跟踪关键工序的质量监督。建立原材料进场验收机制,严格审查混凝土配合比设计,加强试验段路面质量管控,复核与明确试验段所获得的各项施工参数,水泥混凝土路面施工过程中加大巡查力度,发现质量隐患要求施工单位及时采取妥善措施处理,确保水泥混凝土路面施工质量。

2.2 原材料质量管理

(1)水泥。宜选用耐磨好、强度高和干缩小的水泥,投入使用的水泥宜选择同一品牌、同一厂家和同一强度。本工程水泥选用建设施工合同约定的推荐品牌福建水泥股份有限公司生产的“炼石”牌P·O42.5,水泥的质量合格证和出厂检验报告等质保资料应齐全,检查进场水泥的出厂时间、型号、强度等级、密封性及外观质量情况,水泥应无结块和受潮,出厂时间≤3 个月,种类为普通硅酸盐水泥,并要求监理单位及时见证取样送检。水泥主要性能检测结果如下:3d 抗压强度为32.8MPa,28d 为53.5MPa,3d 抗折强度为5.3MPa,28d 为8.1MPa,安定性合格。

(2)粗集料。宜选用颗粒级配均匀和最大粒径≤26.5mm 的碎石。本工程粗集料选用玄武岩碎石,级配连续,粒径为4.75~26.5mm,级配为16~26.5mm、9.5~16mm 和4.75~9.5mm 的比例为30%∶50%∶20%,针片状颗粒含量为3%,压碎值15%,磨光值为43%,含泥量为0.4%。

(3)细集料。宜选用颗粒级配均匀的中砂。本工程细集料选用机制砂,矿源与粗集料一致,表观密度为2643kg/m3,空隙率为27%,石粉含量为3%,MB 值为0.2g/kg,云母含量0.4%,细度模数为2.6,粒度属于中砂。

(4)外加剂。为了减少混凝土的干缩性,宜选用减水剂。本工程选用型号为AK-1 缓凝高效减水剂,泌水率比为52%,收缩率比114%,磨耗量1.4kg/m2,含气量为2.4%,减水率为23.1%。

(5)拌合水。本工程选用自来水,经取样检测,拌合水的水质符合施工要求。

2.3 优化混凝土配合比设计

混凝土的组成材料不同及配合比设计的差异将会影响混凝土的抗压强度和抗折强度,尤其是水灰比控制。由于机制砂中存在石粉,其含量多少将决定自来水的用量。结合往年积累的配合比设计经验和工程特点,多次试配后确定路面混凝土配合比设计为水泥∶粗集料∶细集料∶外加剂∶拌合水=412∶1116∶712∶7.4∶157,水灰比为0.38,坍落度为50mm,3d 抗压强度为35.9MPa,28d 为46.2MPa。3d 抗折强度4.78MPa,28d 为6.79MPa,混凝土的抗折强度满足设计要求。

2.4 模板安装质量管理

模板安装之前应检查基层的质量情况,基层的厚度、强度及平整度应满足设计要求,基层应无开裂、起鼓和破碎等现象,将基层表面的粉尘及杂物清理干净。要求施工单位采用全站仪测量放线水泥混凝土路面的中线桩,监理工程师全程跟踪复核,控制桩设置间距为20m,将高程控制点引测到控制桩上,控制桩一般采用钢钎,长度为35cm。根据路面的宽度采用经纬仪测量放线出垂直于中线桩的边桩,边桩的间距为20m,边桩位置为模板安装的边线。在边桩的两侧拉通线布置钢钎,钢钎间拉线即为立模线。本工程路面模板选用钢模,要求模板厚度≥5mm,道路转弯位置选用18mm 厚胶合板。钢模表面的泥浆、杂物和锈迹应清理干净,在钢模内侧涂刷脱模剂。钢模安装应顺直平整,模板内侧利用道钉进行紧固,外侧则利用钢钎加固,钢钎应打入基层中,模板之间对接应整齐紧密,板缝连接处采用短钢筋加强,模板上口的高程应保持一致,做到平顺。模板安装应牢固可靠,钢模底部与基层之间的缝隙采用1:1 水泥砂浆进行塞缝。接缝位置的模板与拉杆之间的缝隙采用塑料薄膜封堵密实。钢模板安装后及时复核轴线及高程,模板顶面平直,模板支撑体系稳定,模板安装质量经监理工程师检查合格即可进行路面混凝土浇筑。

2.5 混凝土浇筑质量管理

混凝土拌和质量将直接影响到路面浇筑质量,为了确保混凝土出厂质量满足施工要求,要求施工单位安排试验员在商品混凝土搅拌站蹲点监督,严格按照混凝土原材料质量要求检查水泥、碎石、机制砂和外加剂的质量情况,原材料的相关性能指标应满足设计要求。按照混凝土配合比设计计量、下料和拌和,混凝土搅拌时间应满足规范要求,混凝土应搅拌均匀,颜色一致,严禁离析或泌水的混凝土出厂。每车混凝土质量必须经监理工程师检查与验收,并签认开盘鉴定单方可投入使用。根据每次浇筑所需混凝土数量以及混凝土搅拌站的产能做好混凝土供应计划,路面混凝土的浇筑应连续,本工程一共安排6 部混凝土罐车来运输混凝土。路面混凝土的厚度为24cm,该厚度处于插入式振动棒的振捣作业半径之内,无需分层摊铺,混凝土松铺系数为1.2。混凝土摊铺后应及时振捣,合理布置振动棒的插点,振动棒与钢模的距离为10cm,快插慢拔,每个插点振捣时间为20~25s,振捣应密实。采用平板振动器以搭接宽度为100~200mm 接着对混凝土进行振捣。将振动梁架设在导轨上,设置好振动力、高程和振动频率等各项参数后,对混凝土进行振捣,移动速度为1.2~1.5m/min,振捣应均匀密实。混凝土振捣过程中遇到不平整的部位应采用细石混凝土补平,严禁采用水泥砂浆填充补平。混凝土振捣后采用滚筒提浆2~3 遍,接着采用圆盘式抹面机打磨压实2~3 遍,打磨后应将钢模上的水泥浆清理干净,清边整缝。混凝土顶面高程应与钢模顶标高一致,混凝土平整度应符合设计要求。混凝土表面水分采用真空吸水技术进行处理,该技术能有效地去除混凝土表面水分,从而达到增强混凝土抗渗性和提高施工效率。在混凝土表面上平铺1 道过滤布,要求铺设整齐无褶皱,搭接宽度为20~30mm,使得过滤布与混凝土表面贴紧。按照施工工艺要求在混凝土表面上布置吸垫,吸垫通过真空吸管与真空吸水设备连接,按下电机启动按钮,开始吸水,本工程真空度为65~80MPa,脱水率基本达到12%~15%,真空吸水操作时间约为18min。混凝土表面水分真空吸水后采用人工抹平,待混凝土收浆后再二次精平。最后进行滚槽作业,缝宽度为3mm,深度为4mm,滚槽施工应一次成型,纹理的方向与横缝设置一致,要求压纹布置应顺直与均匀,整体美观。

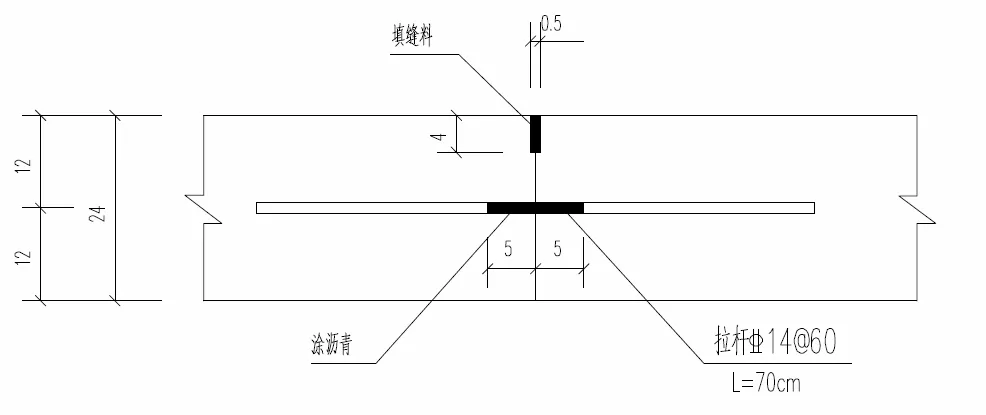

2.6 接缝施工质量管理

路面纵向施工缝的拉杆直径为14mm 的螺纹钢,长度为70cm,布设间距为60cm,缝宽为0.5cm,缝深为4cm,拉杆中线两端5cm 的部位应涂沥青做防腐,如图1 所示。横向施工缝的拉杆直径为30mm 的光圆钢筋,长度为40cm,布设间距为30cm,缝宽为0.5cm,缝深为5cm,拉杆中线右侧5cm 开始至拉杆左端的部位应涂沥青做防腐。纵向缩缝除了缝深为8cm 外,其余均与纵向施工缝设置一致。胀缝的传力杆布设与横向施工缝一致,传力杆左端起25cm涂刷沥青并采用聚乙烯膜包裹,将内置3cm 长的纱头的套筒套入传力杆左端,套入深度为7cm,胀缝的宽度为2cm,缝深为4cm。横向缩缝的缝宽为0.5cm,缝深为5cm。切缝时间控制比较重要,时间过早容易出现崩边和掉角现象,时间过晚则切缝较为困难,容易在混凝土强度形成过程中,因混凝土收缩会在强度薄弱处产生不规则裂缝,所以待钢模板拆除后12h 左右进行切缝最佳。本工程采用跳仓法进行切缝,接缝内的粉尘及水泥块应清理干净,采用沥青石棉填充密实。

图1 纵向施工缝构造示意图

2.7 混凝土养护质量管理

路面混凝土浇筑完成后督促施工单位及时安排专人负责浇水养护,在路面上覆盖1 层无纺毛毡,根据气候情况分数次浇水,混凝土表面始终处于湿润状态,养护时间≥14d。在路面混凝土养护期间,在进入市政道路的路口位置立路面施工警示牌并设置不易搬运的石块路障,禁止行人和车辆进入路面,加强水泥混凝土路面的保护管理。

3 结束语

本工程水泥混凝土路面施工过程中,明确建设单位项目负责人、市政工程师的管理责任,采取全过程和PDCA 的质量管理方法,加强混凝土原材料质量管理,审查混凝土配合比设计,加强模板安装、混凝土浇筑、接缝及混凝土养护等重要工序施工质量控制,要求监理工程师全程旁站监督,发现质量隐患要求施工单位及时整改处理。本工程水泥混凝土路面竣工交付使用一段时间后,对路面质量情况进行检查,无发现裂缝、唧泥、车辙和坑洞等病害,取得较好的质量管理效果。