玻璃纤维筋在火车站改造项目中的应用研究

魏 森 黎良青 董俊杰 姚士帅 许 昌

(中国建筑第八工程局有限公司总承包公司,上海200240)

1 概述

国内轨道交通建设迅猛发展,城市化建设步伐的加快给城市交通带来巨大压力。盾构法是地下地铁工程中的主要施工方法,其对周围土体的影响较小、效率高、安全可靠;盾构机在进出地下隧道时必须穿越端头井,为避免直接切削普通钢筋损伤盾构机,一般需要将井壁拆除,盾构机才可出入洞口。然而井壁拆除后土层暴露容易引发管涌和流砂,破坏地下建筑物及管线。那么在不拆除井壁的条件下采用玻璃纤维筋代替井壁中普通钢筋,能直接减少盾构进出洞发生事故的概率。

本文以嘉兴火车站区域改造提升工程地铁区间施工为背景,对玻璃纤维筋在围护结构中的应用进行论述,总结工作流程。这将为相似情况下玻璃纤维筋在地铁区间的推广应用提供一定参考。

2 工程概况

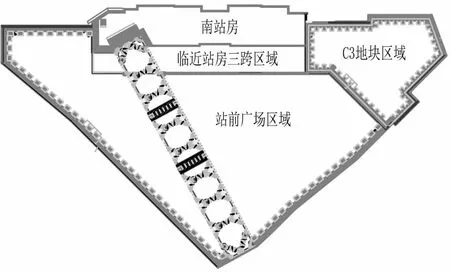

嘉兴火车站区域改造提升工程是嘉兴市迎接建党100 周年,重走一大路活动的主活动场,也是嘉兴市重大工程,且整个工程体量大、涉及面广、工况复杂、时间紧、任务重,同时还面临管线迁改量大分散、交通多次道改挑战,各种不确定因素比较多,对管理精细化程度提出了更高的要求,其中南广场总占地面积约7.6 万平方,总建筑面积约35 万平方米(图1)。

图1 南广场分区平面图

本工程为嘉兴火车站南广场改扩建工程。扩建工程包括地铁嘉兴站结构预留工程、有轨电车嘉兴站工程、嘉兴站公交首未站工程、南广场综合体工程。

南广场综合体工程,包含两层地下空间开发(局部为三层及一层),C3 地块建有一座11 层还建塔楼,其余部分地上开发3 层商业办公空间。南广场地下空间主体为地下二层结构,预留地铁车站部分局部为地下三层结构,与东西两侧社会通道连接的局部区存在大量交叉且正在运行的地下管线穿插其中。

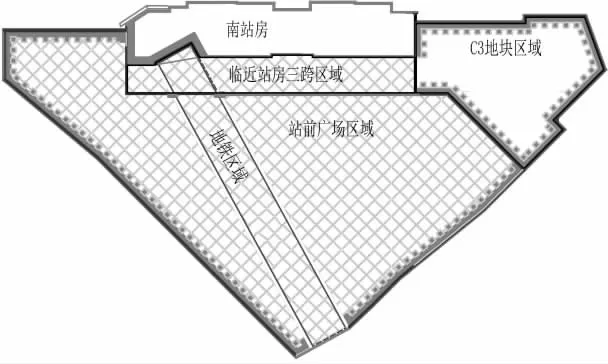

其中地铁嘉兴站结构预留工程(图2),位于南广场地下空间的中南部,为标准岛式车站,车站有效站台长度140 米,车站总长约245 米,总宽度约为31 米,车站总建筑面积约为20000平方米,车站埋深约为27.5 米。车站与南广场B1 层、B2 层地下空间合建,整体开发利用。车站为地下三层站,主要位于B2 层和B3 层,站厅设置在B2 层,站台设置在B3 层,设备管理用房主要布置在B2 层,少量布置在B3 层。

本站为地下三层岛式车站。车站与南广场B1 层、B2 层地下空间合建,其中B1/B2 层基坑与嘉兴站南广场同步开挖,地下二层底板完成后再进行轨道交通B3 层开挖。围护形式为地连墙+内支撑。

图2 地下连续墙(预埋地铁)位置平面图

3 玻璃纤维筋的特性

20 世纪40 年代,由美国橡胶公司成功研制出玻璃纤维筋;而玻璃纤维筋(Glass Fiber Reinforced Polymer)于1940 年第一次出现在欧洲并应用于混凝土结构当中。因其自身强度高、抗腐蚀性能好且在一定的受力范围内玻璃纤维筋的受力机理与普通钢筋相似,目前已广泛应用于土木工程结构设计当中代替传统钢筋。然而,我国目前对玻璃纤维筋的研究还处在初级阶段,亟待深入了解。

GFRP 是一种多种类塑料复合材料,在专项加工场内,把纤维和树脂两种不同性能的组合材料通过挤压工艺固化而成的复合材料;其中树脂作为玻璃纤维筋的基底占其总重量的65%-75%,玻璃纤维筋是连续增强的复合材料,是主要的承力构件。在相同直径下,玻璃纤维筋的重量是相同条件下螺纹钢25%,但玻璃纤维筋的强度增大两倍有余;耐腐蚀性能优越,比起普通钢筋更适合在潮湿环境使用。玻璃纤维筋强度高、易切割的特性使其可以很好地在地铁工程中代替普通钢筋,一般情况下玻璃纤维筋抗剪强度抗剪强度在50MP 左右。抗剪强度低的特点赋予其优良的切割性能,盾构机刀头可将其轻松切除且无损耗。

目前玻璃纤维筋在国内的生产工艺成熟、成本相对较低、施工周期短,安全可靠。

在一定的受力范围内,GFRP 筋与普通钢筋受力机理相似,其强度设计可以参照GB50010-2010《混凝土结构设计规范》的设计方法进行;圆形截面构件裂缝的发展也与矩形截面有所不同。裂缝出现后,由于圆形截面下部较小,开始发展较快。裂缝进入构件中部后,因截面加大,裂缝发展趋于平缓。当荷载接近破坏荷载时,裂缝突然向构件顶部延伸,此即为截面变化带来的影响。圆形玻璃纤维筋在受力状态下构件的破坏机理属于脆性破坏,当距离中和轴最远的筋达到极限承载力后,瞬间破坏。总之,GFRP 筋混凝土构件不具有钢筋混凝土构件所具有的塑性铰性质。

通常,玻璃纤维筋在支护桩需要拆除的一定高度范围内采用,其他无需拆除段采用普通钢筋。受力主筋间搭接采用钢制U型卡扣连接,非受力主筋间搭接可以采用钢丝绑扎或尼龙绳绑扎。在钢筋笼运输过程中,应该采取一些方便后期拆除的钢桁架作为辅助固定。实际工程中证明,采用玻璃纤维筋代替井壁中钢筋后由盾构机直接切削,即井壁不需要拆除。这直接减少盾构进出洞事故的概率,提高施工效率,降低土体直接暴露的风险,同时还可以减少端头井地层加固费用。

4 GFRP 在地铁区域端头中的应用

4.1 地铁端头应用情况

地铁端头井支护结构采用Φ1000mm 的人工挖孔桩,间距1400mm~2400mm。盾构洞门处设置Φ1000mm 的人工玻璃纤维筋挖孔桩。桩顶设冠梁,桩间挂钢筋网、喷射100mm~150mm 厚混凝土。盾构开挖范围内围护桩桩体主筋采用Φ25mm、箍筋采用Φ10mm 的玻璃纤维筋。主筋之间及主筋和箍筋之间均采用钢丝绑扎连接,搭接长度是传统钢筋搭接长度1.2 倍。玻璃纤维筋支护桩桩身混凝土强度等级C35,嵌固深度为5m。玻璃纤维筋与普通钢筋搭接长度为1.1m。地平面下玻璃纤维筋钢筋笼长度为9 米;LZI-5~11、14 共8 根立柱桩位于待建地铁区间。

4.2 应用效果

嘉兴火车站区域改造提升工程施工在端头井部位,预留埋下8 根立柱桩。灌注桩钢筋上部采用普通钢筋,下部采用玻璃纤维筋。在端头井处,即地铁穿越洞门深入地下的范围内使用玻璃纤维筋代替普通钢筋。利用玻璃纤维筋本身具有强度高、抗腐蚀性能好、可设计、易加工等诸多优势,盾构机直接切削支护桩国内外地铁区间施工中,局部钢筋被玻璃纤维筋替换得到了广泛的使用。这样盾构机可以在不影响周围钢筋混凝土结构的情况下在进出地铁区间时直接切削玻璃纤维筋,伴随着相应的技术措施,在作业过程中具备以下特点:

①立柱桩桩顶标高-2.922 米,其有效长度为17 米,桩顶冠梁为0.8 米,保护层15 公分,钢筋总长13 米,分两节加工。上半节为钢筋,下半节为玻璃纤维筋;玻璃纤维属于脆性材料,在特殊的加工厂内生产,连接点均采用钢丝绑扎,减少钢筋加工时间且整体钢筋笼成型后不易锈蚀。

②可切削立柱桩内玻璃纤维筋主筋与其它钢筋采用U 形卡扣进行连接,U 形卡扣与钢材直径相似且玻璃纤维筋搭接长度为40d,按照图纸玻璃纤维筋螺旋箍筋之间间距为150mm,确保在绑扎处使用细钢丝100%绑扎在一起,钢丝形状为十字形;玻璃纤维筋表面须有缠绕成型,并使用喷砂以保证与混凝土的有效粘结,缠绕深度一般不大于1mm 这样可以最大限度增强材料之间的握裹力。

③玻璃纤维钢筋笼在存放过程中均放置在离地30 公分的方木上,注意轻拿轻放;汽车吊使用三点法吊装钢筋笼。盾构在掘进过程中,接收相关参数、监测布置参考盾构井接收端设定内容。经过盾构出洞的相关参数监测,阶段沉降量在4mm 之内;因此盾构在进、出洞时,可直接切削玻璃纤维筋立柱桩通过洞门,对盾构设备的性能无任何影响。

④玻璃纤维筋在施工过程中易切割,在材料送往项目前已按规格组装,实际切割时可以使用钢条随意割取。盾构机在进出端头井时,容易发生超挖及渗水,影响地下水沉降;一般实时监控,在机器行进途中做好加固且采用例如注浆法,井管降水来控制沉降。

5 结论

玻璃纤维筋在盾构区间的成功应用,尤其完成了整个区间数次始发和接收,确保了盾构机在施工的过程中的安全和进度,为其他工程提供了良好借鉴,具有较强的推广意义。

采用玻璃纤维筋代替盾构端头井围护结构中的钢筋不但可以减少盾构进出洞事故,提高施工效率,而且还可以减少端头井地层加固费用,具有很好的应用前景和推广价值。

采用玻璃纤维筋代替普通钢筋不但使基坑立柱桩拆除更容易,提高了施工效率,而且还避免了潜水员水下切割不规则钢筋带来的危险,取得了良好的经济效益。通过工程应用实例验证了设计理论的适用性,可为类似工程提供经验和依据。