城市商业中心预制装配式建筑全过程精细管控

杨沐霖 余林峰 董俊杰 王 聪 任澄宇

(中国建筑第八工程局有限公司总承包公司,上海200240)

城市商业中心建筑的结构整体不规则,中央采光顶区域占据面积较大,导致PC结构深化、施工难度大。PC预制率高,平铺面积大,深化设计量大,需进行吊力分析复核,进行吊次分配。对项目前期施工策划具有一定的难度。

工期紧,工期履约要求高。商业综合体内部系统复杂,单层面积大,要求预制结构与现浇结构能够较好的穿插施工、互不影响,能够实现完整的施工流水段是满足工期履约的关键。

1 城市商业中心预制装配式结构前期策划

1.1 策划准备

召开技术条件专题会,召开装配式设计、施工方案专家论证会,对于装配式项目的各项参数进行明确,汇总设计、施工经验,提前规避施工问题。

1.2 施工条件分析

1.2.1 平面布置

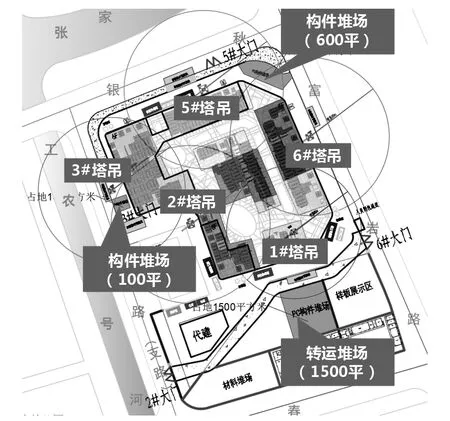

具备条件:现场布置5 台塔吊。

不利条件:(1)场内北侧及西侧需尽早进行土方回填。构件堆场及场内吊装停车点都需土方回填后才有条件,2#、3#、5#、6#塔吊吊装需占道施工。5#塔吊土方回填后方可场内吊装。(2)场内无环形施工道路,构件车辆需单门进出,车辆行驶环境相对复杂。

图1 现场平面布置图

1.2.2 吊装规划

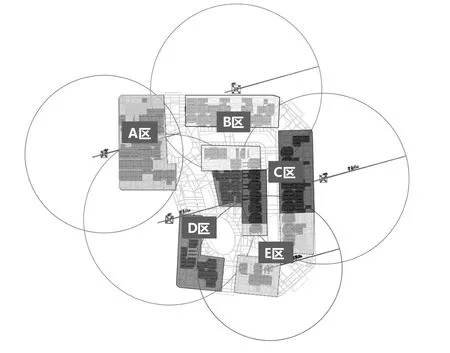

(1)塔吊作为PC 结构施工过程中主要运输设备,且吊装效率基本固定,根据塔吊覆盖范围进行划分,将整体结构划分为五个区域,每个塔吊负责一个区域的现浇结构和PC 结构,区域内做到灵活调配,穿插施工。

(2)考虑E 区负责的塔吊型号小一个等级,塔臂范围较小,同时还需兼顾其他材料从南侧运输道路装运至结构内。吊装构件数量分配较少。

(3)5 个区域进行进一步细分,其中A 区吊装构件完全独立,B、C、D、E 区在中岛区互存在搭接,选取搭接数量较少的部位进行区域划分。

图2 吊装区域的划分

重点深化区域:

中岛区域存在B、C、D、E 区搭接的情况,直段公区存在C、E 区搭接情况,分别进行细部深化。

对搭接关键区域吊装进行重点管控。

(1)B 区与C、D 区搭接位置选取:预制结构中,叠合梁吊装存在先后顺序且顺序无法改变,选取搭接数量较少的部位进行划分。其中B 区与C 区、B 区与D 区分别存在一处梁搭接的情况,率先在设计阶段明确吊装顺序,以搭接处进行倒排,并重点管控。

(2)C区与E 区搭接位置选取:C 区与E 区中岛区域存在两处梁搭接的情况,率先在设计阶段明确吊装顺序,以搭接处进行倒排,并在实施过程中重点管控。

(3)C区与E 区搭接位置选取:C 区与E 区直段区域存在两处梁搭接的情况,率先在设计阶段明确吊装顺序,以搭接处进行倒排,并在实施过程中重点管控。

1.3 吊重复核

根据现场塔吊布置位置、覆盖范围、塔吊参数等现有信息对吊装吊装进行复核,复核时考虑到设计图纸中的构件重量、构件位置、吊索具重量以及吊装安全系数。

通过复核发现现有条件满足PC 构件吊装,但是E 区3 层存在一根重8.39T 的3-PCKL05-04 预制梁,该区负责塔吊吊重不能满足,采用C区塔吊进行吊装。

2 施工全过程管控

2.1 施工准备

2.1.1 PC构件厂原材检测备案。构件生产前提前介入,确定灌浆套筒厂家,对结构预埋的灌浆套筒、预埋钢筋连接套筒进行原材检测及连接工艺检测,保证预埋材料满足设计要求,原材质保书和检测报告随构件同时进场。包括但不限于水泥、砂、石、外加剂、钢筋、灌浆套筒等相关材料。

2.1.2 施工人员交底备案。对塔吊司机、安装及灌浆工人,进行进场交底培训,对相关特种人员必须经过证书备案才可在现场进行构件吊装灌浆工作。对PC 吊装及灌浆等关键工序采用ppt、视频等方式图文并茂的进行滚动交底培训,使施工人员深刻的了解质量及安全重要性。相关人员施工前进行现场安全交底。

2.1.3 首件制准备。通过对PC工法楼进行首件构件生产和首件吊装,通过首次构件生产和吊装及时发现问题并给与解决。通过首件构件生产验收发现相关问题形成问题清单反馈给构件厂并要求其正式生产加以完善。通过工法楼吊装就位,形成首件就位检查表。通过实际吊装检验现场吊装班组的吊装水平及安装精准度。

2.2 PC生产和运输控制

生产前期派遣技术人员在构件厂驻场,管控前期构件生产质量和生产进度。同时配合监理进行隐蔽验收工作。制定一件一表制度,对构件进行隐蔽、几何尺寸、构件完整性验收。一件一表需驻厂人员签字,随构件一并出厂。构件进场,再次核对一件一表,并验收构件实体,保证进场构件合格率为100%,针对构件生产上出现的质量问题通过驻场召开质量反馈会督促构件厂不断去解决完善,对每一个构件做到一件一表检查来管控所有构件质量。

制定构件进场流程并对各单位进行交底:(1)吊装前3 天制定吊装计划并下发构件进场通知单给构件厂;(2)构件厂按照送货时间及构件型号进行装车并报驻场监理验收;(3)发货前通知现场做好接收准备并告知运送至现场大致时间;(4)构件到达后组织监理及业主对构件进行验收;(5)验收合格后方可允许吊装班组进行吊装作业。

现场下发进场通知单- 构件厂根据通知单装车并做出货验收- 发货前对构件进行表观处理- 出货时在群里告知发货清单和预计到达时间- 现场接收构件相关资料- 对进场构件进行验收,验收合格后方可进行构件卸车或吊装至主体结构。

2.3 PC施工工期分析

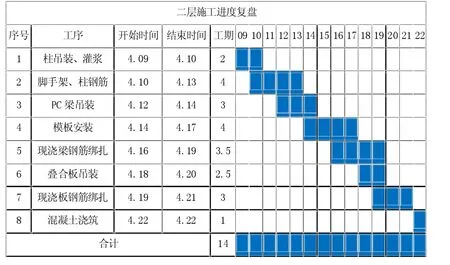

对二层B区一施工段施工进度进行复盘:

2.3.1 选取PC 构件较多的一个施工段作为复盘样板,PC 柱5根;PC梁45 根;PC板74 块。总计工期14 天。

2.3.2 PC 吊装过程中,下个流水施工段钢筋绑扎、支模架搭设、模板铺设等工序可穿插进行。

2.3.3 现场构件运送及时,型号准确,相关协调清晰,PC 吊装不耽误现场现浇进度。

2.4 施工过程管控要点

2.4.1 材料管控。除构件厂进场前的原材质保书和检验报告后,每次构件进场都需提供构件的混凝土配合比单,构件质保书,构件发货清单,构件进场验收记录等相关文件,做到进场构件材料管控清晰,资料具有可追溯性。

图3

2.4.2 材料检测。现场按要求制作座浆料、灌浆料标养及同条件试块,对预制主梁连接的分体式灌浆套筒和半灌浆套筒进行工艺检测,为现场实际灌浆提前做好准备,下道工序施工前保证灌浆强度达到设计要求。灌浆前做好流动度试验。

2.4.3 构件进场验收。为现场吊装能够顺利进行,做到生产中监管、出厂前验收、进场前验收三重验收制度,确保进场构件验收合格。根据构件到场时间,提前组织业主、监理单位进行进场验收,做到随到随验随吊装的施工效率。做到构件进场验收合格率100%。

2.4.4 预制柱下层钢筋定位。一层柱顶钢筋定位采用下层小直径钢筋焊接定位,上层采用钢板保证整体钢筋的垂直度;二层以上预制柱采用一层钢板进行定位。现场实际运用发现钢筋定位速度快,混凝土浇筑不易移位,PC 柱吊装容易,每根柱吊装可保证下部钢筋定位准确无偏差。

2.4.5 梁柱节点箍筋放置。交底时重点明确柱箍筋及PC 构件梁的施工顺序。每个节点位置柱上放置施工顺序图方便各工种工人的安装施工。重点现场检查梁下柱上箍筋,实际观测绑扎良好无遗漏。

2.4.6 预制梁上部开口箍控制。设计预制梁非加密区箍筋采用组合封闭箍,预制构件吊装完成后上部放置箍帽形成封闭。现场施工梁上部钢筋不方便穿入并且穿入后上部钢筋普遍较低,上部保护层过大。与设计单位协调后期预制梁双肢箍采用闭口设计,弯折处放在梁下处理。

3 结论

本文从实际项目案例出发,通过经验总结、制定全过程管控重点、优选分包单位,根据项目自身条件进行分析并策划吊装顺序和路线。在实际施工过程中严格按照策划进行施工并对重点流程进行严格管控,从而保证项目主体结构施工阶段能够高效、稳定的实施下来。为后续装配式建筑项目的全过程管控提供一定的参考,希望更多从业人员共同努力,给预制装配式施工技术提供更多的应用空间提升,推动我国的装配式建筑的发展。