基于STM32 控制的PCB 板腐蚀液混合磁力搅拌机的研究

潘 宇 廖毅森 杨淼锋 罗盛锋

(柳州工学院,广西 柳州545616)

腐蚀液是腐蚀电子PCB 板必不可少的一部分,而作为腐蚀液的主要成分盐酸和双氧水对人体伤害,并且手动混合时总是不够均匀。目前国内高校实验室以及电子DIY 爱好者在腐蚀电路板时使用的还是腐蚀粉或稀盐酸和双氧水混合液组成的腐蚀液,但仍存在以下问题:①腐蚀粉的腐蚀时间比较长,浪费了大量时间,而且容易使线路在长时间的浸泡中导致线路出现短线的现象。②腐蚀液在人为添加的过程中比例掌控不好,导致资源的浪费。针对上述问题,本文在研究众多搅拌器后,拟设计一个腐蚀液混合磁力搅拌机,为做PCB 板时快速的混合腐蚀液,即操作安全简单,又节约能源,提高生产率。

1 腐蚀搅拌系统设计方案

本设计的腐蚀液混合磁力搅拌机,是利用磁性物质同性相斥的特性,通过不断变换基座的两端的极性来推动磁性搅拌子转动,通过磁性搅拌子的转动带动腐蚀液旋转,使腐蚀液均匀混合。

本系统主要由溶液贮存部分、搅拌混合部分、驱动模块部分、显示部分、控制部分组成。

溶液贮存部分:用于存放需混合的溶液。

搅拌部分:主要是使用对溶液混合搅拌,充分混合所需溶液。

驱动模块部分:腐蚀搅拌的驱动部分,驱动各个电机。

显示部分:显示当前的状态,控制按钮、液位数据,以及一些其他的重要参数值如报警值设置、时钟设置、数据保存等等。

控制部分:设备控制器的内部通信核心,整个系统工作的大脑,主要功能是管理各个模块,驱动接收模块发送过来的数据指令以及反馈给各个模块数据处理,识别到响应操作指令后,下达响应的操作指令以达到控制的目的。

2 系统硬件设计

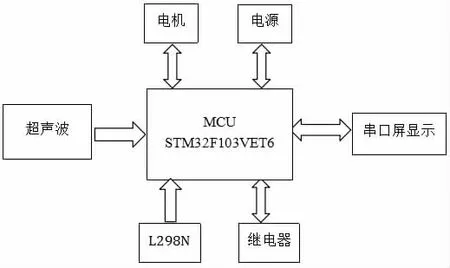

如图1 所示,系统主机的方案结构设计图,MCU 为ARM Cortex○R-M3 系列的STM32F103VET6,相关外设分别由搅拌混合电路,显示模块电路、继电器电路、超声波模块电路、降压模块电路、L298 驱动模块电路。

搅拌混合模块:这里主要是由继电器模块、电动水泵、磁力搅拌电机、溶液存放池、混合池组成,电动水泵把溶液存放池的溶液通过管道精准输送到混合池,混合池中放有搅拌转子,其下方带有磁力的转子的电机通过继电器模块控制通电带动搅拌转子转动混合溶液。

图1 系统主机方案结构设计图

显示模块:使用了串口屏,串口屏是由显示驱动板、外壳、LCD 液晶显示屏三部分构成,一套由单片机控制器的显示方案,使用USART 和单片机通讯,USART 是一个全双工通用同步/异步串行收发模块,该接口是一个高度灵活的串行通信设备。用来显示和控制设备。

超声波模块:超声波测距原理是在超声波发射装置发出超声波,接收器接收超声波,根据接收器接到超声波时的时间差以及超声波在介质中的传播速度,从而计算出物体距离模块的距离。用来检测腐蚀液各配料的用量或者剩余量,做自动配比腐蚀混合液使用。

电源模块:使用LM2596 降压模块,可以调节输出电压,用来为电机供电。

L298 驱动模块:L298N 模块作为电机驱动模块,可为主控板提供5v 供电。

3 系统软件设计

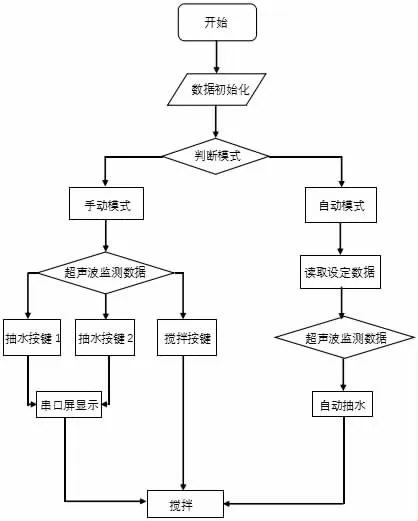

如图2 所示为系统主机软件流程图,首先通电,单片机上各模块程序进行初始化,并把初始化数据传到串口屏,同时单片机进行手动模式和自动模式的判断,如果检测为手动模式,如按键1 按下即为左边水泵工作,如按键2 按下即为右边水泵工作,并通过串口屏实时显示当前液位值,随时可通过搅拌按键进行搅拌;如果检测为自动模式,单片机即进入设定参数的读取,并与超声波传回来的液位值进行比较,如达到设定的注入比例,则停止继续抽水,开始搅拌。

图2 软件流程图

表1 PCB 板腐蚀对比图表

4 搅拌腐蚀实验

本设计是基于脉冲回波法原理的超声波模块对腐蚀液进行实时监测的,通过液面的高度来监测腐蚀液的剩余量,将数据返回到单片机中,串口屏实时显示,便于在腐蚀液剩余不足时及时自动装载补充,从而达到控制所需加入腐蚀液比例的效果。

为了验证搅拌机的效果,在腐蚀液比例相同的情况下,采用相同的两块PCB 电路板进行实验,根据腐蚀时间的对比,可得以下效果对比图。

由表1 可知,采用磁力搅拌混合液的腐蚀时间在4 分10 秒时已经腐蚀结束,而未搅拌混合液的腐蚀时间在7 分14 秒时腐蚀区域还比较偏少。

5 结论

本系统实现了电机与搅拌刀头分离式的腐蚀液搅拌,使用磁力转子代替了传统的刀头,避免了传统搅拌刀头搅拌时直接接触腐蚀液腐蚀刀片的情况,磁力转子方便拆卸清洗,可直接放入容器搅拌,通过PWM波形控制磁条转速来达到不同速率的搅拌效果。

搅拌机附带自动装载腐蚀液各配料的功能,避免了手动配比腐蚀液和搅拌的情况,通过操作串口屏界面即可精准控制加入量,更加安全方便快捷的配比腐蚀液和搅拌。

系统主要是依赖于单片机为核心的控制系统,把搅拌系统、抽水系统集合起来实现智能搅拌一种控制系统,改变传统搅拌机的概念,提供一条操作简单、安全快捷的新型设备。该设备离由于实际项目经验不足,整个系统的稳定性和实用性还有待提高,还可增加语音识别来进行智能控制。