管道射线检测底片评定及其质量控制研究

杜庆臣

(海洋石油工程股份有限公司惠州分公司,广东 惠州516082)

压力管道是现代工程建设中常用的管道类型,主要用于输送易燃、易爆、腐蚀性介质。在压力管道投入使用后,在高温、高压、高负荷等作用下,压力管道极易形成变形、泄露等安全隐患。管道射线检测是识别管道内部质量缺陷的重要技术手段,其所形成的底片标记了压力管道内部缺陷的形状、大小等,底片评估人员通过自身经验、专业技能与知识评估底片以对压力管道内部质量缺陷进行定性分析,可以控制压力管道焊接质量,继而提高压力管道投入使用后的安全性。但在管道射线检测过程中,由于检测参数设置不当、底片运输及保管方式不正确、底片装填及冲洗过程中受到干扰等因素的影响,极有可能导致管道射线检测底片评估失准。为此,研究管道射线检测底片评定技术要求及方法、控制底片质量的手段成为一项重要的课题。

1 缺陷影像性质的分析与判断

管道焊接过程中会出现不同类型的质量缺陷,不同性质的缺陷也会在底片上形成具有差异性几何形状、空间分布特点的影像。从缺陷影像的本质来看,其是管道焊接质量缺陷的几何形状按照一定的规律在平面上投影形成的图形,因此,管道射线检测底片上缺陷影像的形状与实际的焊接质量缺陷几何形状具有极为密切的联系。底片评定人员在分析底片上的缺陷影像形状时应当综合考虑多个方面,例如单个或局部影像的形状、多个或整体影像的分布特点、影像边缘线是否整齐或规则等。同时,影像的黑度也是底片评定的重要依据之一。不同形式的质量缺陷对射线的吸收程度不同,影响的黑度也会呈现出明显的差异性,为此,底片评定人员需要综合对比影像黑度以及管道焊缝自身黑度,并考虑影像黑度的分布特点。此外,缺陷影像在底片中的位置反映了实际焊接缺陷在管道焊缝中的位置,底片评定人员需要掌握两者相对应的规律,在底片评定时必须注意避免杂散光线影像缺陷影像的识别。

2 管道常见质量缺陷的识别

在管道焊接施工过程中,由于焊接施工工艺选择不正确、焊接施工技能不足、焊接材料选择不符合施工标准、焊接结构设计不合理等原因,管道焊接部位可能出现诸多类型的质量缺陷,严重影响管道整体的质量与安全性。为此,文章该部分以管道焊接为主,阐释如何通过底片评估识别各类型管道焊接质量缺陷。

在通过底片评定识别管道焊接质量缺陷前,评定人员需要了解管道焊接接头的坡口类型及具体的尺寸数据,以获取底片评定的基础资料。同时,评定人员需要了解管道焊接所采用的工艺以及其焊接施工所需遵循的焊接技术规定,尤其是要掌握焊接接头的成形方法以及焊接道数。在获取完善焊接工艺信息及数据后才能进行底片评定。具体的管道焊接质量缺陷识别方式如下:

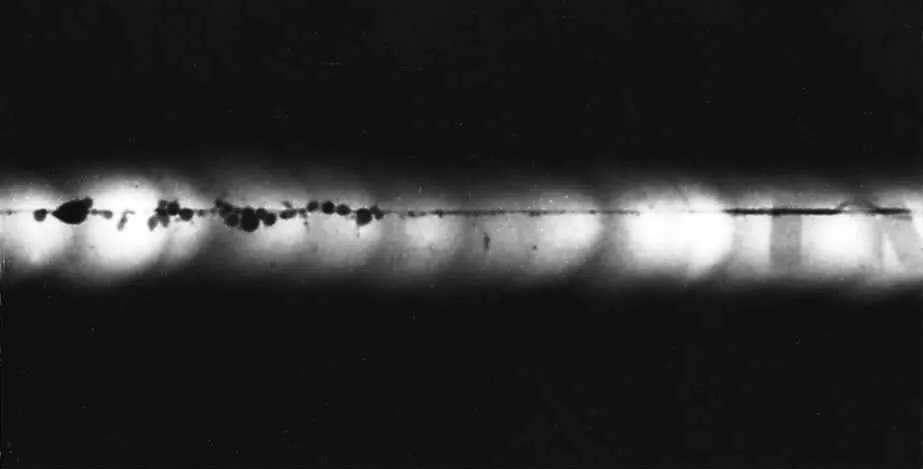

2.1 管道焊接熔和不良类质量缺陷的识别。管道焊接熔和不良类质量缺陷包括未焊透及未熔合两种类型。未焊透是指焊接金属和管道没有融化成一个整体,而是出现在沟槽的根部,因此通常被称为根部未焊透。未焊透缺陷形成的原因可能是焊接规范不正确(电压,电流,预热等),焊接操作不正确,坡口角小,钝边之间的缝隙小等。底片上的未焊透是很容易识别缺陷。因为坡口的加工边缘是直的,并且坡口的直边位于焊缝的中心,所以未焊透缺陷影像通常在底片上显示为黑色条状图像,并且在焊缝图像的中心。实际上,未焊透缺陷的影像可以以其他形式看到,例如断续的黑线,伴随其他形状图像的线性图像或具有一定宽度的条形图像。由于透照的方向不同,它也可能偏离中心。图1 为未焊透底片影像。

图1 未焊透影像(局部伴有气孔)

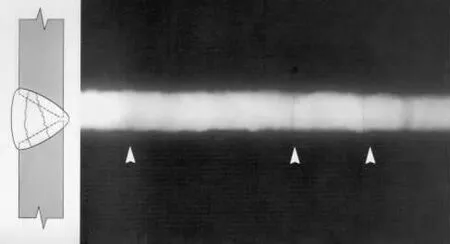

2.2 管道焊接裂纹类质量缺陷的识别。管道焊接裂纹类质量缺陷包括热裂纹、冷裂纹。星形(辐射线)形状:主要出现在弧形或弧形火山口裂缝中,因此通常被称为火山口裂缝。团簇形状:通常从熔合线作为起点,到与熔合线垂直的基材或焊接方向。裂纹影像的特性还与射线照相中射线束的方向有关。图2 为根部裂纹影像及横向裂纹影像。

图2 横向裂纹影像

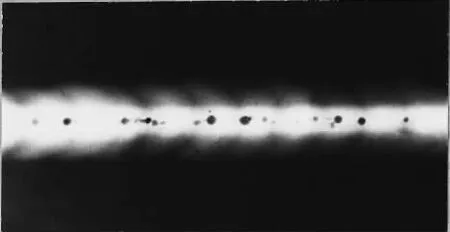

2.3 管道焊接孔洞类质量缺陷的识别。管道焊接孔洞类质量缺陷主要包括气孔及缩孔。以气孔质量缺陷为例,该缺陷形成的主要原因在于焊接过程中保护气并未在熔池结晶环节益处,而是残留在焊缝金属中,继而使焊缝表面形成孔洞。气孔在管道射线检测底片上呈现为黑度大于背景黑度的斑点状影像,一般情况下气孔所成影像黑度较大,并且影像清晰,因此该缺陷易于通过底片评定进行识别。气孔缺陷的影像形状可能为圆形、椭圆形、梨形、条形。影像的分布形式主要包括四种:其一为孤立气孔,通常包含多种影像形状;其二为密集气孔,分布密集成群;其三为链状气孔(如图3 所示)。

图3 链状气孔影像

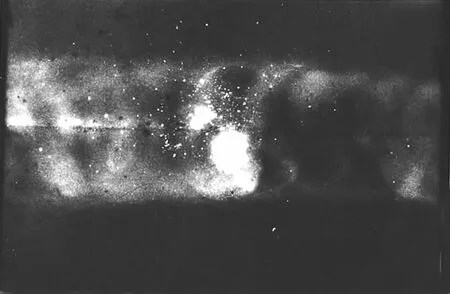

2.4 管道焊接夹杂物类质量缺陷的识别。管道焊接夹杂物类质量缺陷包括夹珠质量缺陷、夹钨质量缺陷。其中,夹珠质量缺陷是指焊接后焊缝中有氧化物、硫化物等非金属杂质残留。其在底片上呈现的影像具有形状不规则、边缘不整齐、黑度较大且均匀的特点,通常包括三种形态:单个并且长宽比不大于3 的影像一般为点状夹珠。分布类似于密集气孔的影像一般为密集夹珠(如图4 所示)。长宽比大于3、呈现长条线性形状、有一定宽度并且延伸方向与焊缝走向一致的影像为条状夹珠;夹钨质量缺陷是指在采用钨极惰性气体保护焊工艺是,焊缝中有钨粒残留。其在底片上的影像一般包括两种形态:孤立点状、密集点状。(如图5 所示)

图4 密集夹珠影像

图5 夹钨影像

3 提高底片成像质量的方法

首先,底片评定人员需要明确底片评定的主要内容,包括评定底片本身质量的合格性、正确识别底片上的影像、依据从底片上得到的工件缺陷数据等信息并按照验收标准或技术条件对工件质量作出评定、完成有关的各种原始记录和资料整理。以此来掌握底片评定的重点,保证底片评定工作的正确性。在底片本身质量合格性的评定中,评定人员需要掌握底片质量的基本要求,具体包括底片黑度的规定范围、射线照相灵敏度的要求、标记系的标准、外观质量的规定。

其次,正确选择底片评定设备。其一,底片观察灯应具有足够的光强度,以确保通过黑度≤2.5 的底片后的可见光应为30CD/m2,也就是说,透照前的照明度应至少为3000CD/m2。在黑度>2.5 的薄膜之后,可见光应为10CD/m2,也就是说,透射前的照明度应至少为3200CD/m2。亮度应可调、稳定、安全可靠,噪声应小于30dB。观看底片时,遮光板应能够确保底片的边缘不会产生强光的眩晕并影响底片的评定。其二,黑度计应具有准确的读数和良好的稳定性,并且可以准确地测量透射样品的密度在4.0 以内。其稳定分辨率为+0.02,测量误差应≤±0.05,光学孔径要求应小于1.0mm。黑度计应至少每六个月校准一次,标准黑度胶片应至少每三年发送到法定测量单位进行验证。其三,放大镜应为3~5 倍,刻度为0-2cm。借助放大镜,审阅者可以识别负片上缺陷的细节,并进行微量定性分析。胶片评估标尺应具有准确的读数刻度,标尺的中心应为“0”刻度,两端的凹槽至少应为200mm,并且标尺应具有10×10、10×20、10×30 毫米评估框线。

最后,选择专业技能基础扎实的底片评定人员。底片评定人员必须接受系统的专业培训,并通过有关部门的检查,以确认他们具有从事这项工作的能力和资格。同时,其应该在底片评定方面有一些实际的工作和经验,并应具有一定的焊接、材料和热处理相关的专业知识。此外,底片评定人员应熟悉相关规范和标准,能够正确理解并严格按照标准进行评定,具有良好的职业道德和高度责任感。在进行底片评定之前,有必要充分了解材料、焊接工艺、接缝槽类型,可能发生的焊接缺陷的类型和部位以及射线照相工艺。

4 结论

管道射线检测中底片评定工作尤为重要,一方面,检测单位需要选拔专业技能基础扎实、经验丰富的人员担任此工作,并为其提供必要的工作设备;另一方面,底片评定人员需要不断提升自身知识储备、总结工作经验,掌握常见管道焊接质量缺陷影响识别方法,以有效识别管道焊接中的质量缺陷,保证底片成像、管道焊接施工质量。