织物组织结构对装饰用桌布性能的影响

张 袆,王美玲,何小祎,余灵婕,支 超,*

(1.西安工程大学 纺织科学与工程学院,陕西 西安710048;2.西安工程大学 功能性纺织材料及制品教育部重点实验室,陕西 西安710048)

随着时代进步以及生活水平的提高,人们对装饰织物的需求越来越大,为了使产品更加完善,适应市场顺应消费者的需求,同时达到资源的合理化利用[1],织物的性能成为评价装饰用纺织品的一项重要指标。织物性能测试研究为描述和评价织物性能提供了客观标准,为科学地评价织物、确定用途,找出其薄弱环节指明了方向[2]。因此人们对织物的性能越来越重视,主要性能指标有舒适性、保健性和安全防护性。织物接触舒适性研究重点强调对皮肤接触时的感觉,着装舒适不仅是人和外界环境的热湿交换达到一个平衡状态,还包括织物对人皮肤所造成的接触感[3];保健织物属功能型技术织物,多为知识密集型产品,不仅具有高技术含量、高附加值、高效益,而且符合新世纪绿色纺织品的发展趋向[4];织物的安全防护功能是为了有效应对意外灾害的发生,安全防护功能主要包括防静电功能、阻燃隔热功能、抗油拒水功能和防电磁辐射功能等[5]。

基于对既要求价格适中,又需要产品本身的服用性、功能性不输于其他产品的综合性能的考虑,选取经纱为18.22 tex/2的精梳棉,纬纱为15 tex的棉单纱与17 tex的黄色棉单纱交并形成的股线,完成平纹、41/21右斜纹、8/3纬面加强缎纹、花式透孔以及平纹小提花等5种织物组织的织造,进行了厚度、平方米克重等基本性能和悬垂、耐磨、耐皱、起毛起球、摩擦色牢度等性能的测试,进行了分析对比,进一步研究织物组织结构(浮长)对装饰用桌布性能的影响。

1 试验部分

1.1 材料

测试选择了18.22 tex/2 的精梳棉作为经纱,15 tex的各色棉单纱与17 tex的黄色棉单纱交并的股线作为纬纱进行交织,通过一定的色纱排列,使其具有一定程度的美观感。

为了凸显浮长的变化(对比不同织物组织结构,也就是对比不同浮长对装饰用桌布性能的影响),织物组织结构选用了最具代表性的3大基本组织——平纹、斜纹、缎纹,此外,设计了花式透孔以及平纹小提花2种组织结构做对比。5种织物组织的平均浮长见表1。

表1 5种织物组织的平均浮长

织物的紧度直接关系到织物的使用性能,在织造过程中,由于织物经、纬纱线相互交织而产生屈曲,所以织物下机后坯布的经向或布幅尺寸会小于相应的经纱长度或筘幅尺寸,这种现象称为织缩[6]。纱线原料相同、织物经纬密相同的织物,由于组织的不同,会导致织物厚度、浮长线长度和单位面积质量各有不同[7]。

为了比较织物组织结构对装饰织物性能的影响,必须要保证这5种织物除了组织结构之外其他因素均一致,即保证织物紧度、经纬密和纱线线密度均相同。上机工艺参数见表2。

表2 上机工艺参数表

1.2 试验方法

1.2.1 织物悬垂性能

采用织物悬垂性测定仪,参考标准GB/T 23329-2009《纺织品织物悬垂性的测定》设置试样参数,将织物裁成直径为240 mm 的圆形试样,中心孔直径4 mm。将织物试样按照要求裁成规定的面积和形状(参照试样规格),然后把试样放在合适直径的小圆盘上,试样依靠自重沿小圆盘周围下垂,呈均匀折叠的形态。在上方用平行光照射试样,得到一水平投影,对比几种织物的悬垂系数。试验指标为悬垂系数(%)。

1.2.2 织物耐磨性能

采用 YG401C 织物平磨仪,参考标准 GB/T 21196.2-2007《纺织品 马丁代尔织物耐磨性的测定:试样破损的测定》设置试样参数,试样直径38.0±0.50 mm,将直径为38 mm(有效工作直径28.8 mm)的圆形试样,装夹在夹持器中。在规定的压力下,与磨台上的标准磨料织物按李沙茹(Lissajous)曲线的运动轨迹进行相互摩擦,导致试样破损,以试样破损时耐磨次数表示织物的耐磨性能或通过一定的摩擦次数。在规定光照条件下,观察试样表面光泽、起毛、起球等外观效应的变化,与标准样品对照来评定起球等级。试验指标为次数(次)。

1.2.3 织物耐皱性能

采用YG541E全自动激光织物折皱弹性测试仪,参考GB/T 3819-1997《纺织品 织物折痕回复性的测定回复角法》设置试样参数,试样回复翼的尺寸为长20 mm,宽15 mm。将凸形试样在规定压力下折叠一定时间,释压后让折痕回复一定的时间,仪器将按程序控制自动进行急弹性测试和缓弹性测试,作为织物抗折皱性能优劣的依据,对比试样折皱系数。

1.2.4 织物摩擦色牢度

采用YG571B 型染色摩擦牢度仪,参考GB/T 3920-2008《纺织品 色牢度试验 耐摩擦色牢度》设置试样参数,长×宽为220×110 mm,用干的白布或用水、有机溶剂予以润湿的白布包在柱形的摩擦头上,在一定压力下对染色织物表面来回摩擦,这时纤维表面的色质和摩损的带色纤维脱落而使白布沾色,对比摩擦色牢度级别。

1.2.5 织物起毛起球

采用YG502B 型起毛起球仪,参考GB/T 4802.1-2008《纺织品 织物起毛起球性能的测定》设置试样参数进行试验,直径为120 mm 圆形织物。将试样正确牢固地夹入试样夹头,选择合适的试样夹头压力,进行试验,评定起球等级。

2 结果与分析

2.1 织物规格参数

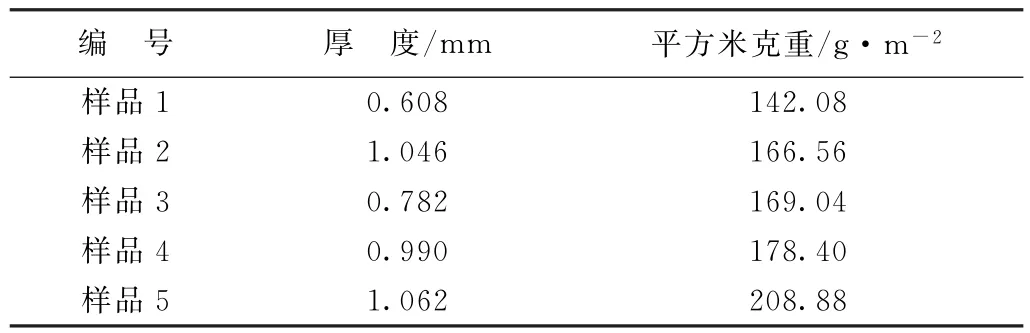

5种不同组织织物的基础性能测试结果见表3。随着织物组织平均浮长的增大,织物平方米克重逐渐增加。这是因为平均浮长不同,织物组织的交织次数不同,导致纱线在织物中弯曲形态不同而造成的[8]。平均浮长增大,织物组织的交织次数减少,织物厚度增加,单位面积内纱线重量增加,平方米克重增大。由此可知,平均浮长与厚度、平方米克重这两者之间的关系均是成正比。

表3 5种不同组织织物基础性能测试

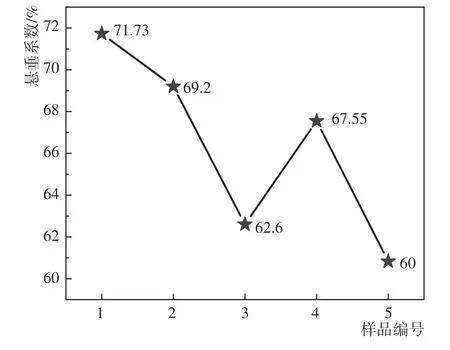

2.2 织物悬垂性能

5种不同组织织物悬垂性能测试结果如图1所示。随着织物组织平均浮长的增加,织物悬垂系数逐渐减小,悬垂性越来越好,透孔组织的刚性会与平纹小提花较为接近。悬垂系数也会比较接近,平均浮长增大,织物组织的交织次数的减少,织物柔软程度越大,悬垂系数减小,悬垂性越好。表3中样品4的平均浮长比样品3小,但悬垂系数却比样品4 大。这是因为样品4是透孔组织,由于透孔组织是联合平纹组织和重平组织形成的,通过纱线聚集成束而使得织物表面产生孔眼和微小的立体感,织物较样品3斜纹更为挺括。织物的悬垂性能和织物组织都主要是通过改变织物的刚柔性来改变的。

图1 5种不同组织织物悬垂性能测试对比图

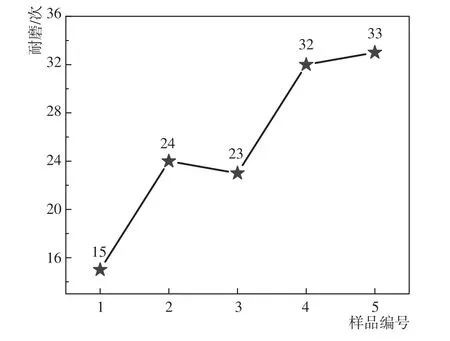

2.3 织物耐磨性能

5种不同组织织物耐磨性能测试结果如图2所示。随着织物组织的平均浮长的增加,织物的耐磨性能越来越好,这是因为在试验所织造布样的经纬密条件下,平纹织物由于纱线浮长较短,容易造成支持点上应力集中。如果浮长较短,则在磨损时无法通过纱线的适当移动,使应力集中紧密,磨损接触面积增大,织物就极易出现破损[9]。而浮长较长的织物在这种经纬密的支持下,纤维附着已足够牢固,在摩擦时可借助于纱线的适当移动,应力集中被缓和。样品2平纹小提花每根纱线上的交织次数不同,部分纱线的浮长很大,局部浮长很大的地方会产生突起,但更为耐磨,所以样品2耐磨性较样品3好。

2.4 织物耐皱性能

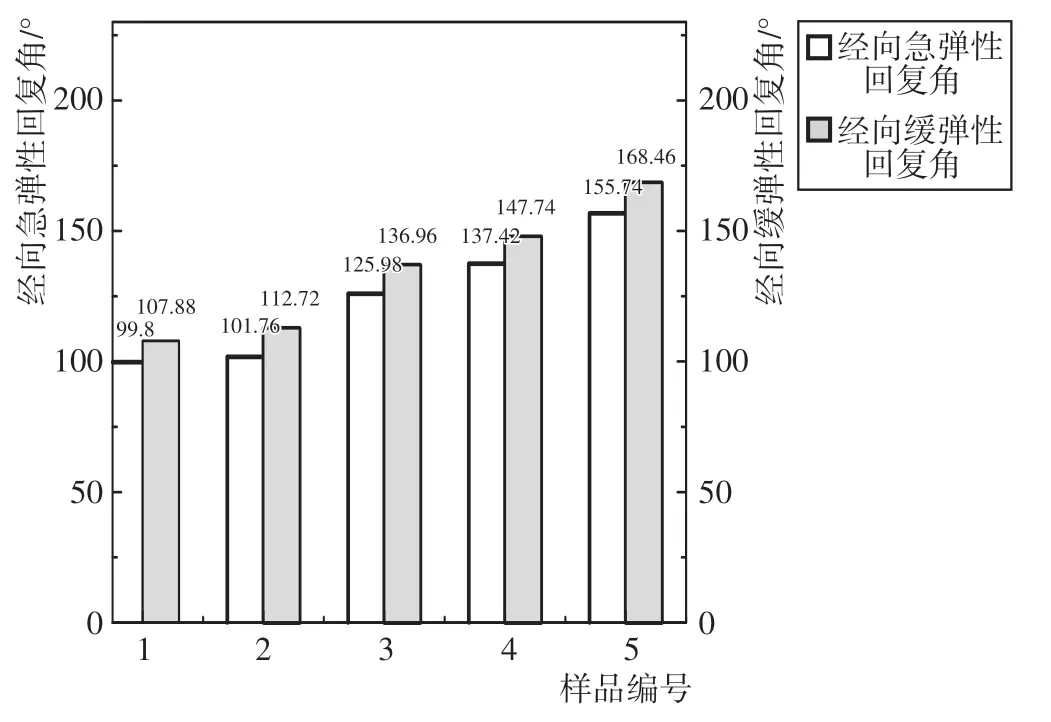

5种不同组织织物耐皱性能测试结果如图3所示。随着织物组织的平均浮长的增加,织物经向急弹性回复角和缓弹性回复角逐渐增大,耐折皱效果也越来越好。这是因为在原料、线密度和织物紧密度相同的情况下,随着平均浮长的增加,织物组织的交织次数减小,织物组织结构松弛,纱线之间的活动余地大。缎纹在织物受到外力的情况下,纱线容易活动,减少了应力集中,因此抗皱性也最好[10-13]。

2.5 织物摩擦色牢度

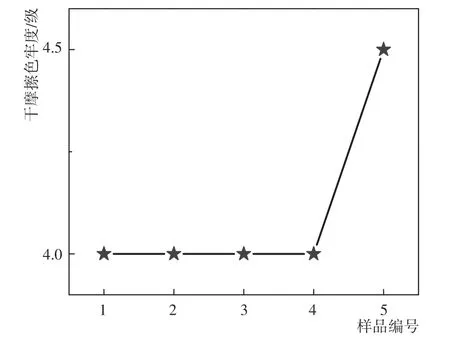

5种不同组织织物干摩擦色牢度性能测试结果如图4所示。随着织物组织平均浮长的增加,织物的干摩擦色牢度基本没有明显变化,且干摩擦色牢度较好。摩擦色牢度主要与纱线或者织物的染色加工相关,但是样品5较其他组织干摩擦色牢度更好。这是因为织物的组织结构对织物干摩擦色牢度影响的重要因素是织物表面平滑光洁度。平滑程度决定了摩擦测试时所受到的摩擦力大小,会影响摩擦牢度。表面较粗糙的织物纤维末端裸露在纱线表面,从而在织物表面形成一层茸毛,茸毛受到外力作用时,一部分短茸就容易脱离织物而沾染到白布上。样品5 是八枚纬面加强缎纹,平均浮长较长,表面较其他织物更为光滑,所以干摩擦色牢度更好。

图2 5种不同组织织物耐磨性能测试对比图

图3 5种不同组织织物耐皱性能测试对比图

2.6 织物起毛起球性能

5种不同组织织物起毛起球性能测试结果如图5所示。随着织物组织平均浮长的增加,织物的起毛起球越来越严重。织物浮长较短,交织点多,不易起毛起球[14]。这是因为平均浮长越短,裸露在织物表面的纤维越少,在受到外部摩擦作用时,织物表面的纤维不容易被抽拔出来并互相纠缠成球,因此不易起毛起球[15]。其中样品2平纹小提花虽然平均浮长较小,但部分经纬纱线上局部浮长较长,在受到外力作用产生摩擦时,纤维容易裸露在外边,容易纠缠成球,因此平纹小提花在应有的平均浮长下所产生的起毛起球效果更差。

图4 5种不同组织织物干摩擦色牢度性能测试对比图

图5 5种不同组织织物起毛起球性能测试对比图

3 结论

(1)随着织物组织平均浮长的增加,织物厚度逐渐增加,平方米克重也逐渐增加。由于平纹小提花每根纱线上的交织次数不同,靠近周边的地组织是平纹,每一横列交织次数较多,而中间提花部分每一横列交织次数偏少。虽然平均浮长在5个组织中不是最大,但某些纱线上的平均浮长会很大,致使织物比较蓬松,厚度增加。

(2)随着平均浮长的增加,悬垂性越来越好,其中,透孔组织是联合平纹组织和重平组织形成的,通过纱线聚集成束而使得织物表面产生孔眼和微小的立体感,织物较样品3斜纹更为挺括,所以透孔组织悬垂性较差;干摩擦色牢度几乎无明显变化,但是缎纹由于表面较为光洁平整,所以缎纹干摩擦色牢度最好。其他样品随着平均浮长的正常,耐磨越来越好,耐折皱性越来越好,起毛起球越来越严重。

结果分析显示,随着平均浮长的增加,花式透孔组织是这几种织物里综合性能最为均衡的织物组织。