地铁区间隧道盾构法掘进施工技术要点

孙成山

摘 要:盾构法掘进施工因具备掘进速度快、适用性较强、施工质量优、自动化程度高以及对周围地层扰动小等诸多显著优势,而得以于众地铁隧道建设项目中广为实践运用,牢牢掌握其作业施工中的技术要点、切实抓好掘进全程的施工质量管控已然成为广大地铁施工人员所须关注的重点。本文以深圳地铁钟黄区间隧道盾构施工为例,结合该项目区间实际工程地质,对盾构始发、正常掘进中的众多施工技术要点予以了全面探讨,并对下穿构(建)筑物以及地下管线时的掘进施工进行了总结,以为类似地铁建设项目的隧道掘进施工提供些许经验参考。

关键词:地铁区间隧道;盾构法掘进;施工技术要点

1 工程概况

1.1 项目概况

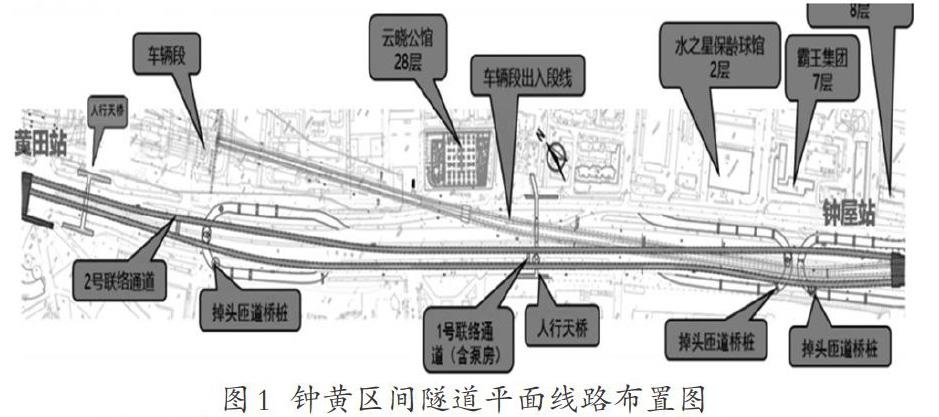

深圳地铁12号线钟黄区间线路段,左线里程为ZCK24+076.517~ZCK25+509.664,长1436.83m;右线里程为YCK24+078.729~YCK25+509.664,长1430.94m,双线里程总长度为2867.77m。隧道区间采用盾构法掘进施工,由两台φ6440土压平衡式盾构机施工,左右线均从黄田站始发、至钟屋站接收。始发段下穿雨水方沟、管线,侧穿人行天桥桩基,最小竖向距离有5.5m。正常段左右轮廓线侧穿匝道桥桥桩基、人行天桥桩基,最小水平距离1.33m;侧穿隧道下若干管道和雨水沟各一处。下穿或侧穿建(构)筑物埋深、距离在设计和施工中都有详细标识,以便在施工过程中严格控制沉降,确保安全。

钟黄区间隧道场地位于Ⅰ区属于剥蚀残丘型地貌。原始地貌是冲洪积形成的平原以及山前台地,经过了人为堆填、整平后形成的城市道路;区间沿线地势较为平坦,高程在7.62m~10.70m之间,沿线多为厂房和居民生活区;始发段隧道处于全风化混合花岗岩、强风化混合花岗岩层中,围岩为Ⅲ级硬土;区间隧道埋深10.8m~23m,围岩为Ⅲ级、Ⅳ级、Ⅴ级、Ⅵ级各等级均有;正常掘进段隧道洞身主要处于全风化混合花岗岩、强风化混合花岗岩层中,为块状或砂土状,隧道洞身在局部范围有硬塑性粉质粘土,或中、微风化花岗岩侵入。

1.2 水文地质情况

(1)地质条件。地勘报告显示,钟黄区盾构段主要地层为第四系全新人工堆积层,含素填土、填砂、填块石;第四系上更新统冲洪积层,含淤泥质粉质黏土、砂质黏土、粉质黏土、粉砂、中砂、粗砂、砾砂、圆砾、卵石;第四系残积层,包含可塑性砂质黏土、硬塑砂质黏土;加里东期片麻状混合花岗岩,含全风化混合花岗岩、土状风化混合花岗岩、块状强风化混合花岗岩、中等风化和微风化混合花岗岩。隧道穿越大部分为全或微风化混合花岗岩,地质评价较为稳定。

(2)水文地质条件。钟黄区间隧道场地未见明显地表水;沿线地下水主要有三种类型,一是上层滞水、二是孔隙潜水、三是基岩裂隙水;通过地下水腐蚀性评价,区间隧道沿线地下水对混凝土结构及其中的钢筋腐蚀性为微~弱腐蚀性,局部地段为中腐蚀性。区间隧道场地环境土对混凝土结构为微腐蚀性,对钢混结构内的钢筋为弱腐蚀性,对钢结构为微腐蚀性。

2 盾构法掘进施工技术要点

2.1 盾构始发施工技术要点

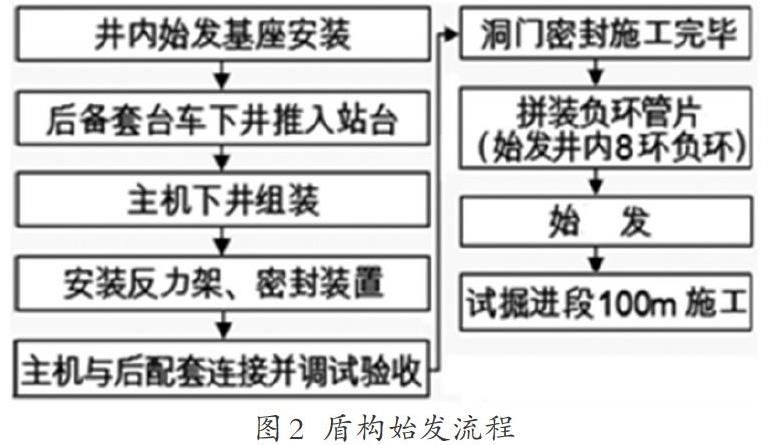

2.1.1 工艺流程(图2)

2.1.2前期准备

(1)端头始发加固。盾构始发是整个隧道掘进工程的关键和难点,盾构进、出洞时往往会因操作不当而出现“下沉、抬头、涌水、涌砂”等不良现象,因此,需要预先在一定范围内加固进、出洞土体,钟黄区间在黄田站始发,本工程端头井位置为粉质黏土、粗砂、中砂、含有机质黏土层,处于强风化混合花岗岩,采取双管旋喷桩加固,根据端头加固施工方案实施。根据地质情况加固长度取6m、盾构外径两侧和顶部取3m、底部取2m。

(2)加固效果检测。完成始发端头的加固作业后,采取垂直取芯检测土体的止水性、均匀性和自立性,以确保加固后土体的渗透性不小于1.0×10-6㎝/s,无侧限抗压28天强度不小于1.0MPa。需要注意的是,取芯检测的试验桩量应不得低于总桩量的2%~5%,且不得低于3根。另外,采用水平探孔检测在加固洞口的上下左右中等不同位置布孔9个,对土体及出水量实施检测,必要时根据检测结果进行注浆,以确保盾構掘进的安全性。

(3)始发洞门密封。由于隧道洞门与盾构外径存在间隙,有可能导致施工时的浆液或土体从间隙中流失,需要在洞圈周边安装橡胶帘布板凳组成密封圈,做好防水堵漏预防。该项目的左、右线两个洞门为区间隧道与黄田站南端车站结构的接头,在洞门防水密封施工时,应确保橡胶帘布、螺栓孔等材料完好无损,安装时应做好防护以避免对材料造成损坏,且安装时的螺栓须按要求进行二次拧紧,从而确保与管片的密封性满足要求。

(4)始发准备工作。首先,材料、设备及人员准备。在盾构始发施工前,还需要做好现场人员的安排和设备材料的供应计划与落实,整个施工过程中,应确保用水用电、材料工器具、管片连接件落实到位,车架位置以及管路电缆都需要连接至始发井下,并安排专人做好盾构全程的监管,以有效确保盾构始发过程的安全性。其次,井下基座、反力架准备。盾构始发前对端头井始发基座做好布置,并对基座做好加固,谨防盾构机栽头,可以将基座抬高2㎝安装。在盾构主机和后配套连接前,要做好反力架安装,保持始发基座水平轴与反力架端面垂直。

(5)负环管片安装。盾构始发前在反力架与洞口支架拼装好负环,其中心线坡度与始发段坡度保持一致。负环采用8环负环,然后根据图纸管片的排列以及负环环数,进一步明确-7环的管片拼装位置。

(6)盾构调试验收。该区间隧道的盾构机在黄田站南端头始发井予以相应的调试工作,在始发前各项措施准备就绪后,由专业技术人员对端头始发井做好调试,包括盾构液压、电力、水气系统和激光靶式导向系统,然后再进行最终的合格性调式验收后便可进行始发。

(7)掘进线路数据复核。对导向系统的各项原始数据、输入数据进行审核确认,对测量仪器仪表做好标定,并由工程师复核;洞内导线控制点做好保护和复核,在施工中还需做好姿态测量、导向测量以及联系测量,并及时复核和上报复核,然后将各项掘进数据做好录入。

2.1.3 掘进施工

(1)按要求严格做好始发托架、反力架和首环负环管片的定位控制,严格控制其安装精度,确保盾构机掘进施工的轴线和洞门止水布帘的中心保持重合。安装完盾构机后,要及时复测盾构机姿态,复测确保无误后才能开始掘进。(2)定位第一块负环管片时,应确保管片后端面垂直于线路中线;负环管片轴线同掘进线路的轴线保持相互重合;负环端面应与反力架的基准面保持平行,且上下左右应确保受力均匀、无缝接触。(3)始发掘进前的基座定位时,盾构机掘进线路的轴线应同平行于隧道设计轴线,盾构掘进线路的中线可稍比设计轴线略高2cm左右;在盾构机掘进作业时,通过对油缸行程进行控制以确保盾构机沿着始发台向前推进作业。(4)安装洞门止水装置严格按照设计要求,并检验合格。(5)在刀盘与洞门密封环板距离还有10cm时,应首次进行压板位置的调整;待盾构机筒体全部通过密封环板后,根据管片的实际位置,再进行二次调整压板位置。(6)为抵抗盾构机掘进时由刀盘旋转产生反扭矩,需在托架及盾构机上焊接相对的防扭转支座。(7)盾构始发时设备尚处于磨合阶段,因此,须缓慢推进并注意使推力、扭矩,掘进总推力控制在1000t以下,并确保在此推力下,刀盘所产生的扭矩要小于始发基座提供的扭矩,同时注意各部位油脂能否起有效作用。(8)盾构机的盾尾密封刷处,要均匀涂满密封油脂。(9)在始发初始阶段,为有效防止盾构机磕头要适当加大千斤顶推力。(10)在始发过程中,对反力架安排专人巡查、监测,实时掌握反力架是否变形,确保反力架的受力可靠安全。(11)安装负环管片时,外侧采取型钢、木楔加固,确保在传递推力中管片不会浮动变位。(12)洞内、洞外的联络工具,洞内的施工照明设备完好,保持正常。

2.2 盾构掘进施工技术要点

盾构正常掘进段左右线轮廓线,先后侧人行天桥桩基、掉头匝道桥桩基,后期出入线隧道上跨钟黄区间隧道。下(侧)穿建构筑物地段隧道均处于全、强风化混合花岗岩层中。

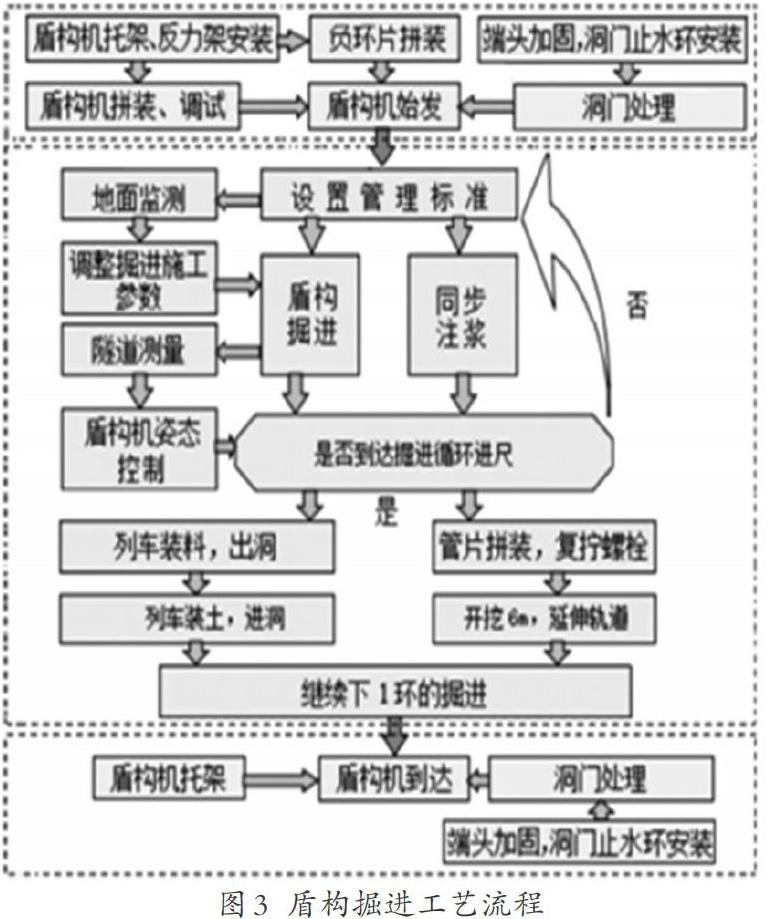

2.2.1 工艺流程(图3)

2.2.2 掘进模式与参数设定

(1)掘进模式选择。钟黄区间隧洞掘进采用复合式土压平衡盾构机,有敞开式、半敞开式以及土压平衡式三种不同的掘进模式以供选择,而根据本项目地质情况和周边环境分析,存在较多自稳能力较差的软土、地下水丰富的地层,因此适宜于采取土压平衡式掘进模式。

(2)掘进参数设定。盾构正常掘进阶段,要根据所处的地质条件如本项目为全/强混合花岗岩、局部中等或微风化混合花岗岩;埋深情况如埋深10.8m~23m,大于两倍洞径,以及类似工程的经验,通过计算确定掘进参数如平衡压力值、出土量、推进速度、千斤顶推力、刀盘转速、刀盘扭矩、螺旋器转速、注浆压力、注浆量、盾构机仰角、盾构机滚转角、管片与盾尾的孔隙、以及铰接千斤顶的使用状态等,并在过程中做好严密监测与调整。

2.2.3 掘进方向控制及纠偏

(1)掘进施工方向控制。盾构机配置的智能自动导向系统,能自动监测盾构机位置与设计轴线的偏差与趋势,并据此调整盾构掘进方向在允许的范围内;但随着盾构推进后视基准点需要通过人工测量来确定前移位置,以确保盾构掘进方向的精准可靠。此外,根据区间隧道的设计轴线以及导向系统中的姿态信息,并结合隧道施工段实际情况,通过分区分组操作对盾构机一侧的油缸压力进行加大或减小,进而实现对掘进方向的精准控制。

(2)盾构姿态调整纠偏。对于掘进施工中盾构机与设计轴线发生偏斜的,需及时进行盾构机掘进方向的纠偏调整。首先,需调整盾构机姿态时,分组调整推进油缸压力;其次,对于需要在软硬不均的地质掘进时,需要在硬的一侧适当加大油缸的推力;另外,在边坡段和小曲线做预纠偏,可利用超挖刀进行居民超挖纠偏;此外,若滚动角超限,采用盾构刀盘发现旋转纠正。

2.2.4 特殊地质段施工要点

(1)在砂质粘性土层中掘进时,拟采取分别向刀盘面和土仓内注入泡沫的方法改良渣土,以降低渣土粘性、防止泥饼形成。(2)在含水量较大地层中掘进时,可采用土压平衡掘进,拟向刀盘面、土仓内和螺旋输送机注入泡沫,增加对螺旋输送机内的注入量,利于螺旋机形成土塞效应、防止喷涌。(3)在岩石层中掘进时,采取向刀盘面、土仓内和螺旋输送机注入泡沫和水,改良渣土,提高渣土流塑性,降低刀盘刀具磨损。

2.3 盾构始发、掘进施工重点与难点

2.3.1 下穿建(构)筑物施工

(1)根据区间隧道的实际地质情况,进一步查清下穿建(构)筑物地质条件、周围环境,进而为盾构机掘进参数选取及制定提供第一手资料。(2)加强施工管理、掘进方向控制,提前做好姿态调整;进入穿越段前对盾构机、门吊等关键机械全面检查、保养等,确保机械状态良好,保持盾构机连续掘进、减少停顿时间。(3)在盾构隧道下穿建(构)筑物段,盾构管片采用Ⅰ类加强管片;严格控制盾构掘进参数和出土量,做好渣土改良工作;掘进过程勤纠偏、少纠偏,保持匀速、平稳地通过该阶段;及时并严格控制壁后注浆量和注浆压力,保证壁后注浆效果和降低对建(构)筑物的影响。(4)提前布置沉降监测点、加强地面监测、采取动态信息化施工,监控数据及时分析整理;下穿过程中安排专人巡查,保证实地情况及时反馈。严格控制地面沉降、建(構)筑物沉降和位移,根据监测结果及时调整掘进参数,保持盾构开挖面的稳定;从盾构施工工艺、上控制地层损失,减少建筑物变形,必要时启动跟踪注浆地层加固措施。(5)制定好盾构在穿越建(构)筑物的应急措施,必要时启动实施。

2.3.2 下穿地下管线施工

(1)提前做好环境调查、资料收集准备,对重要性管线做好进一步调查,制定好应对措施;(2)掘进过程中控制盾构推进参数,控制同步注浆、二次补充注浆,保证浆液质量,调整注浆参数、适当加大注浆量、填充盾尾空隙,及时进行二次补充注浆,降低盾构施工对周边扰动、以控制地表沉降。(3)掘进全程采取动态信息化施工,实时监控并及时分析整理,以指导盾构掘进施工;下穿过程中须安排专人巡查,保证实地情况清晰,并做好及时反馈。(4)根据监测、巡查结果,必要时启动应急预案措施。

3 结语

通过对钟黄区间隧道盾构法掘进施工技术的归纳探究,得出地铁隧道施工具有一定的共性。(1)于盾构的始发与正常掘进作业中,应结合作业区间的实际地质情况施行动态管理,进而实现对掘进方向与各项具体参数的科学调整;(2)及时、精准的监控量测能够有效控制盾构姿态,因此,切实做好盾构掘进施工作业中的相应测量工作至关重要;(3)依据实际地质水文与周边环境因素,科学选取适宜的盾构设备并确定掘进具体参数、采取有效的渣土改良,对于提升掘进作业效率、确保掘进作业安全极为关键。

参考文献:

[1] 苏洪林,钱茂春,石强,李成.城市地铁区间隧道扩径盾构掘进管片拼装质量控制技术[J].西部交通科技,2020(3):160~162.

[2] 张志伟,贾艳敏,赵艳娟.广州地铁隧道盾构法掘进施工工艺[J].低温建筑技术,2010(6):91~94.

[3] 邸迎涛,贾宁.小半径浅埋大坡度隧道盾构掘进施工控制技术研究[J].天津建设科技,2019(2):43~46.

[4] 夏洋洋.广州地铁盾构施工端头预加固合理范围研究及应用[D].兰州交通大学,2015.