连续混捏机主轴焊接技术研究

程立国

(河南中孚铝业有限公司,河南 巩义 451200)

在碳素材料生产过程中,为了能顺利成型,并使成品结构具有良好的均匀性,则需要将配好的各种物料放在一定设备中进行搅拌(混捏),使之相互混合均匀,这种使骨料的各种组分,各种粒度及黏结剂达到均匀混合,以得到可塑性糊料的工艺过程称为混捏。目前,国内大型碳素企业常用的混捏设备可分以下三类:一是间断性生产的双轴搅拌混捏机,双轴搅拌混捏机是间歇式生产设备,按加料~混捏~卸料周期性循环操作;二是连续生产混捏机,连续混捏机又分为双轴连续混捏机和单轴连续混捏机两类;三是新型糊料冷却取替双轴或单轴连续混捏机完成糊料的混捏。

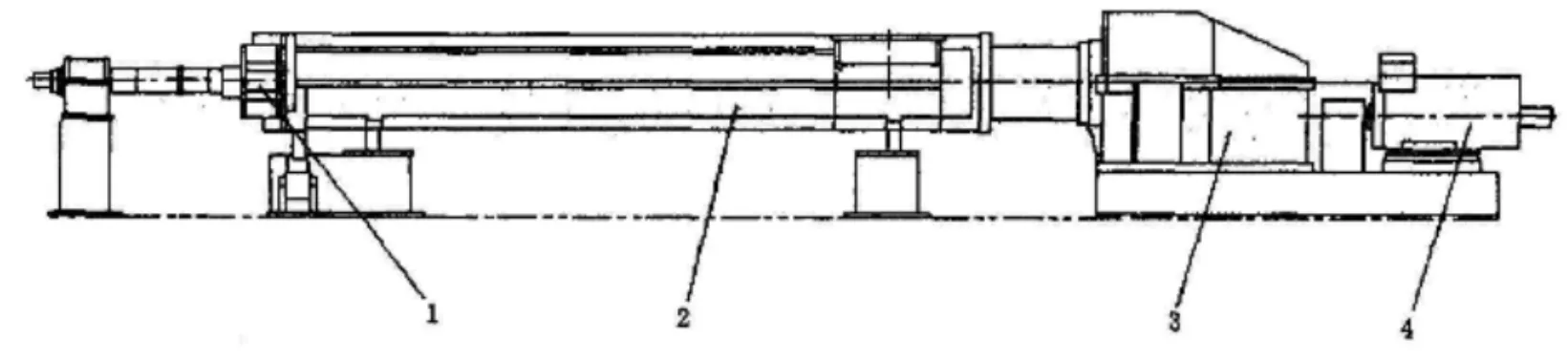

图1 连续混捏机外形图

随着自动化程度的提高,混捏方法也在不断地改进,目前已由原始的间断性冷混捏发展到连续性热混捏,此次研究的对象就是连续混捏机,连续混捏机的优点是机械化程度高,产能量大,便于实现自动化,劳动条件较好,但必须与精确配料设备配合使用,整套设备较复杂,调整较困难,故只适用于大批量单一配方产品生产,如铝电解用预焙阳极的糊料生产;其作用是将预热后的煅后焦混合料(170℃)与液体煤沥青混捏均匀(180℃~200℃),让煤沥青均匀地粘结到煅后焦混合料上,并部分渗透到煅后焦颗粒的孔隙中去,以达到最佳糊料混捏质量和混捏效率,赋予糊料塑性,为预焙阳极生产提供合格糊料。连续混捏机由驱动电机、齿轮箱、混捏轴轴向运动驱动装置、齿轮润滑系统、混捏腔体(包括衬板、定搅刀、伴热夹套等)、混捏主轴(包括搅刀)、卸料门、卸料门液压控制系统、润滑系统和电控系统等几部门组成。

糊料质量的好环一般由混捏机扭矩控制。混捏机扭矩是体现混捏效果、混捏产能以及判断设备填充效率的主要参数,但也是导致混捏机主轴出现裂纹,甚至断裂的主要原因,因此实际生产中往往依据此参数来调整混捏机转速、产能等,同时也能够判断设备内部磨损情况,合理安排检修。

我公司生产使用的连续混捏机,主轴是直径350mm,长10500mm,且中心钻孔内部带热煤油加热(油温250℃~270℃)的空心轴,因长期在高扭矩、高温度条件下运行,一般超过两年以上时间,主轴很容易出现裂纹。发现裂纹后,若处理不及时或不当,继续带病运行,必将导致主轴断裂,生产停止,主轴报废;因此如何高质量修复出现裂纹的混捏机主轴提上日程,公司就此成立了攻关小组,经过查阅大量资料,无数次修订方案,最终通过裂纹端部处理和焊接工艺温度控制两个方面成功攻克了连续混捏机主轴裂纹焊接这一技术难题,焊接后的主轴仍可在高温(250℃~270℃)下连续满负荷运行,并能有效延长使用寿命一倍以上。

1 连续混捏机主轴焊接技术研究

1.1 焊接准备

(1)施焊前需要进行的技术准备工作,包括熟悉产品图纸,了解产品结构;熟悉产品焊接工艺,了解产品焊接接头要求的焊工持证项目,掌握产品焊接接头的焊接参数。

(2)施焊前需要进行的器材准备工作,包括焊接设备及工装的检验调试;焊接参数调整,按焊接工艺的规定领取焊接材料。

图2 连续混捏机

(3)主施焊前需要进行的清理工作:混捏机主轴上所有的碎片和油污都要清除干净,注意必须从焊接区域开始,至少要对25毫米半径的表面进行清洁。

(4)施焊前必须进行PT(渗透探伤),即零件表面被施加含有荧光染料或着色染料的渗透液后,在毛细管作用下,经过一定时间的渗透,渗透液可以渗进表面开口缺陷中;经去除零件表面多余的渗透液和干燥后;再在零件表面施加显象剂;同样,在毛细管作用下,显象剂将吸引缺陷中的渗透液,即渗透液回渗到显象剂中;在一定的光源下(黑光或白光),缺陷处的渗透液痕迹被显示(黄绿色荧光或红色),从而探测出缺陷的形貌及分布状态。基本步骤包括:一是表面准备和预清洗,预清洗可采用机械法,化学方法以及溶剂去除方法等;二是施加渗透剂,注意渗透时间一般不少于10min,温度控制在温度控制在15℃~50℃;三是去除多余的渗透液,要求从零件表面去除所有的渗透液,又不将渗入缺陷中的渗透液清洗出来;四是干燥,一般使用热空气循环烘干装置,干燥温度不能太高,时间不能太长;五是显象,显象的过程是用显象剂将缺陷处的渗透液吸附到零件表面,产生清晰可见的缺陷图像;六是观察(检验)显象,以确定裂纹的形状及走向;七是后清洗及复验。

(5)施焊前焊工应检查坡口表面,不得有裂纹、分层、夹杂等缺陷,应清除焊接接头的内外坡口表面及坡口两侧母材表面至少20mm范围内的氧化物、油污、熔渣及其它有害物质。

(6)首先采用钻孔的方式对连续混捏机主轴裂纹端部进行处理;即先在裂纹端部打孔,打孔的半径至少达到3mm,以防止打磨、焊接时裂纹延伸;然后用磨光机打“U”型破口,沿裂纹的长度和深度都进行打磨,但轴向不能打磨透,保持壁厚在0.5mm为宜。

(7)采用自动温控伴热带对焊接区域进行预热,即对裂缝焊接区域进行缓慢、均匀地升温加热,使热量充分渗透到轴的整个径向厚度上,加热范围至少应为焊缝两端各200mm,即:加热的区域为:以裂缝为中心的400mm宽的环形圆周。

(8)检定焊接主体材质,需要专业机构进行材料分析,以保证焊棒与主轴材料相同。

1.2 焊接技术

(1)对裂缝焊接区域、裂缝补焊区域的加热温度应达到连续混捏机大轴工作温度200℃后才能进行焊接,同时采用自动温控伴热带对焊接区域进行恒温伴热。

(2)如果使用焊棒焊接,焊接工艺最好使用钨电极惰性气体保护焊(TIG),也可使用屏蔽金属电弧焊(焊棒)进行替代焊接。

(3)如果使用焊棒焊接,在每个焊道之间都需要进行打磨,且必须保证焊接电极与主轴材料相同。

(4)在进行下一道焊接之前,每个焊道都应冷却至约200℃;在每道焊接之后,需使用半径较小的斧锤将每个焊道打平。

(5)表层焊道应较宽,由几条狭窄的线状焊道组成,在焊接时要特别小心,要顺着大轴缓慢、平稳的过渡。

(6)对焊缝较高的部分要进行打磨,任何咬边或沟槽必须要进行重新焊接。

(7)整个补焊过程不能间断,且必须特别小心,以防止大轴扭曲变形。

(8)在焊接之后,必须要对焊接区域进行缓慢的自然冷却,应在大轴表面使用绝缘涂层进行覆盖,冷却过程可能需要24小时或更长时间,最终与环境温度相同。

(9)再次进行渗透探伤,确认焊接成功。

2 结论

本技术主要包括裂纹端部处理和焊接工艺温度控制两个方面。

(1)裂纹端部处理:采用钻孔和打磨的方式,使裂纹端部的半径至少达到3mm,防止焊接时裂纹延伸。

(2)焊接工艺温度控制:焊接区域及其相应的径向圆周的温度应达到大轴工作温度才能进行焊接,并且要求使用钨电极惰性气体保护焊(TIG)进行焊接,焊接区域采用伴热带加热时应缓慢、均匀地进行,以使热量充分渗透到轴的整个径向厚度上,补焊区域的伴热范围应为焊缝两端各200mm,即加热的区域为,以裂缝为中心的400mm宽的环形圆周。

使用该技术对连续混捍机主轴进行焊接后,主轴仍可在高温(250℃~270℃)下连续满负荷生产,并可有效延长连续混捍机主轴使用寿命一倍以上,可节约备件采购资金95万元。

该技术不仅限于对炭素连续混捍机主轴这样的空心轴进行焊接,而且还可用于其他行业对高温环境下使用的空心部件进行焊接,应用前景比较广阔。