数字化在高铁施工中的自主应用

——数字化定位网平台和模块的加工及注意事项

闫蕊

(中国铁建十八局集团公司,天津300222)

高铁施工是我国经济建设中重要的组成部分,各项技术、专利越来越趋于完善。工程人经常讲的口号就是“让标准成为习惯,让习惯符合标准”;“细节决定成败”……而数字化的出现和应用,极大的减少了人为因素,让“细节”逐渐做到极致,大家可以相信,数字化控制的过程会越来越多,工程人势必也要学会将数字化应用到施工中去。

目前各工程单位外购的数字化机械设备一般有,棒材剪切线、数控弯曲中心、数控调直、数控温度遥感、数控张拉设备等等。这些,让钢筋加工的标准提升了几个级别,让温度数据记录准确且记录人劳动强度降低,让张拉操作数据实现了理想的计算数值。这些都是外购的成品设备,作为工程人,我们也要学会创造的把数字化应用到施工中,如此,我们的施工才能越来越有档次,越来越能“习惯符合标准”。下面就以某铁建单位钢筋施工技术中,已经自主应用的数字化且取得良好效果的产品做一个阐述,相信肯定能有助于提高工程技术人员的技术水平。

本文介绍的产品是定位网的加工平台和模块。

1 重要性

定位网是铁路混凝土“预制后张法预应力简支桥梁”最重要的技术参数。它的准确性,影响预制管道的顺直,也就影响钢绞线穿束进程、摩阻参数、张拉挠度等,是桥梁寿命的最直接因素。虽说桥梁的外观给人第一印象;各种检查看钢筋较多……但是,高铁桥梁施工过程中,合格监理百分百检验的,且国家质检总局(一般由铁科院代理)认证必验的,就是以坐标参数为依据的橡胶棒管道,这就能看出给橡胶棒定位的定位网的重要性。

2 定位网施工发展历程

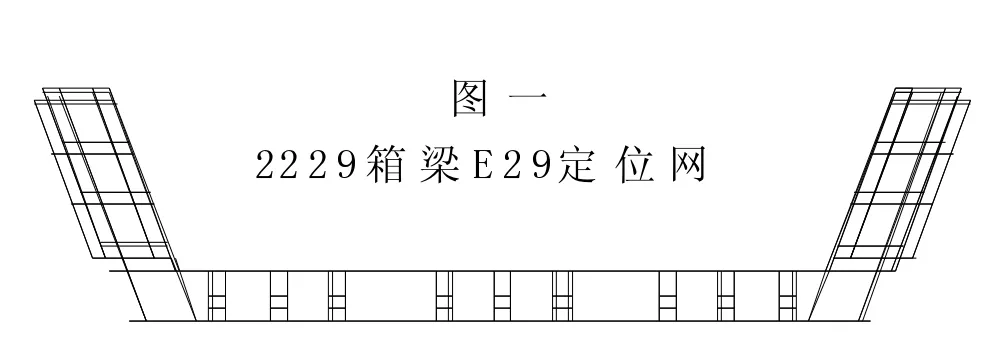

高铁在我国刚开始施工的时候,各单位经验并不丰富,定位网施工由两侧定位网及底板定位网三部分构成,加工由两个人相对独立完成,完成后由工人运走,直接到钢筋笼上定位。这样经常因人为因素造成偏差,验收钢筋笼管道时常常各种调整,造成施工、误工。经过几年的发展,各单位不断的改进、创新,焊接的都是整体网片(见图一)。到目前,整体网片是标准结构,分体网片已成历史。

3 定位网焊接平台的诞生和发展

分体定位网退出,整体定位网的诞生,让定位网加工平台应运而生。从开始随意拼凑,到按数据有依据的规划设计,彰显了工程技术人员接受了新的科学技术。最开始是角铁拼接、焊接、人工切割、人工定位,后有各种样式的平台出现。当激光切割普遍出现在县级城镇后,新型的平台、新的定位模式刷新人们的理念。

新型坐标式平台、数控切割定位模块等,就是这样一种建立在数字化基础上的平台和定位模块。新型平台可以很容易的看到焊接好的成品网片各个网孔的坐标值、各网孔偏差情况。实践证明,新型平台加工的定位网,在放到钢筋笼中、以及吊装入模后的检验情况,可以达到百分百的合格。而且,监理验收一次性快速通过,从未超出设计标准(高铁定位网设计标准是4mm内,新型平台上加工的产品一般都在2mm 内)。

4 新型定位网平台的设计理念

4.1 能看到梁断截面轮廓,此做法目的是给人最直观的管道设计大概位置(见图2)。

4.2 有相对设计参数的偏移坐标线和数值。略微懂技术的技术人员,一看就会知道定位模块放入后的对应管道坐标参数(见图二)。

4.3 模块定位要灵活准确。橡胶棒穿过梁头变截面后,定位模块不更换,只移动,所以模块定位必须准确且灵活。

4.4 合理的偏差考虑。钢筋加工后有偏差,模具必须考虑一定的偏差值,焊接加工的热变形方才不会使加工难度增加。

5 设计加工的实施

平台设计完成后,经画图(平台面板、定位模块都需要图纸)、图纸分解、激光加工、平台拼接固定、模块固定支架加工等工序。最后经技术部门验收,合格后即可投入到定位网的生产。

5.1 画图。平台面板图纸、模块图纸原则

平台面板图纸,以设计院设计施工蓝图为标准,底部、外侧不动,总高度比最高定位网高15-20mm 即可。各部分宽度根据最宽定位网尺寸,向箱内侧方向偏移5-10mm 为合适(有单位用定位网确定梁头各层钢筋位置,这样的平台直接可以按梁图画,去部分高度即可)。定位模块图纸原则:①橡胶棒X 轴方向相对位置发生变化的定位网模块需要分别画(见图三、图四);②梁头变截面定位网的外侧需要加钢筋定位的,所加钢筋视定位网组成部分,定位点另加(见图四);③Y 坐标值相等的相邻管道画到同一模块上;④钢筋定位一般采用M12 内六角螺栓,定位利用圆头部分。⑤定位孔需要利用定位内六角螺栓的圆头进行偏移。因定位用的是圆头,而定位模块图纸并不体现螺栓,最后定位实际是很多“零件”组合后的效果。画图时需要考虑采用的内六角螺栓实际误差,施工时最好能到市场上测量一下,根据经验,标准件市场的标准实际并不标准。⑥箱梁定位网底部模块,箱梁底部都是单排孔道,模块都相对简单,X 方向的定位反而成了重点,需要在具体施工操作中注意。

5.2 图纸合理分割及激光加工

平台的面板一般至少分成三部分,一是为了施工方便(实际上必须拼接,目前市场上没有激光切割机可以把整体的平台面板一次性加工成),再者加工缝可以作为坐标线使用(见图二)。定位模块的分割___梁底部根据橡胶管道的根数分割,比如2229 通用箱梁做9 个底部模块即可;梁两侧模块根据Y 坐标值分割,比如2229 通用箱梁非变截面每侧分成四个模块(共计八个),变截面每侧每号定位网也都有四个模块。各部位分割好后,即可到激光加工公司加工。各部分钢板原材料不得低于5mm 厚。激光加工也有误差,不同加工公司和激光机器设定有不同的补偿参数,加工前要和加工方沟通好。有条件的公司,最好先把钢板做整平处理。

5.3 平台拼接注意事项

平台面板运输过程中,保护措施要得当,不宜受到过大挤压力,更不允许出现折压出弯曲变形情况。到达定位网加工车间后,放到指定台架(应该已经加工好,只差面板)上,台架要和地面预埋件焊接固定,高度80-90cm 较合适,水平误差小于5mm。面板拼接定位要准确,激光产品拼接误差控制到2mm 很容易。连接采用电焊方式要先分段点焊,后补焊加固的方式固定。加工平台若有计划搬迁到其他地方继续使用,连接固定可采取螺栓固定。考虑多次搬迁,面板则采用厚度8mm 以上的钢板。

5.4 模块支架的加工和固定

模块支架的数量,和传统的定位网的模具一样,根据施工蓝图,和定位网具体型号保持一致。一般采用4 号国标角钢设计焊接,各单位可根据自己的习惯考虑采用具体材料。数控模块支架需要考虑两个定位的方便,支架要能在平台上定位;模块要能在支架上定位。模块支架设计时,尽可能设计同样的宽度,平台上用螺栓或者焊接若干导向点,限制模块支架X 方向的移动。平台底部,向上偏移65mm(根据保护层、钢筋设计位置计算而来)为上限,定位一根5 号槽钢,作为模块支架的Y 向限位(见图二)。5 号槽钢需要对比挑选,不可以采用废旧材料代替,直线度一定要好。定位从中间向两侧对称延伸,先点焊后补焊,防止热变形造成打的偏差。模块定位采用双向定位方式,Y 方向一般采用钢筋定位;X 方向可借助模块上面安装的内六角螺栓定位。定位听起来很复杂,实际操作并不困难而且,一定要“简单”,这决定了生产过程的效率,也就决定了工人对产品的认可,也就看出设计的成败。

5.5 偏差值考虑的因素和设计

高铁预应力管道设计偏差一般要求为小于等于4mm;目前,激光加工的机械误差为0.3mm;钢筋径向的偏差和加工误差不超过1mm。考虑到施工的具体难度,比如焊接热变形、钢筋调直弯曲等因素,定位螺栓固定后,钢筋放入、焊接后网片拿出必须顺利。所以定位螺栓间放入钢筋后必须有间隙,此间隙一般不超过钢筋直径的百分之十,即用直径为10mm 的直条钢筋做定位网,定位螺栓间的间隙最大可以设计到11mm(见图三)。这样这个设计,总体最大误差为1.3mm,即使考虑其他因素,误差也会小于设计要求的4mm。

实践是检验真理的唯一标准。该产品的开发和应用,极大提高了定位网的质量,并为下一步机器人焊接提供了可行性保障。也为应用的企业规范了管理、提升了信誉、提高了形象。该设计的应用,刺激了很多施工单位对自己管理的反思,目前,数控加工钢筋绑扎胎具逐步让很多工程技术人员认可并开始实施。大家可以期待,大量的数字化产品将会越来越多进入到工程领域中,工程人决不能被时代遗弃、遗忘,要紧跟科学技术前进的步伐,也让高铁这一名片在一带一路的发展国策中越来越亮。