基于堆栈降噪自编码网络的机械设备磨损状态识别

樊红卫,马宁阁,张旭辉,高烁琪,曹现刚,马宏伟

(1.西安科技大学 机械工程学院, 陕西 西安 710054;2.陕西省矿山机电装备智能监测重点实验室, 陕西 西安 710054)

0 引言

机械设备在长期运行中由于内部零件存在相对运动,零件表面会出现摩擦磨损。磨损不仅会造成材料损耗,还会降低机械设备工作可靠性,增加故障率[1]。煤矿井下环境复杂恶劣,且机械设备多处于重载工作状态,加剧了零件表面磨损,容易引发生产事故。因此,有必要对机械设备磨损状态进行识别,以便及早发现设备潜在故障,从而对设备进行有效维护。

油液分析技术是机械设备磨损检测的重要手段,通过分析机械设备油液中磨粒的形态、尺寸等信息,可判定设备的磨损类型和原因。油液分析技术包括光谱分析、铁谱分析、颗粒计数等[2],其中铁谱分析能够检测的磨粒尺寸范围更广[3],在获取磨粒分布图像方面具有一定优势。铁谱分析利用高梯度强磁场将油液中的磨粒按一定规律依次分离,通过对磨粒进行定性、定量分析,获得机械设备状态信息。

磨粒铁谱图像识别[4]是铁谱分析技术中的重要研究方向,通过对磨粒铁谱图像的预处理、特征提取等实现机械设备磨损状态识别。经典的铁谱图像智能识别通常采用机器学习算法对磨粒进行自动分类,存在较多人工干预,普适性较差。近年来,随着深度学习[5]在计算机视觉领域的飞速发展,基于深度学习的图像识别已成为主流研究方向,具有智能化程度高、适用范围广等优点。自编码(Auto-encoding,AE)网络是一种典型的深度学习方法[6-7],本文在其基础上提出一种堆栈降噪自编码(Stacked Denoised Auto-encoding,SDAE)网络,通过该网络自动提取磨粒铁谱图像的深层特征并进行分类,从而实现机械设备磨损状态智能识别。

1 基本原理

1.1 AE网络

AE网络[8]属于前馈神经网络中的非循环神经网络,是一种3层无监督学习网络,结构上分为编码器和解码器2个部分,如图1所示。

图1 AE网络结构Fig.1 AE network structure

编码器将输入样本xi(i=1,2,…,n,n为样本数)通过激活函数h(·)变换到低维空间。

y=h(xw+b)

(1)

式中:y为隐含层输出矩阵;x为输入样本矩阵,x=[x1x2…xn];w为编码器的权值矩阵;b为编码器的偏置矩阵。

解码器将低维空间的信号y通过激活函数f(·)逆变换到高维空间,进而重构输入样本。

z=f(y)=f(h(xw′+b′))

(2)

式中:z为重构后的样本矩阵,z=[z1z2…zn],zi为重构的输入样本;w′为解码器的权值矩阵;b′为解码器的偏置矩阵。

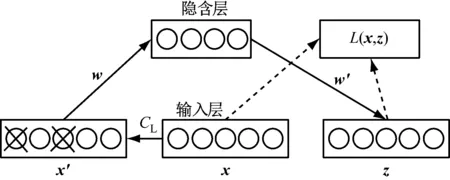

1.2 降噪自编码网络

在实际应用中,训练样本经常会混入噪声,导致通过AE网络学习得到的特征出现偏差。降噪自编码(Denoised Auto-encoding,DAE)网络在AE网络的基础上加入噪声,通过学习含噪声的数据,提取更具鲁棒性的特征[9]。DAE网络结构如图2所示,引入条件分布CL给定产生损坏样本的概率,得到加噪后的输入样本矩阵x′,利用损失函数L(x,z)计算重构误差,通过最小化重构误差提取输入样本的有效特征。

图2 DAE网络结构Fig.2 DAE network structure

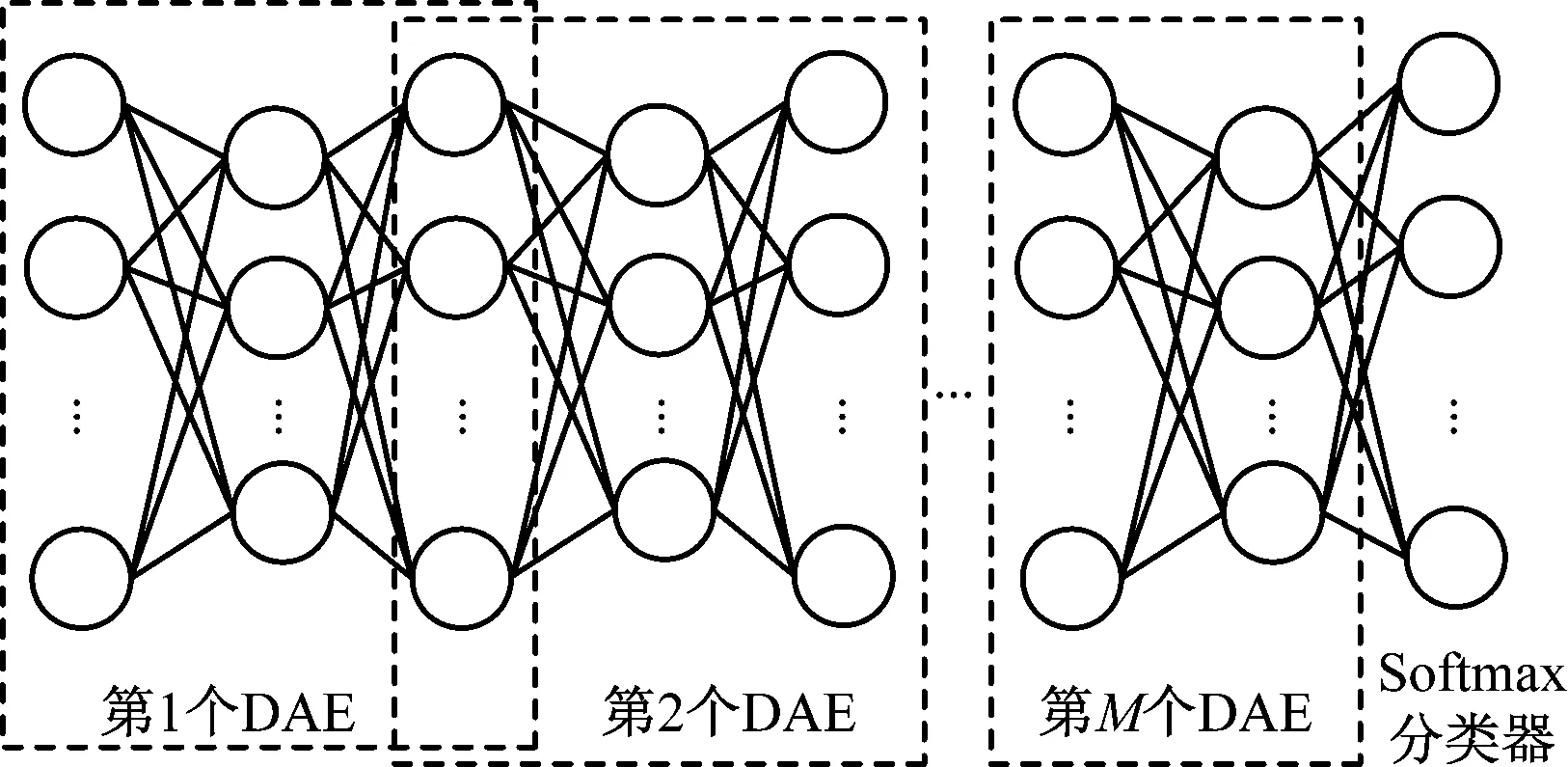

1.3 SDAE网络

为提取输入样本的深层特征,采用深度网络结构[10-11]将DAE逐层堆叠,构成SDAE网络,如图3所示。下一个DAE网络隐含层的输入为上一个DAE网络隐含层的输出,网络使用无监督学习[12]的方式完成堆叠过程。SDAE网络作为无监督学习网络,能够提取输入样本的深层特征并进行特征编码,但无法进行样本分类。因此,在SDAE网络最后一层添加Softmax分类器,使整个网络变成有监督学习网络。

图3 SDAE网络结构Fig.3 SDAE network structure

2 机械设备磨损状态识别

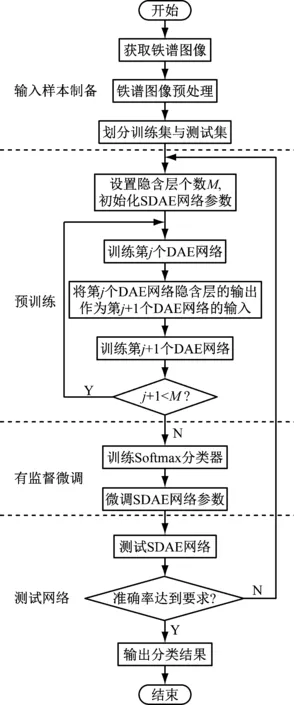

基于SDAE网络的机械设备磨损状态识别流程如图4所示,具体步骤如下。

图4 机械设备磨损状态识别流程Fig.4 Flow of wear state recognition of mechanical equipment

(1) 利用铁谱分析仪获取磨粒铁谱图像[13],对图像进行灰度化、增强、分割等预处理,并划分训练集与测试集。

(2) 搭建SDAE网络,根据训练集输入样本的数据维度和故障类别分别确定输入层和输出层的神经元数量,初始化SDAE网络参数(如激活函数、优化器和学习率等),根据不同参数下网络训练结果确定SDAE网络最优参数。

(3) 采用逐层贪婪算法[11]训练各个DAE网络,将上一个DAE网络隐含层的输出作为下一个DAE网络隐含层的输入,完成SDAE网络预训练。

(4) 在最后一个DAE网络隐含层后添加Softmax分类器进行训练,得到带标签的磨粒铁谱图像,并使用带标签的磨粒铁谱图像有监督微调SDAE网络参数。

(5) 使用测试集测试SDAE网络,若测试准确率达到预定要求则输出分类结果,否则转至步骤(2),继续调整SDAE网络参数。

3 实验验证

3.1 实验平台

由于煤矿机械设备多采用齿轮传动,为了制备实验所需的铁谱图像,搭建齿轮传动平台,如图5所示。该平台采用变频电动机作为动力源,变频电动机的输出轴依次连接由二级行星齿轮、二级直齿轮构成的减速器和用于模拟负载的磁粉制动器。

图5 齿轮传动平台Fig.5 Gear transmission platform

收集齿轮传动平台运行一段时间后的油液样本,通过铁谱分析平台(图6)将油液样本中的磨粒分离出来,并使磨粒通过磁场沉积在玻璃基片上,完成谱片制作。将谱片置于显微镜下观察,获取磨粒铁谱图像。

图6 铁谱分析平台Fig.6 Ferrography analysis platform

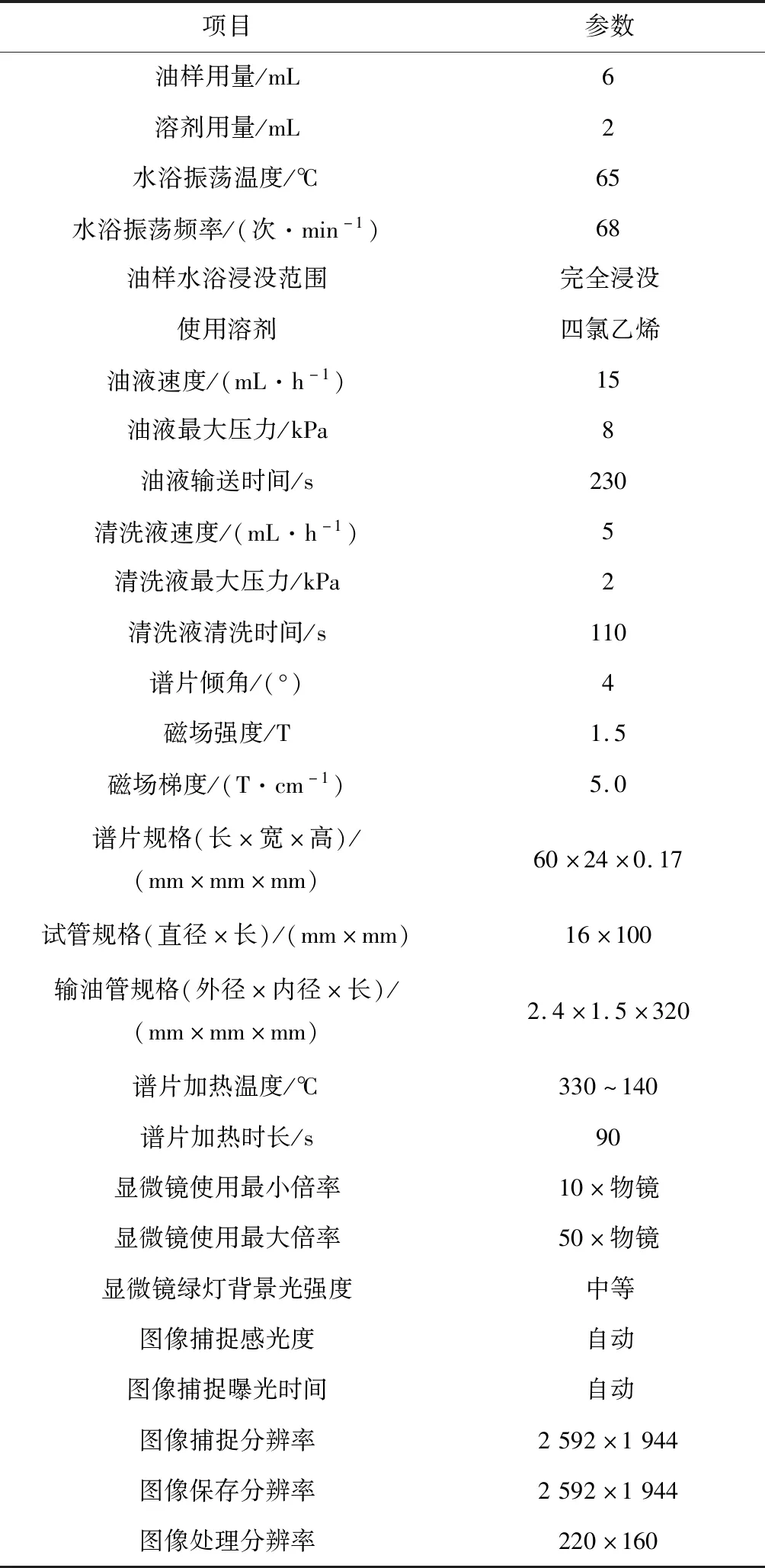

铁谱分析平台主要参数见表1。

表1 铁谱分析平台主要参数Table 1 Main parameters of ferrography analysis platform

3.2 实验数据

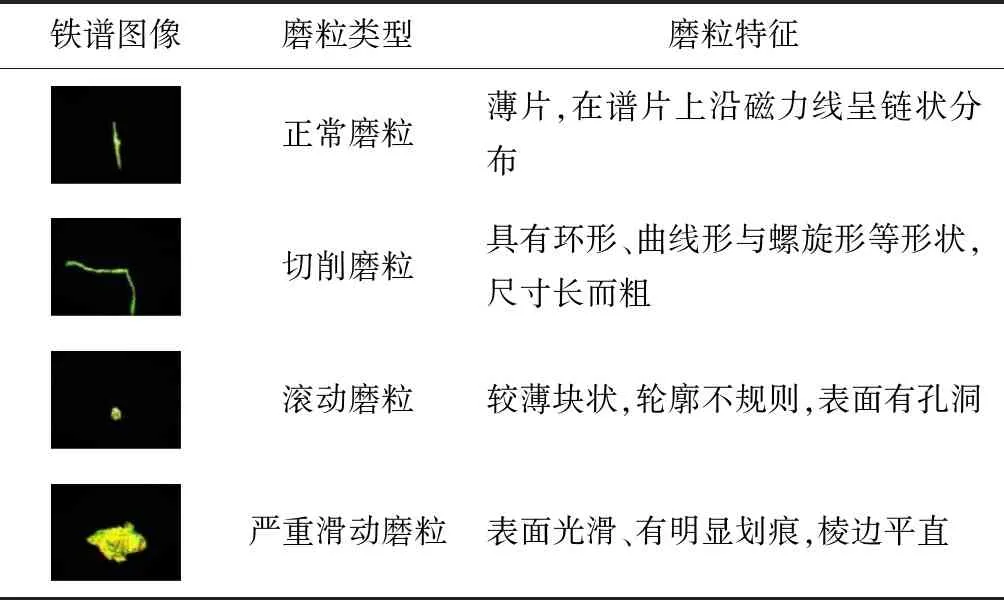

根据不同机械设备磨损状态,可将磨粒分为正常磨粒、切削磨粒、滚动磨粒和严重滑动磨粒,4种磨粒对应的铁谱图像及特征见表2。

表2 磨粒铁谱图像及特征Table 2 Ferrographic images and features of wear particle

铁谱图像制备工艺复杂、周期较长,难以在短时间内获取大量合格的样本供SDAE网络训练,因此需要对样本进行扩充。通过背景处理[14]和图像增强的方式对样本进行平移、旋转、对比度增强和翻转操作,将原始小样本扩充为深度学习所需的大样本。

3.3 SDAE网络参数

选用Tensorflow作为深度学习框架,借助Python语言搭建由2个DAE网络堆叠组成的SDAE网络。设置输入层神经元个数为784,第1个DAE网络隐含层神经元个数为400,第2个DAE网络隐含层神经元个数为100,输出层神经元个数为4,损失函数采用交叉熵。将铁谱图像划分为训练集和测试集,针对SDAE网络中激活函数、优化器和学习率等关键参数进行研究,最终确定合理的网络模型。

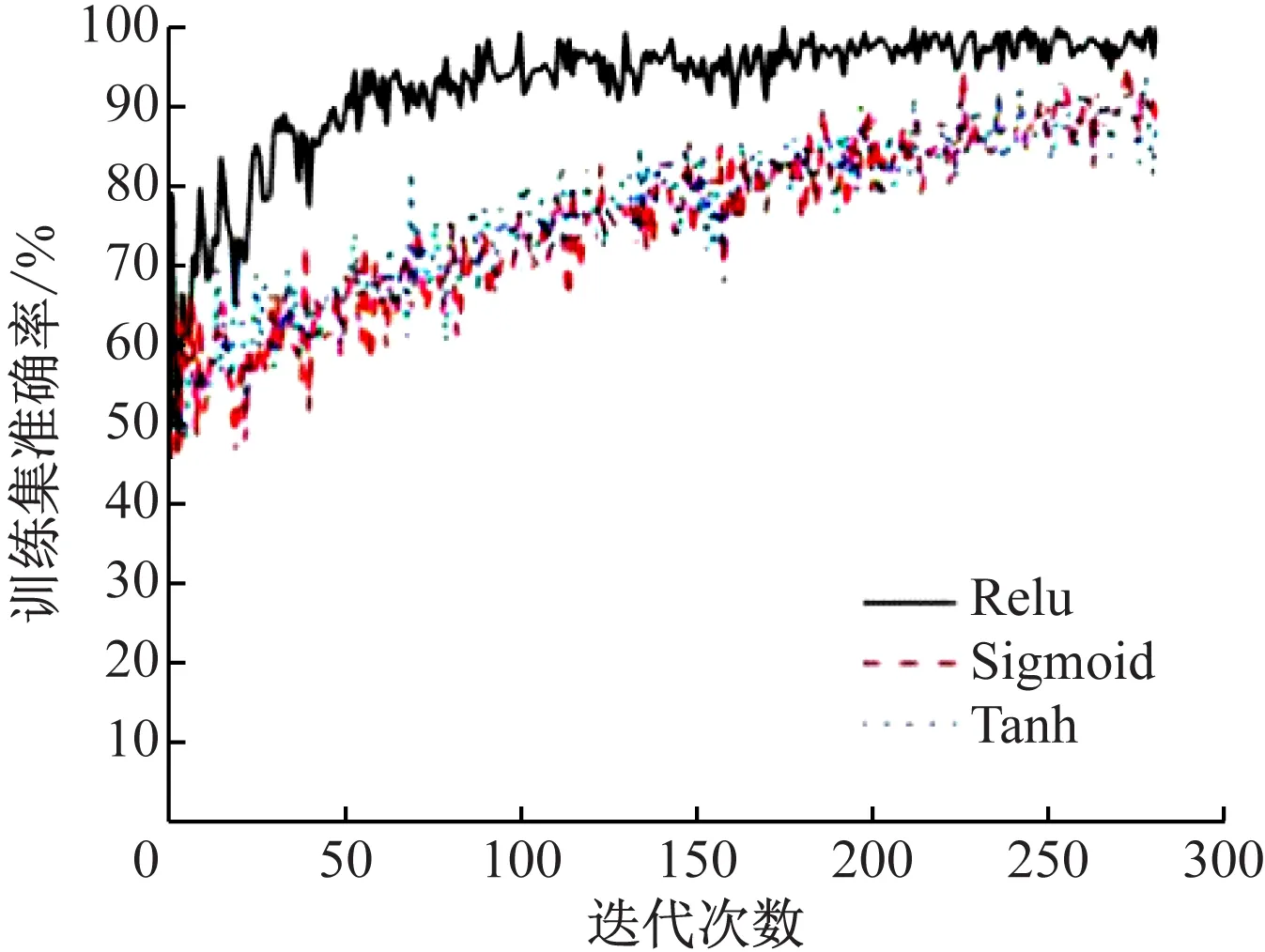

3.3.1 激活函数

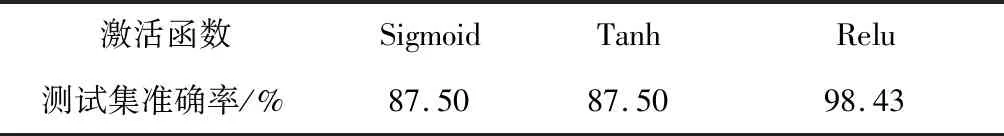

激活函数为神经元提供模拟复杂数据集所需的非线性特征[15],该函数取所有输入的加权和,进而生成一个输出信号。分别设置激活函数为Sigmoid,Tanh,Relu,SDAE网络训练过程中训练集准确率如图7所示,测试集准确率见表3。

图7 不同激活函数下训练集准确率Fig.7 Accuracy of training set under different activation functions

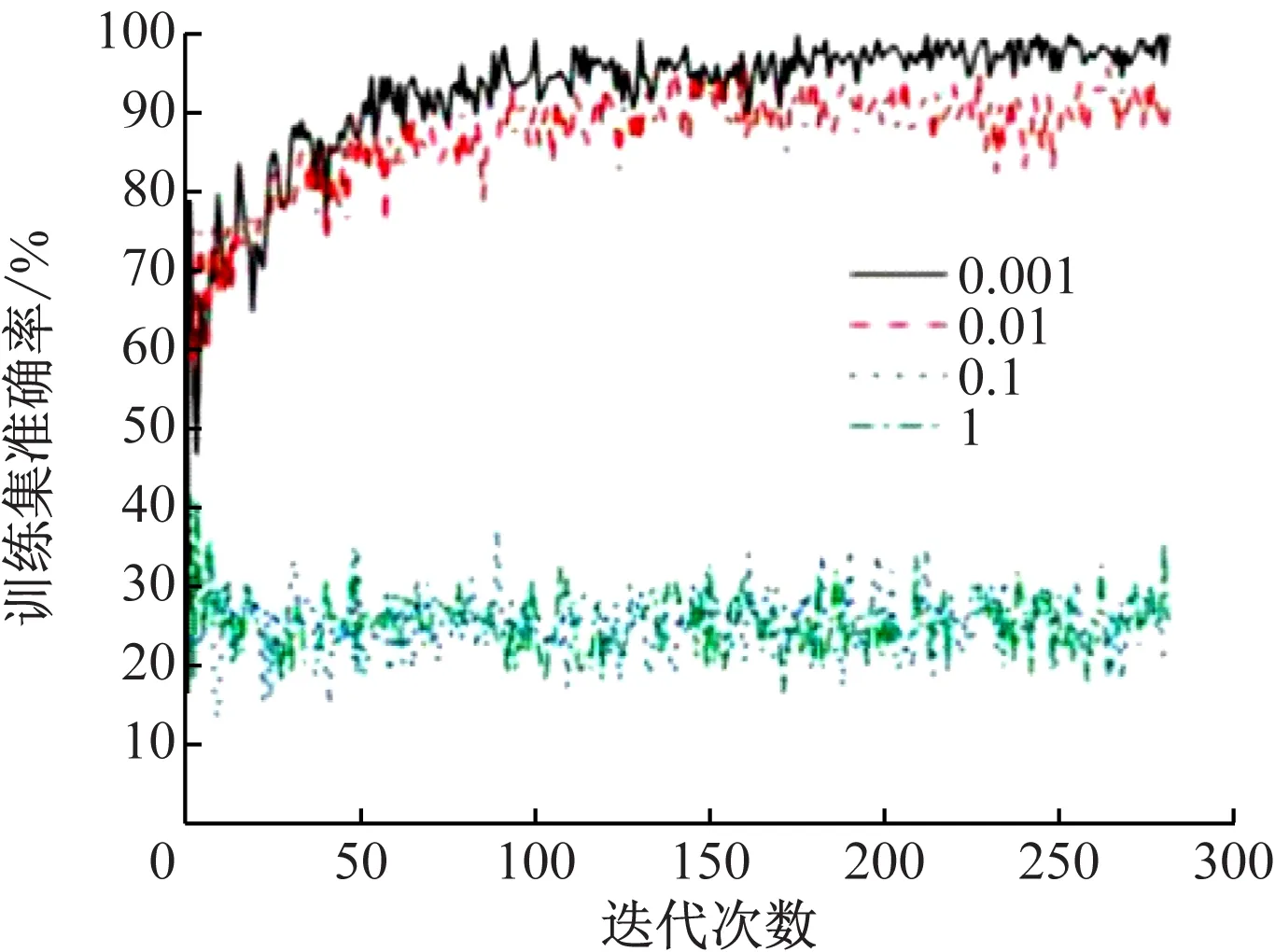

表3 不同激活函数下测试集准确率Table 3 Accuracy of test set under different activation functions

从图7可看出,在迭代初期采用Relu函数的网络训练集准确率增长显著且很快趋于稳定,迭代末期训练集准确率稳定在98%左右且未出现剧烈振荡;采用Sigmoid,Tanh函数时,在相同周期内训练集准确率从一个较低水平开始持续增长且最终未能稳定在较高水平。从表3可看出,采用Relu函数的网络测试集准确率最高,达98.43%。因此选择Relu函数作为SDAE网络的激活函数。

3.3.2 优化器

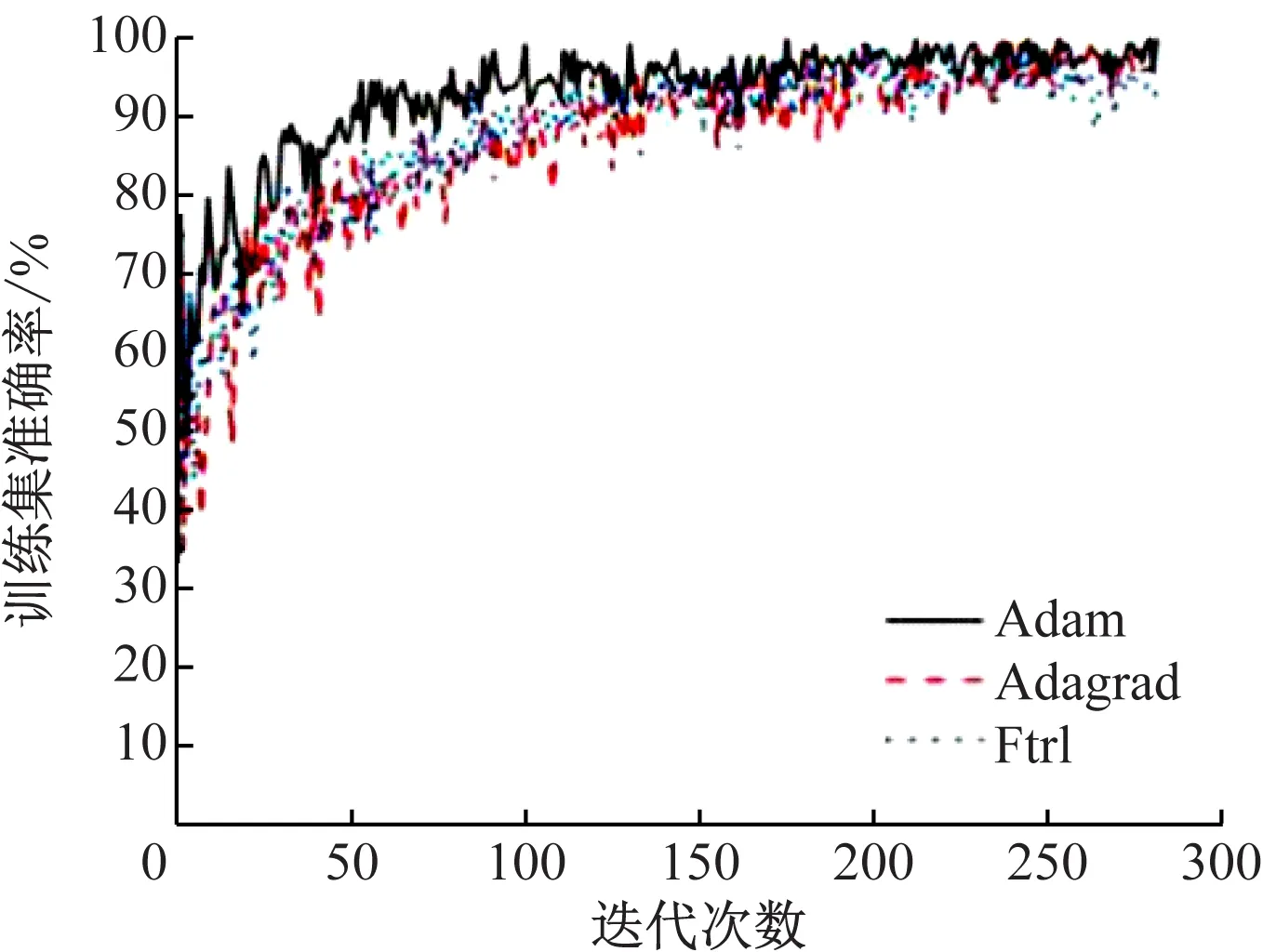

优化器的任务是调整网络训练的损失至最小值[16],即使网络的重构误差达到最小值,进而提取输入样本的深层特征。分别设置优化器为Adam,Adagrad,Ftrl,SDAE网络训练过程中训练集准确率如图8所示,测试集准确率见表4。

图8 不同优化器下训练集准确率Fig.8 Accuracy of training set under different optimizers

表4 不同优化器下测试集准确率Table 4 Accuracy of test set under different optimizers

从图8可看出,使用Adam优化器的网络更快达到稳定,训练集准确率稳定在99%左右;Adagrad,Ftrl优化器在整个训练过程的准确率比Adam优化器低。从表4可看出,使用Adam优化器的网络测试集准确率最高,达98.43%。因此选择Adam作为SDAE网络的优化器。

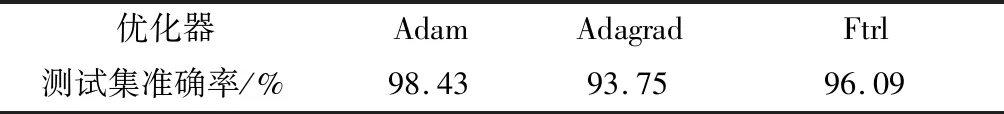

3.3.3 学习率

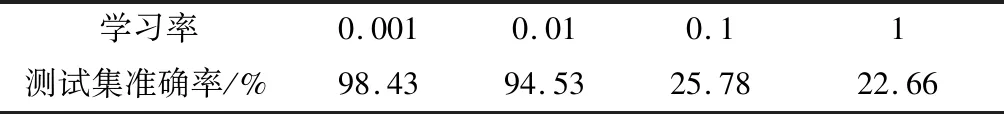

学习率影响网络收敛到局部最小值的速度。若学习率设置过大,网络损失梯度相应增大,产生较大的波动;若学习率设置过小,网络收敛速度降低,所需训练时间过长[17]。分别设置学习率为0.001,0.01,0.1,1,SDAE网络训练过程中训练集准确率如图9所示,测试集准确率见表5。

图9 不同学习率下训练集准确率Fig.9 Accuracy of training set under different learning rates

表5 不同学习率下测试集准确率Table 5 Accuracy of test set under different learning rates

从图9可看出,当学习率为0.001时,网络在整个迭代周期内训练集准确率高达98%左右且未出现强幅振荡;当学习率为0.01时,整个训练过程的准确率较学习率为0.001时略差;当学习率为0.1和1时,训练集准确率很低。从表5可看出,当学习率为0.001时,测试集准确率最高,达98.43%。因此选择SDAE网络的学习率为0.001。

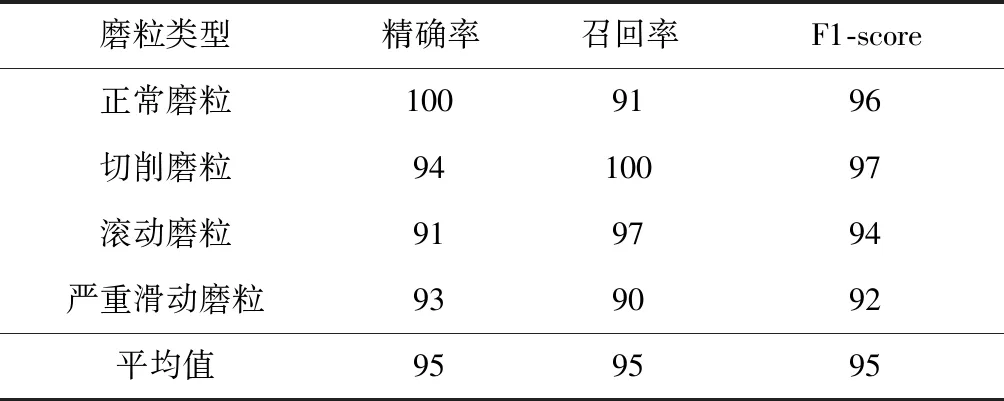

3.4 SDAE网络性能评价

采用精确率、召回率、F1-score 3个指标[18]评价SDAE网络对机械设备磨损状态的识别能力。精确率用于衡量SDAE网络对正样本分类的准确程度,精确率越高,表明分类结果越准确;召回率是针对全体样本而言,反映分类结果的全面程度,召回率越高,表明分类结果越全面;F1-score指标为精确率和召回率的综合结果,F1-score越高,表明分类综合性能越好。当SDAE网络的激活函数为Relu、优化器为Adam、学习率为0.001时,网络评价结果见表6。

表6 SDAE网络评价结果Table 6 Evaluation results of SDAE network %

从表6可看出,4类磨粒铁谱图像识别的精确率平均值达95%,表明SDAE网络对磨粒铁谱图像分类的准确程度较高,其中对正常磨粒铁谱图像的分类效果最好,未出现误检现象;召回率平均值为95%,表明SDAE网络分类结果较全面,其中对切削磨粒铁谱图像分类时未出现漏检现象;F1-score平均值为95%,表明SDAE网络的分类综合性能较好。

4 结语

提出了一种基于SDAE网络的机械设备磨损状态识别方法。通过SDAE网络对磨粒铁谱图像进行深层特征提取,并在有监督微调下对铁谱图像进行自动分类,实现了机械设备磨损状态智能识别。实验结果表明,采用Relu激活函数、Adam优化器和0.001学习率时,SDAE网络性能最佳,识别准确率为98.43%。