一种车身前舱焊装双滑台设计与分析

(上汽通用五菱汽车股份有限公司技术中心 545007)

0 前言

汽车市场竞争无处不在,并逐年加剧。为了在市场博弈中获得更大竞争优势,车企不断加速推出更能符合消费者需求的车型。车型的迅速换代,需要汽车焊装装备的快速同步更新,多车型柔性化焊装生产线成为最适应市场需求的焊接生产线发展趋势。本文介绍一种车身前舱双滑台,协同机器人,实现汽车车身前舱分拼高柔性、高节拍焊装。满足车型更新换代对于焊接生产线的研发周期需求,同时亦能达到较高基础配套设备设施利用率,降低企业的设计、制造和导入成本。

1 设计需求

汽车车身前舱系统如图1所示,主要由主大梁系统、前轮罩系统、水箱框架系统、前围板总成和上安装板(或前延伸板)总成等组成。前舱实现整车的布置功能和保障整车的性能要求,是车身结构最重要的组成部分之一[1]。

车身前舱分拼焊装采用人工上件、机器人焊接和机器人搬运组合的形式,实现前舱分拼高节拍焊装生产,同时还要能满足不同车型柔性和新车型快速低成本的设计、制造导入。

图1 前舱系统示意图

柔性前舱分拼焊装生产纲领如下。

(1)操作方式:人工装件、机器人焊接、机器人转运。

(2)设备柔性方式:人工切换车型设备。

(3)生产节拍:设计节拍50JPH(节拍时间64.8 s)。

(4)设备故障停机率≤1.5%(每月)。

2 设计分析

2.1 安全分析

安全的机械设计才能保证机械生产正常运行。在进行分拼焊装工装设计时,考虑在不同运行条件下可能会出现的问题,对其进行安全风险识别。前舱分拼焊装要求人工装件与机器人焊接、搬运进行空间上的隔离,设计之始就杜绝人机交互存在的安全隐患,从而在前舱分拼焊装的高自动化、高节拍生产中实现人的安全保障。

2.2 柔性分析

汽车用户需求快速变化,汽车产品技术生命周期变化,产品与时俱进,产量随汽车市场不断波动,以及制造内部的不稳定性等,都将促使企业保持必要的制造柔性。柔性制造代表着制造业的发展方向,其特性决定了它在适应环境不确定性、市场需求波动性有着天然优势。

前舱分拼总成不同平台的车型在外观上存在较大差异。前舱分拼的焊装工装直接共用会非常困难,且后续不具备工装拓展能力。为满足不同车型前舱焊装设备柔性化需求,前舱分拼焊装采用车型定位工装整体切换方式,实现焊装生产线多平台车型柔性生产。

2.3 导入分析

前舱焊装工装,工艺布局设计形式多样,工装结构重复类似。这对工装设备的设计研发、加工制造是大量重复性工作,浪费人力物力资源还延长了新车型项目导入周期。通过对以往项目分析,对焊装工装工艺布局形式、工装设计结构进行总结提炼:为满足新车型的快速低成本导入,需要将设备进行标准化、模块化设计,以新车型导入设计加工量最少为目标。当前舱产品结构发生变化时,只需要针对性设计与前舱变化相关位置的定位夹紧工装即可,最大限度地进行工装快速设计、制造导入。

图2 双滑台工艺布局图

3 工艺设计

3.1 工艺布局

通过对不同柔性焊装方案的对比,结合前舱分拼焊装需求,我们自主研制了一种车身前舱双焊装滑台,双滑台的工艺布局如图2所示。

前舱双焊装滑台采用人工上件预装,后通过滑台工装将零件定位夹紧后滑移到机器人焊接搬运区。这能实现人工作业与机器作业空间上的隔离,消除人机交互潜在安全隐患。在人工上件区域,设置有安全光栅、双手同步确认按钮,进一步进行员工安全风险消除。

双焊装滑台,滑台A 与滑台B 形式与内容上是一样的。滑台的长度能保证现有及后续车型在定位工装滑移后,能实现人工作业区域焊接区空间上的隔离。在滑台A 与滑台B 距离上的布局,搬运机器人的抓取皆可达,又有空间布置零件工位器具和人工作业空间需求。

考虑焊点分布、滑台结构形式和生产节拍等前提下,满足高节拍、布局紧凑和成本节约等生产需求。最终工艺布局采用4 台焊接机器人进行焊接,一台搬运机器人进行搬运。

3.2 节拍分析

根据前舱双滑台焊装设备布局及工位机器人的具体数量与分布,进行初步的工位节拍分析。如图3所示的双滑台焊装时序图,双滑台焊装布局可满足50JPH 的生产节拍输出,此种形式的工艺布局可满足柔性前舱分拼焊装生产纲领要求。

图3 双滑台焊装时序图

滑台焊装工艺时序过程提如下。

(1)操作工人:取件、上件、回退、按双手按钮。零件上件多,需要按一定顺序上件预装,此工序用时29.0 s。

(2)滑台工装:夹具关夹、滑台滑移到位,此道工序用时9.0 s。

(3)焊接机器人:离开HOME 点、焊接、回Home 点,零件搭接涉及定位焊点多,焊点分布不集中,此工序用时69.0 s。

(4)搬运机器人:离开HOME 点、搬运、回Home 点,此工序用时12.0 s。

(5)滑台工装:夹具开夹、滑出到位,此道工序用时9.0 s。滑台夹具开夹在搬运抓手搬运抓取之前,时间累算在此工序。

以上是单滑台的工艺过程,整个工艺过程合计128.0 s。双滑台时序是:B 台在A 台完成第64.0 s 时开始。A 台与B 台往复循环进行。平均节拍为64.0 s,小于节拍要求时间64.8 s(50JPH)。

4 工装设计

根据需求进行设计分析和工艺布局,工装设计分滑台基础部分和滑台可切换部分。其中滑台基础部分起滑台可切换部分的对中定位作用,不涉及车型,不切换。滑台可切换部分为前舱分拼定位夹紧工装,此部分涉及车型。不同车型柔性就是通过可切换部分的切换实现的。

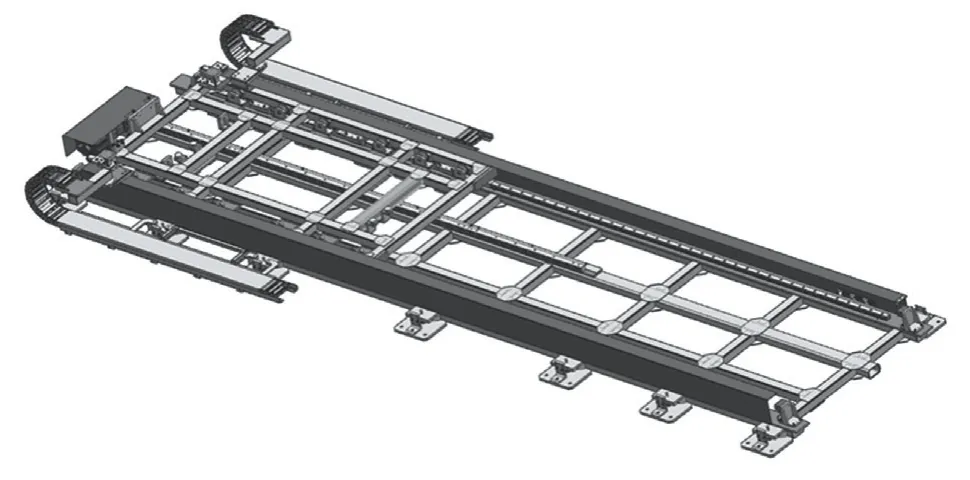

4.1 滑台基础(图4)

滑台基础采用长距离重载高速滑移机构,选用伺服电机驱动、齿轮齿条机构传动以及直线导轨滑移的结构形式。滑台的动力单元是滑台的关键部件,合理的动力选型能够提高滑台工作效率,减少后期维护成本、降低设备运行故障率。伺服电机具有调速比大、控制精度高、反应速度快、调试简单和可靠性高等特点。其在速度、位移和响应时间等参数上可被准确地控制,是常用的驱动装置。

图4 滑台基础

滑台的动力传动为:齿轮齿条可以将回转运动转化为直线运动,能将伺服电机转动,转为滑台的直线往复运动。齿轮齿条具备传递功率大、传递效率高、工作平稳、可靠性高以及适用于重负载长距离传动等优点,因此本设计采用齿轮齿条机构传动。

滑台的滑移使用直线导轨。直线导轨用于支撑和引导滑台在高负载情况下,实现滑台高精度的直线往复运动。直线导轨定位精度高、运动速度高、驱动力矩低以及使用寿命长,被本设计采用,本设计为双导轨多滑块设计。

4.2 可切换滑台(图5)

前舱分拼定位工装夹具,其结构、功能直接影响前舱的焊装质量、生产效率。新车型导入设计加工量越少越好,可缩短车型导入项目周期,降低导入制造、加工和调试成本。这需要对可切换滑台进行模块化与标准化设计。

工装夹具设计速度的快慢、质量的好坏直接影响整个产品的交货期和质量。因此,基于模块化、标准化的工装快速设计导入对提高工装设计效率、设计质量、降低成本是非常必要的[2]。对于前舱分拼来说,工装夹具的模块化、标准化是满足成本控制和产品研制周期最优的办法。滑台工装夹具的模块化应具备功能独立性和结构完整性,主要以已有的参数化模型的复用为主,部分关键部件采用专用化设计。

前舱焊装夹具,通用标准化件有标准定位销、标准限位块、标准支基和标准垫片等。模块化结构单元包括与滑台基础对接的BASE 部分、夹具中使用的滑移单元和定位夹紧单元等。与滑台基础对接的BASE 部分,其作用是承载夹具支撑、定位和夹紧单元,不同车型滑台BASE 都有相同的框架、导向和定位结构,新车型的导入只需要根据工装布置进行相应的BASE 安装孔位设计即可。

滑移单元是针对前舱分拼相同位置系统使用的滑移机构,其承载的载荷大致相同。因此可以针对不同滑移距离进行模块化,设计者直接根据需要进行选用装配设计即可。

图5 可切换滑台

定位夹紧单元采用参数化的模块设计,针对不同长度压臂,修改压臂长度参数,即可实现夹紧单元的快速设计。模块化的结构都是经过现场实践检验认可甚至改进过的的形式,属于成熟稳定的工装结构。这在一定程度上避免了因设计者考虑不周,而引发的设计变更,及设备后期使用维护问题。变相缩短了新车型上市时间,节约了工装变更成本。

工装的模块化、标准化不仅大幅度提高了设计效率,而且降低了工装制造和管理成本。标准件的使用更是缩短了设备制造组装周期,实现新车型工装快速、低成本的设计制造导入。这对企业工装设计的标准化工作也起到助推作用,对其他工位的工装设备形式、结构方案提供了借鉴与参考。

5 结束语

在工装设备柔性、高节拍生产的需求前提下,通过人工上件、机器人焊接、机器人搬运进行双滑台工艺布局,工装模块标准化设计,满足前舱分拼焊装生产纲。车身前舱双滑台的应用,使不同车型前舱可柔性生产,新车型能快速导入,这是对基础设备设施的高效利用,是工装设备资源的合理分配。

对柔性方式的探索、结构模块化的总结,都是车企智能转型、强化基础的必然过程,在制造数字化、智能化产业变革中,车企车身工装设备需保持不断创新,才能走出独具特色的强大智造之路。