异形管件内涂层烘炉新型输送机构

黎旭颖,马宏亮,高斐然

(1 奥蓝特(天津)科技发展有限公司,天津 300350;2.天津福臻工业装备有限公司,天津 300350)

在石化行业内,大量内部有防腐涂层输送管件用于各种生产设施中,管件在其内部防腐涂层生产的过程中需要在管件内部喷涂液体涂料或粉末涂料之前或者之后进入烘炉内低温烘烤,完成内部涂层的烘干和固化。随着对多品种异形内涂层管件需求的增加,特别是国际上对弯头、变径和三通等内涂层管件的订单成倍增长,促使这类品种规格较多、形状多样的管件内涂层加热烘烤的生产工艺发生变革。以往应对多规格、异形内涂层件的喷涂过程中的加热烘烤以完成管件的喷涂前预热或喷涂后固化的工艺设备都是通过间歇周期式加热烘烤炉来实现的,这类周期烘烤加热炉主要有两种型式:一种是固定炉底室式炉,另一种是活动车底室式炉。这两种室式烘烤炉均配置管件拾取机械手,机械手或伸入炉内装料和取料,或在开出炉外的台车上面装料和取料。虽然这两种烘烤炉的装料和取料的位置不一样,但从热工工艺角度而言,它们都是间歇式的周期炉,即管件预热和固化是按批次呈周期性进行的。在管件烘烤的一个周期内,烘烤炉的运行是必须有管件出炉拾取前的升温、 保温,还要有降温、管件入炉的工艺过程。因此使用这类周期烘烤炉完成管件的预热和固化工艺,必然存在生产效率偏低、单位炉底面积产能低、能源消耗高等缺陷,要想彻底解决必须采用连续式烘烤炉实施管件的预热和固化。为此目的,这种连续式烘烤炉的连续输送机构需要满足多品种异形管件在尺寸和形状方面的多样性,采用新型承托链条;为保证管件出炉后保持较高温度以满足喷涂工艺要求,常规管件自动快速出料机构[1]无法用于异形管件的出炉操作,而采用输送链板双向快速往复运行方式则可以有效解决。

为从根本上解决异形管件内涂层连续烘烤炉输送存在的难题,提高产品产量、降低能耗,借鉴涂装机械化、工业炉输送等领域的设计理念和实施工艺[2-5],我们开发研制了专门针对多品种异形内涂层管件喷涂生产工艺应用的一种新型连续式烘炉输送机构。本文论述的是这种新型烘炉输送机构的功能特点、结构组成、工作原理和应用实例。

1 新型内涂层烘炉输送机构功能特点及实际应用

1.1 功能特点

如图1 所示,新型内涂层烘炉输送机构主要由输送链板装置、 链条驱动装置、 电控装置等部分组成,其功能是输送链板装置承载各种规格的异形管件,在烘炉内按照设定的生产节拍沿出管方向间断运动完成加热升温,在管件出炉时输送链条能够快速向炉外运行,随后管件马上被机械手拾取,此后输送链板能够快速朝着炉内反向运行使得后续管件回到炉内,在达到并保持较高温度后再出炉。输送链板上面管件的前后运行距离,由炉内、炉外光电检测开关采集管件位置并传输给PLC 进行自动程序控制,实现异形管件加热及快速出炉的自动控制,运行状态可以在触摸屏上显示并有指示灯提示。

图1 新型内涂层烘炉输送机构外形图

1.2 实际应用

多套应用于国外中东沙特、 阿联酋等国家管件涂层公司多规格异形管内涂层连续烘烤预热炉(小时最大产量100 只,最大产量8 t),产品种类有弯管和三通,产品规格Φ168~610 mm。输送机构使用效果达到预期,实现异形管快速、稳定、安全出炉,提高了设备产能、降低能源消耗、保证产品质量。以此新型输送机构为创新点的异形管件内涂层烘炉的使用不仅为国外用户带来了可观的经济效益,也为研制单位拓宽了工艺及设备的应用市场。

2 新型内涂层烘炉输送机构组成及运行

2.1 输送链板装置组成及运行

如图2 所示,承托管件的输送链板通过链条齿形咬合与出炉侧主动链轮和导向链轮、 进炉侧主动链轮和导向链轮上部安装在一起,上层输送链条底部与安装承托纵梁上面的上导轨接触、 上层输送链条底部与安装地面上的下导轨接触。出炉侧支架、进炉侧支架分别用来安装和固定各自的主动链轮、支承的立柱、横梁、纵梁用来承托管件及输送链板的向下载荷。根据内涂层烘炉的长度需求和出炉侧、进炉侧的管件存放空间工艺要求,确定进出炉两侧主动链轮的中心距和与烘炉的定位要求,最终确定输送链板装置的长度尺寸及相关长度及高度结构尺寸。当管件需要向出炉方向运行时,出炉侧主动链轮带动输送链板逆时针转动,进炉侧链轮则为从动链轮;当管件需要向进炉方向运行时,则由进炉侧主动链轮带动输送链板顺时针转动,出炉侧链轮则改为从动链轮。就这样通过输送链板带动异形管件沿着烘炉出炉和进炉方向交替变换,异形管件不断出炉被机械手拾取,输送链板承托管件实现炉内加热、保温和出炉的快速运行以及管件返回炉内保温的快速反向运行,最终完成异形管件涂层预热烘烤和高温出炉工艺过程。

图2 新型烘炉输送机构链板装置组成图

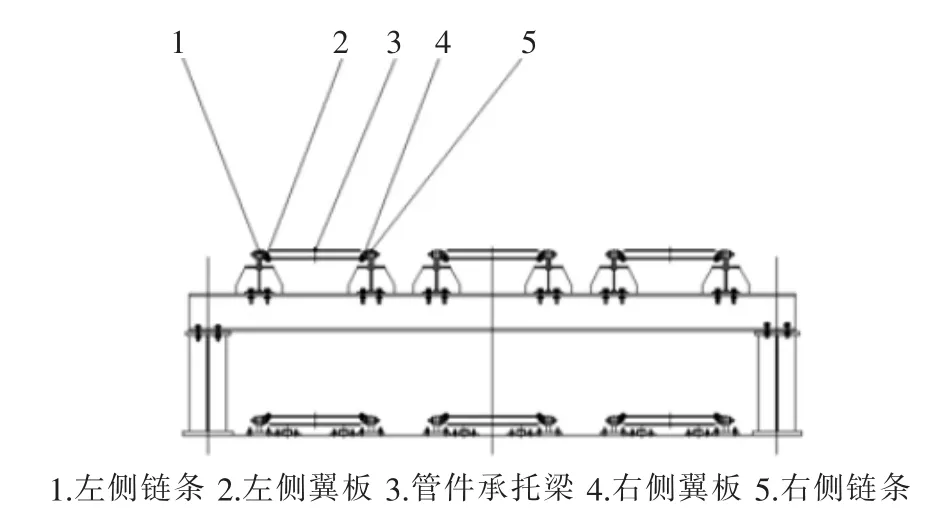

如图3 所示,新型输送链板由两侧滚动链条、链条内侧安装翼板和中间管件承托梁通过标准紧固件安置成为一体的“履带式”链板,管件承托梁采用方形钢管结构,其长度和间距考虑到异形管件的规格形状设计确定。考虑到处理的内涂层异形管件规格较多,尤其是长度方向差异较大,将链板分成三排布置安装、准确计算布置间距,按照异形管件长度方向分为三个系列在链板上面合理排布。这样就可以在尽量多的排布异形管件的前提下,保证管件运动时非常“平稳”、不会发生“窜动”,既可以满足产品规格较多的需求、提高烘炉输送机构的生产效率,又方便链板自身组装和就位、提高机械运行的可靠性。

2.2 链条驱动装置结构和运行

图3 新型输送链板结构及安装图

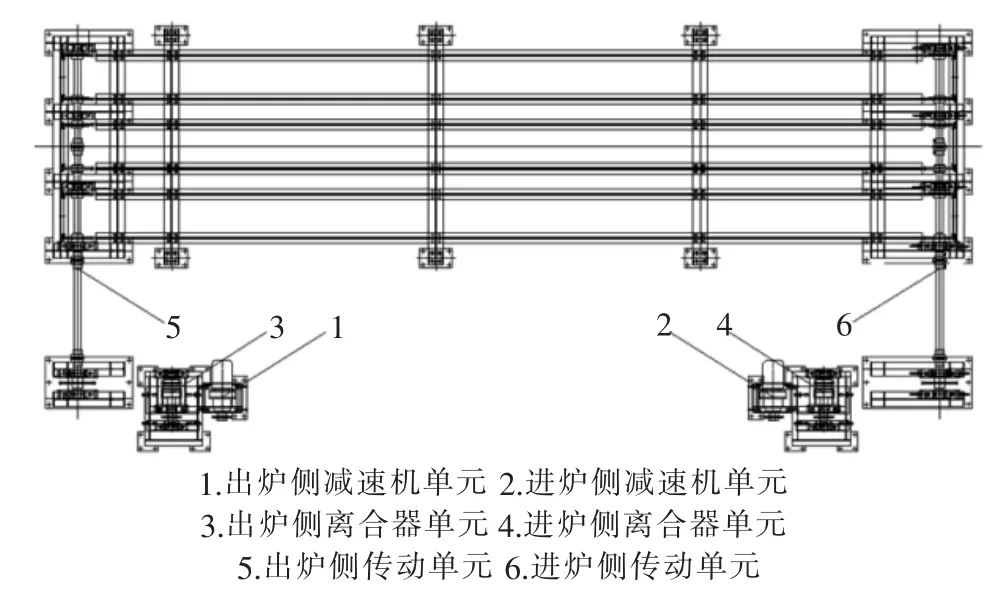

如图4 所示,新型链条驱动装置安装在输送链板装置的一侧位置上,在进炉侧及出炉侧位置上均安装减速机、离合器和传动三个单元。减速机单元包括:电机-减速机、固定支架、定位板、输出链轮以及安装紧固件等;离合器单元包括:电磁离合器、两级链轮、链轮轴、固定轴承、固定支架、定位板、输出链轮以及安装紧固件等;传动单元包括:输送链轮、链轮轴、固定轴承、定位板以及安装紧固件等。出炉侧和进炉侧均通过两套链条将动力传输给各自的输送链轮主动轴上,驱动输送链板装置沿着两个正反方向运行,需要注意的是两套动力传输不能同时输入到各自一侧输送链轮主动轴上,必须由电磁离合器控制,只能传输给一侧链轮的动力。

图4 新型链条驱动装置结构组成图

新型链条驱动装置的驱动原理如图5 所示,减速机输出动力使其输出轴上安装的减速机链轮高速转动,然后通过高速链条带动离合器传动轴上安装的离合器链轮旋转,再通过低速链条带动输送链轮低速转动,将驱动力传给链轮主动轴带动出炉侧主动链轮或者进炉侧主动链轮转动。如前所述驱动力只能传输到单一的驱动链轮上面,或者是出炉侧链轮、或者是进炉侧链轮,电磁离合器完成驱动力的传输需要两个膜片的“吸合”来实现。如图6 所示,进炉侧和出炉侧的离合器单元中的每套电磁离合器两侧通过传动轴各自连接一个链轮,以完成减速机驱动力的传输控制,当离合器通电后膜片“吸合”,两侧的链轮轴成为一体、两个链轮可以同步转动;当离合器断电后膜片“断开”,两侧是链轮轴分开、两个链轮不能同步转动,驱动传输就切断了。当链条驱动装置由出炉侧减速机提供动力时,出炉离合器接通,管件沿出炉方向运行;当链条驱动装置由进炉侧减速机提供动力时,进炉离合器接通,管件沿进炉方向运行;出炉侧和进炉侧电磁离合器必须和各自连接的驱动减速机处于相同的启动或关闭状态,这样才可以保证新型链条驱动装置始终处于可靠、安全的运行状态。

图5 链条驱动原理图

图6 驱动离合切换图

2.3 链条驱动装置自动控制原理

链条驱动装置需要根据管件的进出炉工艺来实施自动控制,首先管件要在进炉侧朝着出炉侧方向运行,然后依据生产节拍快速移动一段距离后停下,间隔一段时间后再快速向出炉侧移动一段距离后又停下,多次间歇运动直到管件到达出炉侧炉内检测工位,接下来进行管件出炉运行。当出炉侧外拾取工位检测“空位”时,管件快速沿出炉侧方向运行出炉并到达炉外拾取工位停下,该工位检测“占位”。上述过程驱动装置一直是由出炉侧减速机带动出炉侧链轮转动,管件朝着出炉侧运行的,出炉侧减速机及电磁离合器或启动或关闭。当炉外拾取工位的管件被机械手取走后,该工位检测又成为“空位”,此时管件就要朝着进炉方向反向运行,即进炉侧减速机带动进炉侧链轮转动;当出炉侧炉内检测工位检测“占位”时,进炉侧减速机停止转动,管件停止运行。由于每次管件的出炉和进炉来回运动中,出炉侧运行距离总是多于进炉侧运行距离,所以最终结果是输送链板带着管件沿出炉方向完成加热及快速出炉工艺的。

在此过程中管件的位置检测非常关键,炉外拾取工位和炉内到位检测是实现驱动装置切换运行的前提,另外为保证管件出炉、进炉运行的安全,还在出炉侧链条端部和进炉侧链条端部也设置位置“超限”检测光电开关。检测开关均选用进口红外线光电检测开关,以保证位置检测以及驱动运行的可靠性。管件快速运行冲击力较大、 启动和制动需要在较短时间完成,为此对减速机采用变频控制,选用进口电机和变频控制器,实现减速机启动、 制动的程序控制。电磁离合器“吸合”与“断开”的切换与对应的减速机同步进行,由PLC 可编程序控制器输出控制。同时PLC 还可以根据不同规格管件的排列方式,结合检测信号的差异点编制不同的自动控制程序,实现多种规格异形管件的内涂层喷涂预热生产工艺。

3 结语

针对异形内涂层管件生产连续烘炉研制的新型烘炉输送机构,采用多条履带式输送链板承托多种规格的异形管件,输送链板的转动由安装在烘炉出炉侧和进炉侧的驱动装置带动对应的输送链轮转动来实现,输送链板的运动方向由两套驱动装置的减速机电机和电磁离合器来控制。异形管件的运行状态通过烘炉内、 外设置的光电开关检测并输入到PLC 可编程序控制器中判定,然后输出控制驱动减速机电机和电磁离合器的“开启”和“关闭”,管件进、出烘炉的整个过程可以实现全自动程序控制,运行状态可以在触摸屏上显示并有指示灯提示运行步骤。由实际应用效果证明:这种新型烘炉输送机构在实际生产中运行稳定、快速、可靠,不仅提高了多规格异形管件涂层的生产效率,而且还降低了能源消耗及生产成本,其结构和原理可以在本行业和其他相关行业推广和应用。