城市轨道车辆重量管理、计算及测定方法

杨怀生,尚歌

(1.中车长春轨道客车股份有限公司,吉林 长春 130062;2.吉林建筑大学,吉林 长春 130118)

随着现代城市轨道交通的快速发展,轨道车辆(下文简称车辆)应具备高安全性、高可靠性、高载客量、低能耗等性能。车辆重量作为轨道车辆的关键参数,直接决定着轨道车辆的碰撞性能、载客能力、动力学性能、牵引性能、制动性能、能耗及车辆寿命等各项关键性能指标。本文根据多个国内外轨道车辆项目的实际执行经验,探讨并总结了城市轨道车辆的重量管理方法(包括计算和测定方法)。

1 重量管理

重量管理是轨道车辆正向设计的必要环节,应贯穿于车辆的设计、制造及验证等过程中。

在概念设计阶段,专业负责人重量管理经理根据合同要求及以往项目的设计经验,将重量指标分配给车辆的各个子系统。

在方案及系统设计阶段,设计师将进行初步设计,以满足分配的重量指标。设计师报告所有偏离指标重量的情况,重量管理经理需要根据这些数据进行总体分析。如果车辆的重量超出合同的限制值,重量管理经理将与设计师讨论相应子系统的减重方法,并在必要时修改其设计。设计师还应提供各子系统的重量和重心,重量管理经理基于这些数据,计算出车辆的重量、重心、轴重平衡偏差(下文简称轴重偏差)和轮重平衡偏差(下文简称轮重偏差),并将车辆的重量和重心输出给子系统,用于初步的车体及构架强度分析、列车碰撞性能计算、动力学性能计算、牵引性能计算、制动性能计算、及整车的能耗分析。

在详细设计阶段,重复上一阶段的重量评估过程。同时,重量管理经理基于子系统更新后的重量和重心,计算出最终车辆理论重量、重心、轴重偏差和轮重偏差,并将车辆的重量和重心输出给子系统,用于最终的车辆各项性能计算分析。

在车辆的零部件制造阶段,分包商将根据批准的设计规范和图纸制造子系统设备。完成首件试制后,分包商应对首件进行称重,以验证设计的重量。如果称重值超出重量指标,需要修改设计以满足重量要求。

在整车制造试验阶段,完成车辆装配后,将对车辆进行称重,并对称重结果进行分析,验证设计重量、轴重平衡偏差和轮重平衡偏差。

2 计算方法

轨道车辆是由各个子系统部件组装而成,各个子系统部件均有自身重量和重心。重量管理计算是基于车辆各个子系统输入部件级的重量和重心,计算出车辆的重量、重心、轴重偏差及轮重偏差。

在计算车辆重心、轴重偏差及轮差过程中,首先需要建立参考坐标系,参考坐标系如下图1所示。

X轴:取车辆的纵向中心线为X轴;

Y轴:取车辆的横向中心线为Y轴(横向中心即车辆定距中心);

Z轴:取车辆的垂向中心线为Z轴;

原点:取轨面上X、Y、Z轴的相交点为原点。

图1 车辆坐标系示意图

轨道车辆的重心是依据力系平衡方程和力矩平衡方程原理计算而得。静态力系平衡方程和空间力矩平衡方程分别为:

由上述方程原理可得出车辆重心的计算方程:

轴重平衡偏差计算方程:

轮重平衡偏差计算方程:

由上述方程可得出理论的车辆重量、重心、轴重偏差和轮重偏差。

对于城市轨道车辆,国内外标准对轴重偏差和轮重偏差进行了规定,其中标准GB/T7928《地铁车辆通用技术条件》和GB50157《地铁设计规范》规定如下:

同一动车的每根动轴上所测得轴重与该车各动轴实际平均轴重之差,不应超过实际平均轴重的2%;

每个车轮的实际轮重与该轴两轮平均轮重之差,不应超过该轴两轮平均轮重的±4%。

在设计阶段,理论的轴重偏差和轮重偏差,也都按照上述标准进行控制。

由车辆重量管理的计算方法可知,为确保车辆的轴重和轮重合理分配,设备布置应充分考虑对称性和集成化布局,进而提高列车的运行稳定性。

3 测定方法

在车辆零部件制造阶段,需要对各个零部件进行称重,不允许超过设计重量指标要求。

在整车制造试验阶段,为保证整车轴重偏差和轮重偏差满足上述要求,在车辆上体(不包含转向架)完成装配后,需要使用四点称重仪进行四点称重,确保上体的重量平衡满足下述要求。如果不满足要求,需要在簧上进行加垫调整。

转向架完成装配后,模拟车辆上体重量对转向架进行静压试验,确保轮重偏差不超过2%。如果不满足要求,需要在簧下进行加垫调整。

车辆上体与转向架连接,完成车辆装配后,采用称重台,对整车重量、轴重偏差及轮重偏差进行测试,进而判断是否满足标准要求。

4 应用

国内某轨道车辆制造公司一出口的A型、宽轨的地铁车辆项目,按照上述管理方法进行了重量管控。

结合该项目的总体参数,将上述重量管理的计算公式输入在Excel文件中,然后,按照零部件的层级,在对应位置输入车辆所有零部件的重量和重心参数,自动计算出车辆的总重、轴重偏差和轮重偏差等数据。

该项目的车辆宽度3040mm,车辆长度22180mm,轴距为2500mm,车辆定距16150m,轨距1600mm。根据合同要求,AW0工况对应于空车状态。依据上述公式及参数计算车辆的重量、轴重偏差和轮重偏差,并按照上述测定方法进行测试验证。

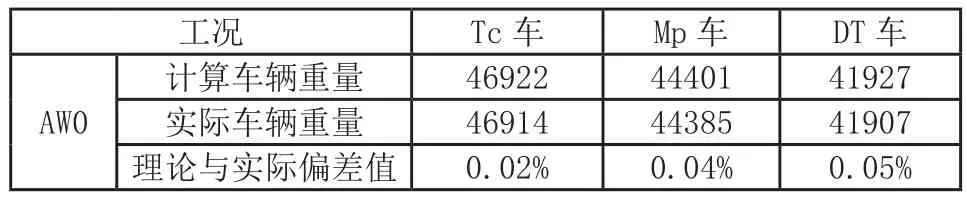

计算车辆重量、实际车辆重量及理论与实际偏差值,如表1所示。

表1 各车型的车辆重量(kg)

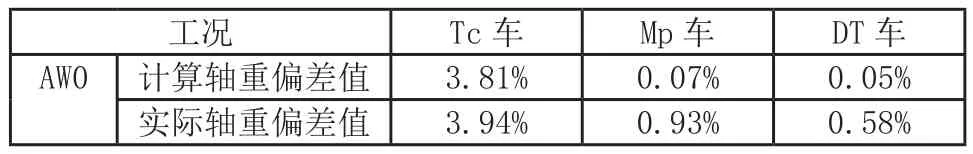

计算轴重偏差和实际轴重偏差,如表2所示。Tc车和DT车为拖车,标准对轴重偏差无明确要求,但为保证车辆的轮重减载率满足60%的要求,建议不大于4%。Mp车为动车,计算轴重偏差和实测轴重偏差均满足标准要求。

表2 各车型的最大轴重偏差

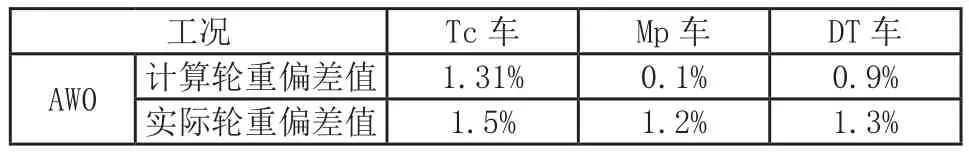

计算轮重偏差和实际轮重偏差,如表3所示,均满足标准要求。

表3 各车型的最大轮重偏差

在设计阶段,将上述理论参数作为车辆各性能计算分析的输入参数。通过动态试验证明,试验结果和理论结果吻合度较高,间接佐证了上述管理方法的有效性和计算方法的正确性。

5 结语

车辆重量作为轨道车辆基本性能参数,直接影响着车辆的整体性能。本文阐述了重量管理方法、计算方法及测定方法。在实际项目应用中,从设计到制造、从零部件到整车,在各阶段对车辆各级部件的重量进行了精确管控。工程验证表明,上述方法能对整个车辆设计过程的重量参数进行有效管理,与实际情况偏差较小,满足相关标准要求。这为车辆的轻量化设计及整车性能优化提供了准确的基础数据支持,从而对研发出具有高安全性、高可靠性、高载客量、高节能性的城市轨道车辆具有重要意义。