对虾逐只分离装置设计与试验

熊 师 赵 博 胡小鹿 李 佳 周利明 方宪法

(1.中国农业大学工学院, 北京 100083;2.中国农业机械化科学研究院土壤植物机器系统技术国家重点实验室, 北京 100083;3.中国农村技术开发中心, 北京 100045)

0 引言

对虾是主要水产品之一,我国是世界上最大的对虾生产国[1-2],实现对虾加工环节的机械化和自动化对水产行业的发展具有重要意义。对虾剥制的加工流程主要包括:清洗、分级、排序定向、去头、开背、去肠线、剥壳、虾仁收集[3-7]。夹具转盘式对虾剥制机[8-9]可一次性完成开背、去肠线和剥壳环节。该机器采用逐只顺序剥制的方式,需要在喂入过程将对虾以背部朝上、尾部伸出的姿态逐只放置于输送V型槽内,目前这一喂入工序只能依靠人工完成,其劳动强度大,极大地限制了机器效率。先将对虾分离至单只状态、再逐只定向是实现夹具转盘式对虾剥制机物料自动喂入的有效方法。逐只分离是对虾单只定向的前提,因此需要研究对虾的逐只分离方法,实现对虾的逐只自动喂入,以摆脱对人工喂入的依赖。

国内外关于对虾剥制预处理的研究主要集中在分级、去头、开背和剥壳等方面[10-14],在对虾逐只分离、定向喂入方面的研究较少。文献[15]根据对虾的体型特征及摩擦特性,设计了对辊式对虾定向机,通过辊子上凸棱与凹槽的配合实现腹背定向,但该机未考虑定向前的喂入环节,仍需人工逐只喂入。文献[16]研究了对虾在不同材料上的头尾和腹背定向的摩擦特性,为对虾头尾和腹背定向装置的设计提供了基础数据。文献[17]设计了对虾平铺单粒化装置,采用三级振动分离原理,通过调节振动频率和振动筛回角度控制对虾的分散效果,该装置可使相互粘连的对虾分散,以便于后续的图像识别,但无法实现逐只顺序分离。与逐只分离方法相类似的研究多见于精量播种领域,机械式精量排种器主要有指夹式[18-19]、轮勺式[20]、勺夹式[21]等,其单粒取种的方式可为对虾逐只分离研究提供参考。

为实现对虾逐只自动排出,本文基于对虾外形结构尺寸的分析,研究伸缩式夹持与分离方法,设计一种适合去头对虾的逐只分离装置,以期实现夹具转盘式对虾剥制机的机械化喂入。

1 结构和工作原理

1.1 总体结构

逐只分离装置主要由排料导管、前壳、进料口、侧壳、分隔面、夹持器、导引勺、轮盘、后壳和传动机构等组成,如图1所示。导引勺均匀分布在轮盘上,每个导引勺内均嵌套一个夹持器。在传动机构的驱动下,导引勺和夹持器可随轮盘转动。前壳设有进料口和分隔面,分隔面可将排料口与进料口分隔开,有效防止刚进料的虾直接排出。后壳作为安装固定的部件,为轮盘的旋转提供支撑。

图1 分离装置结构图Fig.1 Structure of separation device1.排料导管 2.前壳 3.进料口 4.侧壳 5.分隔面 6.夹持器 7.导引勺 8.轮盘 9.传动机构 10.后壳

1.2 工作原理

对虾逐只分离装置通过夹持器前后伸缩实现对虾的单只夹持与分离。该装置的工作过程依次划分为填充区、夹持区、清理区、分离区、排料区,如图2所示。

图2 工作区域划分Fig.2 Work area division1.分隔面 2.进料口 3.导引勺 4.轮盘 5.夹持器

填充:多只对虾从进料口喂入,沿分隔面进入填充区,然后滑入导引勺。导引勺可对虾体姿态进行约束,使对虾进入夹持器与轮盘面之间的伸缩空间。夹持器受到后壳轨道的支撑,在转动过程中夹持器随着后壳轨道的起伏变化而前后伸缩。

夹持:导引勺随轮盘逆时针旋转进入夹持区。夹持区内的后壳轨道高度下降,夹持器在弹簧张力的作用下向后移动,伸缩空间逐渐减小,直至单只对虾被夹持。

清理:进入清理区后,导引勺上未被夹持的对虾由于导引勺坡度的增大而滑落至填充区,完成多余对虾的清理。

分离:导引勺进入分离区后,分离区内的后壳轨道高度增大,夹持器在轨道支撑力的推动下逐渐向前移动,夹持器与轮盘面的距离增大,使得对虾与夹持器分离。

排料:对虾从分离区下滑至排料区,从排出口落下,实现对虾的单只排出。导引勺继续转动进入下一个夹持与分离循环。

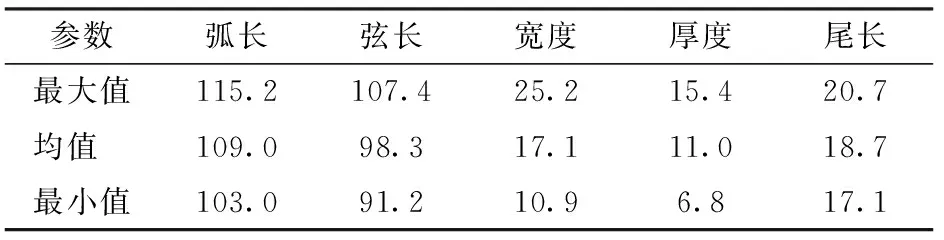

2 对虾几何参数

夹具转盘式对虾剥制机所用的对虾一般为去头后的中大型虾。为保证逐只分离装置的适应性,测量了去头的中大型南美白对虾自然状态下的弧长(虾背部轮廓曲线的长度)、弦长(虾前端与尾部间的距离)、宽度(虾背部与腹部间的距离)和厚度(虾两侧面间的距离)。由于对虾尾部厚度小于1 mm,不适合夹持,因此尾部不作为厚度的测量范围。测量结果如表1所示。

表1 去头对虾的几何参数Tab.1 Geometric parameters of deheading prawn mm

3 关键部件结构设计

3.1 轮盘

轮盘为光滑圆盘,如图3所示,其材料为ABS(丙烯腈-丁二烯-苯乙烯)塑料。在轮盘表面对去头对虾进行了滑动摩擦试验,试验测得动摩擦因数的范围为0.42~0.74,最大摩擦角为36.5°。为确保轮盘上的对虾能自动滑落,轮盘与水平面的夹角(轮盘倾角)α应大于36.5°。

图3 轮盘结构示意图Fig.3 Structure diagram of roulette

对虾在平面上一般呈侧面贴合平面的姿态,以该姿态滑至填充区可使夹持范围限定在对虾厚度的方向,有利于提高夹持稳定性。为确定轮盘的最佳倾斜角度,将轮盘盘面与水平面的夹角分别设置为40°、50°、60°、70°、80°和90°,进行对虾下滑试验。试验发现倾斜50°时对虾不仅能全部滑落而且下滑时不易发生翻转,且能够以侧面接触的姿态滑至底部,因此轮盘倾角α设计为50°。

3.2 夹持器

夹持器是夹持和分离对虾的关键部件,包括夹持片、伸缩轴、弹簧、底座和滚动轴承,如图4所示。在轮盘的旋转驱动下,夹持器通过滚动轴承沿后壳轨道运动。由于轨道高度的变化,弹簧的压缩量发生变化。夹持片在弹簧压缩力的驱动下前后伸缩,实现对虾的夹持与分离。

图4 夹持器结构示意图Fig.4 Structure diagram of clamper1.夹持片 2.伸缩轴 3.弹簧 4.底座 5.滚动轴承

3.2.1夹持片

夹持片是夹持对虾的直接接触部件,如图5所示,其夹持长度需依据对虾外形参数确定。一般情况下,夹持长度超过对虾宽度的0.6倍可稳定夹持单只虾,夹持长度超过对虾宽度的1.5倍可能会夹持两只虾。因此根据单只夹持要求,夹持长度s需满足

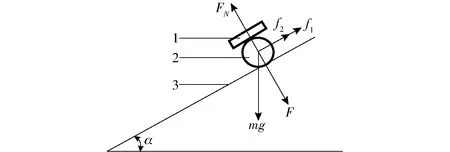

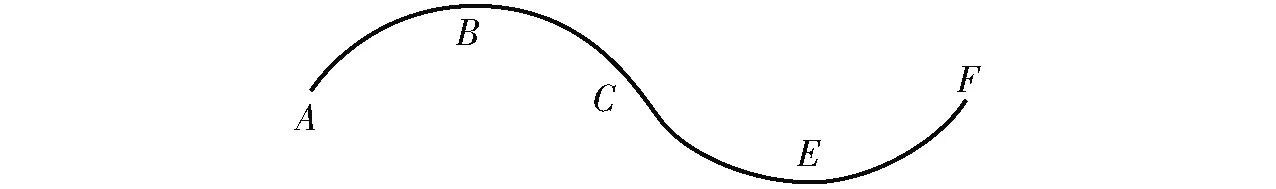

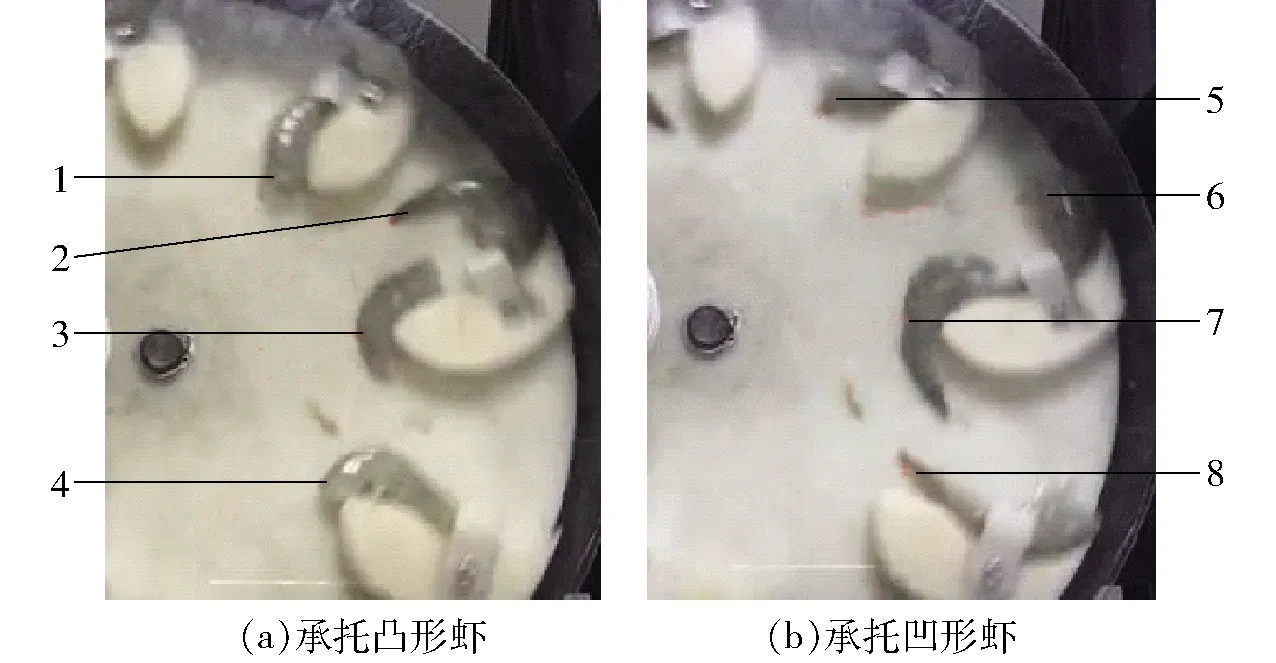

0.6smax (1) 式中smin——对虾最小宽度,mm smax——对虾最大宽度,mm 图5 夹持片结构示意图Fig.5 Structure diagram of clamping slice 根据表1可得15.1 mm 对虾腹部截面为类似楔形的轮廓,因此平面形夹持片在夹持过程中与对虾的接触面积小,同时考虑到对虾表面光滑,会增大对虾滑落的可能性。因此为提高夹持片与对虾的接触面积,夹持片表面形状设计为半径r=18 mm、弦长l=16 mm的圆弧面,如图5所示。 3.2.2弹簧 夹持片与轮盘面的距离在填充区取得最大值h1,在清理区取得最小值h2。由于从对虾体厚度方向进行夹持,h1需满足 h1=hmax+Δ=15.4+Δ=16.4~17.4 mm (2) 式中hmax——去头对虾的最大厚度,mm Δ——夹持冗余量,取1~2 mm h1根据实际加工需要取整为17 mm。夹持片与轮盘面的距离值为最小值h2时,弹簧可达到最大伸长量,即弹簧的压缩量为零。为确保最小厚度的对虾能被夹持,h2需小于6.8 mm,此时弹簧的压缩量为6.8-h2,弹簧的压缩量需保证弹簧产生对虾体足够的压力以防止对虾滑落。最终h2取3 mm,经计算3.8 mm的弹簧压缩量可使所选弹簧满足要求。因此夹持器的伸缩行程为:h=h1-h2=14 mm。 由伸缩行程可知弹簧的最大压缩量为14 mm,弹簧的设计需满足被夹持的对虾既不滑落也不会受压破损。对虾被夹持时的静态受力分析如图6所示。 图6 对虾受力分析Fig.6 Force analysis of prawn1.夹持片 2.对虾 3.轮盘面 保证对虾不滑落受力关系应满足 (3) 式中μ——对虾在轮盘面的动摩擦因数 k——弹簧的弹性系数,N/mm x1——弹簧的压缩长度,mm m——去头对虾质量,kg F——夹持片对对虾的压力,N FN——轮盘面对对虾的支持力,N f1——对虾受到轮盘面的摩擦力,N f2——对虾受到夹持片的摩擦力,N 得到k≥0.022 N/mm。因此选择弹性系数为0.2 N/mm的弹簧可满足需要。弹簧压缩量最大时,对虾受到的压力最大,为2.8 N。由对虾压缩试验的结果可知,对虾在不破损状态下所能承受的最小载荷为19.8 N,因此弹簧的设计不会造成对虾损伤。 3.3.1结构 由于对虾为近似圆弧的外形结构,对虾易出现背部朝上的凸形和腹部朝上的凹形两种姿态。为适应不同姿态,设计了导引勺如图7所示。导引勺由承托面、后弧面和滑槽构成。滑槽贯穿导引勺,作为夹持器伸缩轴的安装位置。承托面是导引勺的主要功能部位,用以承托对虾并引导对虾进入伸缩空间。 图7 导引勺结构示意图Fig.7 Structure diagram of guide spoon1.后弧面 2.承托面 3.滑槽 3.3.2承托面曲线设计 承托面的轮廓曲线是根据对虾外形结构设计的。由于对虾尾节的厚度极小,为无法夹持区域,因此去掉对虾尾节长度后得到去头对虾的有效轮廓为弧长90.3 mm、弦长83.8 mm的圆弧。对虾存在凸形和凹形两种姿态,其有效轮廓分别为圆弧ABC和圆弧CEF,将两者结合起来可得到曲线ABCEF,如图8所示。理想状态下,凸形对虾可贴合在曲线ABC上,凹形对虾可贴合在曲线CEF上。 图8 设计曲线Fig.8 Curve of design 3.3.3承托面曲线优化 为保证在曲线ABCEF上的对虾能够被夹持,夹持片需置于曲线中点C处。但是当曲线上同时存在两种姿态的对虾时,两只对虾各占夹持片宽度的一半,因此夹持片会同时夹住两只虾,这样就达不到逐只分离的目的。 为解决该问题,通过相互交叉使两曲线融合的方法来改进曲线设计。图8中有曲线ABC和曲线CEF,取弧BC的中点D。将曲线CEF从C点平移至D点,得到新曲线ABDCEF,如图9所示。DC之间的交叉区域设为夹持片的夹持区,夹持片宽度d需满足d≤lDC=20.1 mm。 图9 优化曲线Fig.9 Curve of optimization 为提高曲线ABDCEF对未被夹持虾的清理能力,取弧AB的中点G,截去弧AG后得到曲线GBDCEF。当凸形虾贴合在弧GBD上时,弧线的缩短会导致凸形虾重心不稳,因此未被夹持的凸形虾易掉落。 3.3.4承托面曲线数学模型 以D点为原点建立平面直角坐标系,计算得到各点坐标为:G(-44.2 mm,0)、B(-22.1 mm,3.7 mm)、D(0,0)、C(19.8 mm,-10.9 mm)、E(41.9 mm,-14.6 mm)、F(83.8 mm,0)。通过曲线拟合得出拟合曲线如图10所示,其决定系数为0.977 7。因此导引勺承托面曲线的数学模型为 f(x)=0.000 094x3-0.003 341x2-0.361 7x-1.347 (4) 图10 拟合曲线Fig.10 Curve of fitting 3.3.5承托面曲线的可行性分析 两种姿态的对虾在曲线GBDCEF上的分布情况如图11所示。 图11 对虾在曲线上的姿态Fig.11 Posture of prawn on curve 图11a和图11b表示凸形对虾1先贴合曲线。由于接触面GBDC仍占对虾1弧长的3/4,因此对虾1不会掉落。由于DC区域已被占用,随后而至的凹形对虾2存在两种情况:紧靠凸形虾背部置于DCEF区域,由于夹持片夹持空间的长度是根据逐只对虾宽度设计的,因此凹形虾不会被夹持;贴合曲线CEF并在C点与凸形虾端部接触,此时凹形虾在F处伸出一段,由于夹持片宽度不超过DC长度,因此只会夹持凸形虾。未被夹持的凹形虾在进入清理区后会自然滑落,实现逐只分离。 图11c和图11d表示凹形对虾2先贴合曲线。由于DC区域已被占用,随后而至的凸形对虾1也存在与上述原理一致的两种情况,因此夹持片只会夹持凹形虾。在图11d情况下,由于接触面CBD只占对虾1弧长的1/2,则对虾1重心处于曲线边缘容易掉落,提高了清理对虾的能力。因此曲线GBDCEF可满足对虾夹持与分离过程的需求。 3.3.6导引勺倾斜设计 导引勺在轮盘上的排布如图12所示。将导引勺向左倾斜以扩大张角,有利于对虾顺利滑入轮盘底部的导引勺承托面上。承托面曲线两端点的连线GF为导引勺主轴线,GF与轮盘外圆切线FH间的夹角即为导引勺的倾斜角β。从分离装置整体工作过程考虑,β不宜过大。综合考虑导引勺倾斜角β设计为120°。 图12 导引勺排布Fig.12 Arrangement of guide spoon 后壳为分离装置的支撑部件,其表面分布的环状轨道为夹持器提供滚动路径,如图13所示。夹持器与后壳环状轨道组成圆柱凸轮机构。后壳上的环状轨道分为高轨道(远休止)、收缩轨道(回程)、低轨道(近休止)和伸长轨道(推程)4个区域,依次推动夹持器实现对虾的填充、夹紧、保持和分离。夹持器的伸缩行程即是夹持器的推程和回程位移,为14 mm。 图13 后壳结构示意图Fig.13 Structure diagram of back shell 当导引勺从竖直状态转动至水平状态时,夹持器的填充过程就此结束,随后进入夹持区,因此导引勺处于水平状态的位置即为高轨道与收缩轨道的分界线。根据分离装置的工作原理,在排料区和填充区时夹持器位于高轨道,在夹持区时夹持器位于收缩轨道,在清理区时夹持器位于低轨道,在分离区时夹持器位于伸长轨道。因此结合导引勺倾斜角度和分离装置的工作区分配,收缩轨道和伸长轨道所占区域角度设计为30°,高轨道设计为120°,低轨道设计为180°。 根据分离装置的工作原理,进入清理区后,导引勺上未被夹持的对虾会在自身重力的作用下沿盘面下滑,实现逐只分离。分离装置的转动对对虾产生离心力作用,离心力过大可能会抵消对虾重力引起的下滑效果。因此分离装置的转速会影响清理区的对虾清理过程。 在清理区,未被夹持的对虾在转动角超过60°时就不再受到导引勺的支持作用,因此转动角60°~120°的区域为对虾的自由下滑区,该区未被夹持对虾在轮盘面方向的受力分析如图14所示。 图14 对虾的动态受力分析Fig.14 Dynamic stress analysis of prawn 为保证转动过程中未被夹持对虾能顺利下滑,需满足 (5) 式中n——分离装置转速,r/min r1——对虾到圆心的距离,m FG——对虾重力沿轮盘面向下的分力,N Fl——对虾受到的离心力,N f——对虾受到的摩擦力,N θ——轮盘转动角,(°) γ——摩擦力f与水平线的夹角,(°) 根据对虾受力分析可知,随着转动角θ的增大,γ也逐渐增大。当θ为90°时,f、Fl与FG处于同一直线上,sinθ与sinγ均为最大值1,可得n<41.6 r/min。 综上所述,对虾逐只分离装置的转速设计为n<41.6 r/min。 试验材料为世界上养殖量最大的南美白对虾,采购的大型对虾规格为20~50只/kg。对每只对虾进行去头处理。 为测试对虾逐只分离装置的分离效果,搭建了对虾逐只分离装置试验台,主要由喂料斗、喂料软管、逐只分离装置、台架和输送带组成,如图15所示。试验台上设置两套逐只分离装置可实现双通道的排料,输送带匀速运动可记录对虾的逐只排出效果。 采用图像采集系统记录分离装置的工作过程,用以分析对虾的夹持与分离过程。该图像采集系统如图16所示,由摄像头和计算机组成。由于对虾分离装置的转速低,无需采集高速图像,因此试验采用c920 USB型摄像头作为图像采集设备,使用基于LabVIEW开发的图像采集软件进行图像抓取与存储,图像抓取间隔设置为100 ms。 图16 图像采集系统Fig.16 Image acquisition system 根据对虾逐只分离装置的设计可知,装置对对虾的尺寸和姿态具有自适应能力,因此物料个体变化不作为试验因素。物料的喂入是对虾从装满对虾的喂料斗自动滑入分离装置的过程,转速越大对虾下滑越快,喂入量可随转速自动变化,因此喂入量不作为试验因素。所以影响分离装置工作性能的主要因素是转速。以分离装置转速为因素,以重排率、漏排率、对虾破损率、排料速率为指标,进行对虾逐只分离装置的单因素试验。 试验前将摄像头放置在分离装置的轮盘面正上方,将喂料斗中装满对虾,然后依次启动输送带、图像采集系统和分离装置,试验开始。试验台每次排料结束后测量输送带上相邻对虾间的距离,记录破损对虾个数和排出的对虾总个数,并记录每次试验的时间。 输送带上的对虾理论间距k1计算公式为 (6) 式中v1——输送带速度,m/s 将试验记录的对虾实际间距与理论间距进行对比,并参考GB/T 6973—2005《单粒(精密)播种机试验方法》,计算得到重排率和漏排率。 对虾破损率和排料速率计算式为: 破损率 (7) 单套分离装置排料速率 (8) 式中w——对虾破损数,只 W——排出对虾的总数,只 t——每次试验时间,min 试验分为转速10、20、30、40 r/min共4组,每组试验重复进行5次,对试验结果取平均值。 为验证对虾逐只分离装置的设计可行性,采用图像采集系统记录了分离装置工作过程的图像,然后对整个夹持与分离循环过程进行分析。 5.1.1填充、分离与排料过程 图17记录了对虾在填充区、分离区与排料区的运动过程。对虾1和对虾2从喂料口进入后呈侧面贴合盘面的姿态向导引勺滑落。然后对虾1先滑入伸缩空间,对虾2滑向另一个导引勺,随后将进入下一个伸缩空间。被夹持的对虾3逐渐与夹持片分离,在排料区脱离导引勺,随后从排出口滑出。因此对虾分离装置的填充、分离与排料过程满足设计要求。 图17 填充、分离与排料过程Fig.17 Filling, separation and discharging process 图18 夹持与清理过程Fig.18 Clamping and cleaning process 5.1.2夹持与清理过程 图18记录了对虾从夹持区进入清理区的变化过程。对虾1和对虾2滑入同一导引勺内,两只虾前后排列,但只有对虾1被夹持片夹持,对虾2未被夹持,这证明了夹持片夹持长度设计的合理性。对虾3为另一导引勺上未被夹持的虾,随导引勺进入清理区后,由于导引勺坡度增大,对虾3在重力作用下滑落。因此夹持与清理过程满足设计要求。 5.1.3导引勺适应性分析 图19显示了对虾在导引勺上的两种姿态。凸形虾1、4和凹形虾2、5、6、8均贴合在导引勺上,被夹持片稳定夹持。凹形虾6和凸形虾7被同一导引勺承托,凹形虾2和凸形虾3也被同一导引勺承托,该现象与图11d的分析一致,处于伸缩空间的对虾2和对虾6被夹持,处于伸缩空间外的对虾3和对虾7会随着导引勺的继续转动而滑落。因此导引勺的设计适合对虾的外形特征,能够承托凸形和凹形两种姿态的对虾。 图19 导引勺上对虾姿态Fig.19 Prawn posture on guide spoon 按照试验方法中所述过程计算得到的各试验指标如表2所示。 表2 对虾逐只分离装置试验结果Tab.2 Experimental results of single separation device 由表2可知,随转速的增加,重排率、漏排率、破损率和排料速率均增大。 当转速超过30 r/min后,转速过快使对虾经过清理区的时间缩短,多余对虾在清理区未来得及滑落就进入下一环节,导致导引勺上存在多只虾,因此转速低于30 r/min时重排率较优。 夹持器未能夹持住对虾是出现漏排的主要原因,较低的转速有利于降低漏排率。从喂料口和清理区滑落的对虾会与导引勺和夹持片产生碰撞,同时处于轮盘边缘的对虾在旋转过程中会与侧壳产生摩擦。转速的增加会加大碰撞力和摩擦力,导致对虾破损增多。转速在10~20 r/min时破损率不超过3%,处于较低水平。 转速增加会提高单位时间内经过排料口的夹持器数量,导致对虾排出量增多,因此转速增加有利于提高排料速率。从实际生产效率考虑,排料速率越高越好。 因此综合考虑,对虾逐只分离装置的最优转速为20 r/min,对应的重排率为9.2%、漏排率为7.7%、对虾破损率为2.5%、每套逐只分离装置的排料速率为164只/min。 (1)根据对虾外形特性,设计了基于伸缩式夹持与分离方法的对虾逐只分离装置,该装置能够将对虾杂乱无序的状态变为逐只输出的状态,解决了对虾无法逐只自动喂入的问题。 (2)确定了对虾逐只分离装置的主要结构和关键参数,通过图像采集系统对分离装置的工作过程进行了分析,结果表明该装置结构设计满足要求。 (3)对对虾逐只分离装置进行了单因素试验,得出其最优转速为20 r/min,在该转速下重排率为9.2%、漏排率为7.7%、对虾破损率为2.5%、排料速率为164只/min。

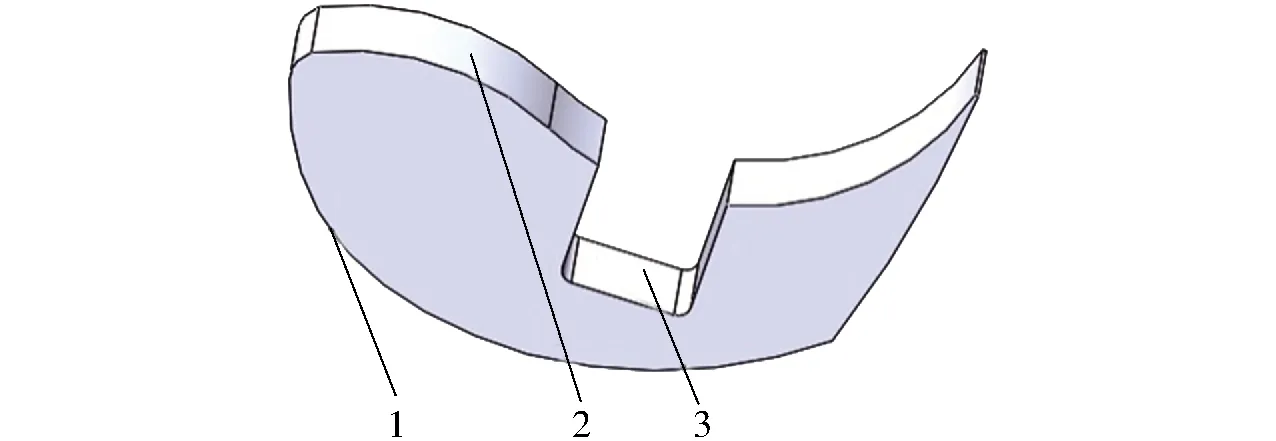

3.3 导引勺

(-44.2 mm≤x≤83.8 mm)

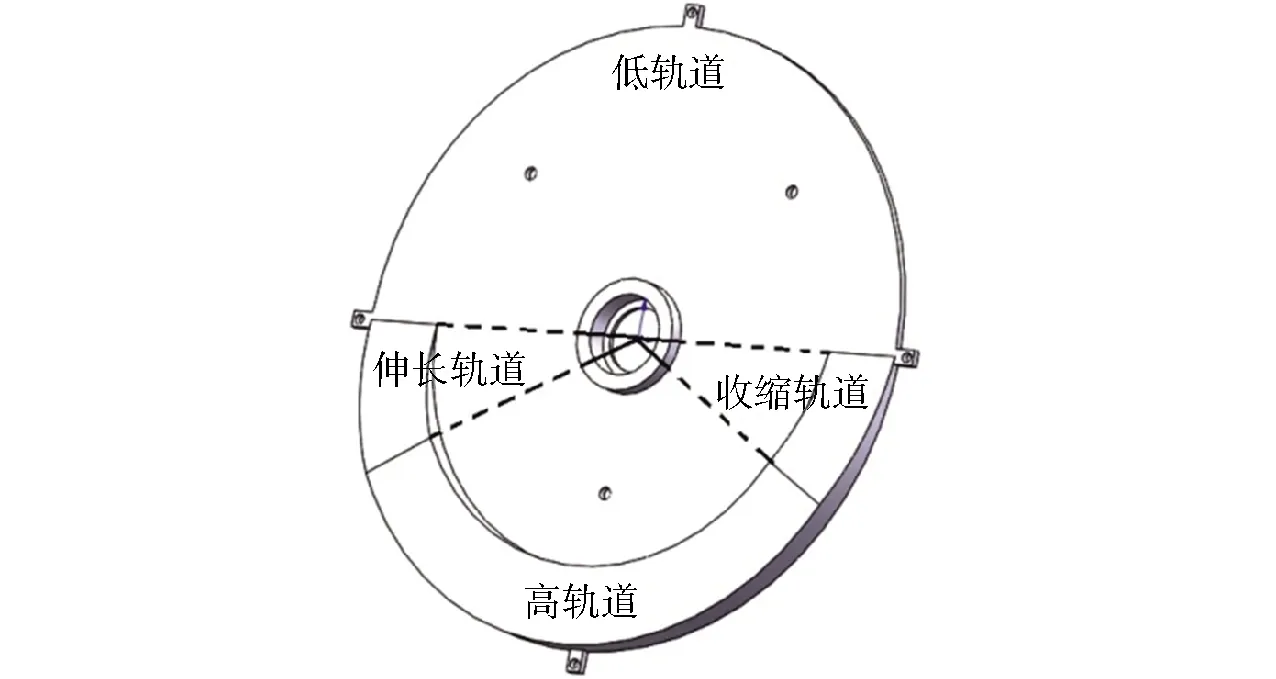

3.4 后壳

3.5 分离装置转速

4 试验材料与方法

4.1 试验材料

4.2 试验条件

4.3 试验方法

5 试验结果与分析

5.1 工作过程分析

5.2 单因素试验

6 结论