焊接工艺参数对E309L药芯焊丝焊缝金属铁素体数的影响

王恒,吴瑶,季文,马雷

(清华大学,天津高端装备研究院,天津300300)

0 前言

2015~2019年,全球的不锈钢产量从4 154.8万吨增加到5 221.8万吨,中国的不锈钢产量从2 156.2万吨增加到2 940万吨,中国不锈钢产量占全球比例从51.90%增加到56.30%;中国不锈钢消费量从1 628.47万吨增加到2 405.33万吨,增加47.70%[1]。中国不锈钢的产量和消费量,自2006 年以来就一直居世界第一,其中约25%的不锈钢需要焊接加工,而焊缝中FN对其耐蚀和力学性能有显著影响。

铁素体能够吸收磷和硫,防止偏析或形成低熔点化合物,从而避免产生凝固裂纹[2]。尤其在研发E309L等低温焊接料材中,FN对于焊接料材成分设计具有重要指导作用:FN过高,导致冲击试样侧膨胀量过低,低温冲击性能较低;FN过低,导致熔敷金属抗裂性及抗腐蚀性较差。因此,精确测量FN非常重要。目前,常用的测试FN方法有金相法、磁测法、图谱法等[2]。金相法可测量窄焊缝、热影响区等狭小区域,但操作复杂,测量结果可重复性差;磁测法快速、精确,但狭小区域或对磁性有干扰情况下测量误差可能偏大;图谱法认为合金元素对FN的影响是独立、固定不变的,但有些元素的作用计算不正确,有些元素作用没有考虑,对非传统焊接方法预测误差大。铁素体测试仪、Schaeffler图及WRC-1992是工程应用中最常用的测试FN方法[3]。

近年来,文献[4-6]研究了电参数、焊丝伸出长度等单一焊接工艺参数对焊缝金属FN的影响,但尚未见到电参数、焊丝伸出长度、气体流量等焊接工艺参数对焊缝金属FN综合影响的文献,也未有针对铁素体测试仪、Schaeffler图及WRC-1992图预测FN准确性地比较。鉴于FN对不锈钢焊接结构的抗裂性、耐蚀性和力学性能的重要影响,以及E309L药芯焊丝焊接异种金属时FN对不同接头组织和力学性能的重要性,文中采用进口的E309L药芯焊丝,研究了不同焊接工艺参数对焊缝金属FN的影响,并对比了铁素体测试仪、Schaeffler图及WRC-1992图3种测试方法测试的准确性。

1 试验

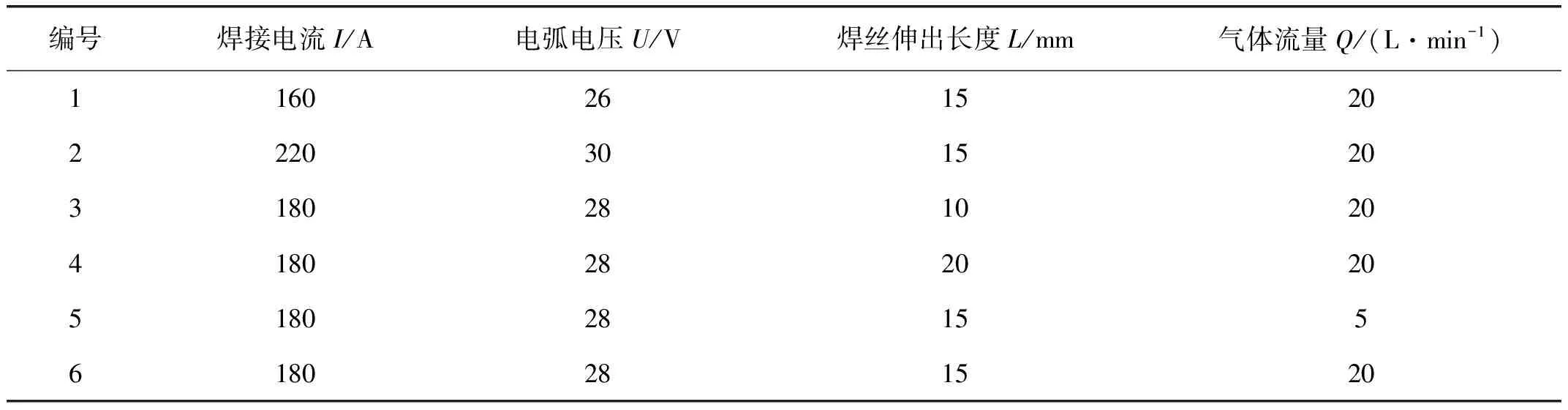

试验焊丝为进口的E309L不锈钢药芯焊丝,焊丝直径为1.2 mm,焊接电源为Panasonic YD-500GLW,采用自动焊焊接,保护气体为100%CO2,焊接熔敷金属试块为Q235钢试块。6组试验焊接工艺参数见表1。

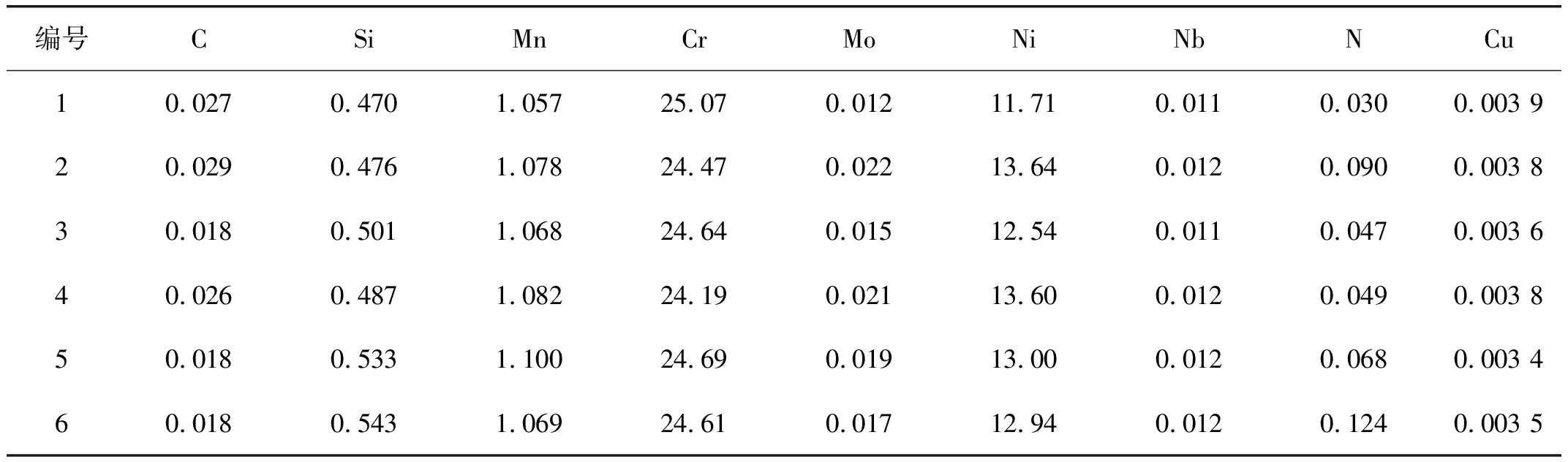

铁素体测试参照GB/T 1954—2008《铬镍奥氏体不锈钢焊缝铁素体含量测试方法》。采用Q4 TASMAN直读光谱分析仪测试熔敷金属化学成分,测试结果见表2。利用FERITSCOPE FMP30铁素体测试仪测试熔敷金属铁素体含量。根据焊缝金属化学成分计算出铬当量(Creq)及镍当量(Nieq),利用Schaeffler图、WRC-1992图计算铁素体含量。

表1 焊接工艺参数

表2 熔敷金属主要化学成分

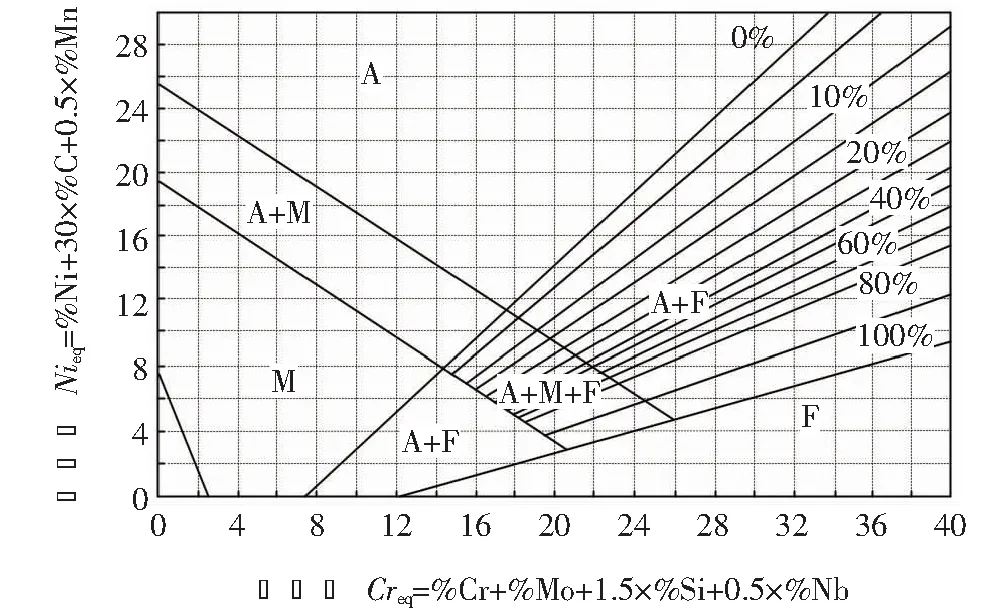

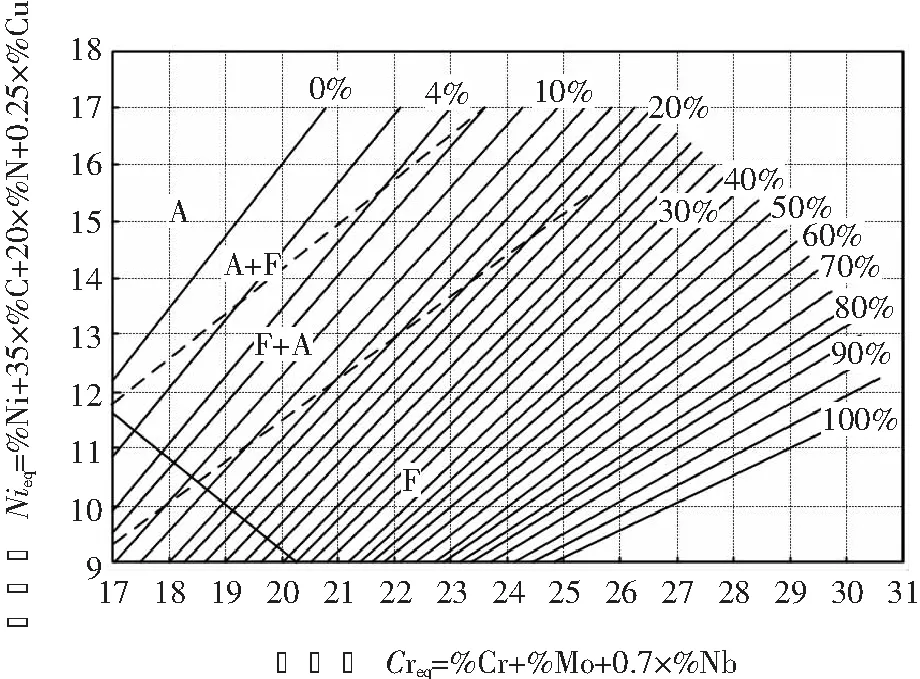

试样形状、大小及表面无磁层厚度影响铁素体测试仪测量结果[7]。化学成分测量和预测系统本身是图谱法测试的主要波动来源。针对化学成分波动问题,试验过程需在同一试验条件、检测环境中进行[8];针对预测系统本身,该试验对目前现有Schaeffler图进行了细化处理,以降低主观误差,细化后的相图如图1所示。WRC-1992图如图2所示。

图1 舍夫勒图

图2 WRC-1992图

2 结果与讨论

2.1 电参数对FN的影响及分析

1号、2号试验焊丝伸出长度15 mm,气体流量20 L/min保持不变,1号试验焊接电参数为160 A/26 V,2号试验焊接电参数为220 A/30 V。从表2中可以看出,1号试验Cr元素含量(质量分数,下同)为25.07%,Ni元素含量为11.71%,N元素含量为0.030%;2号试验Cr元素含量为24.47%,Ni元素含量为13.64%,N元素含量为0.090%。随着焊接电参数的增大,焊缝金属Cr含量减少0.6%,Ni含量增大1.93%,N含量增大0.060%。

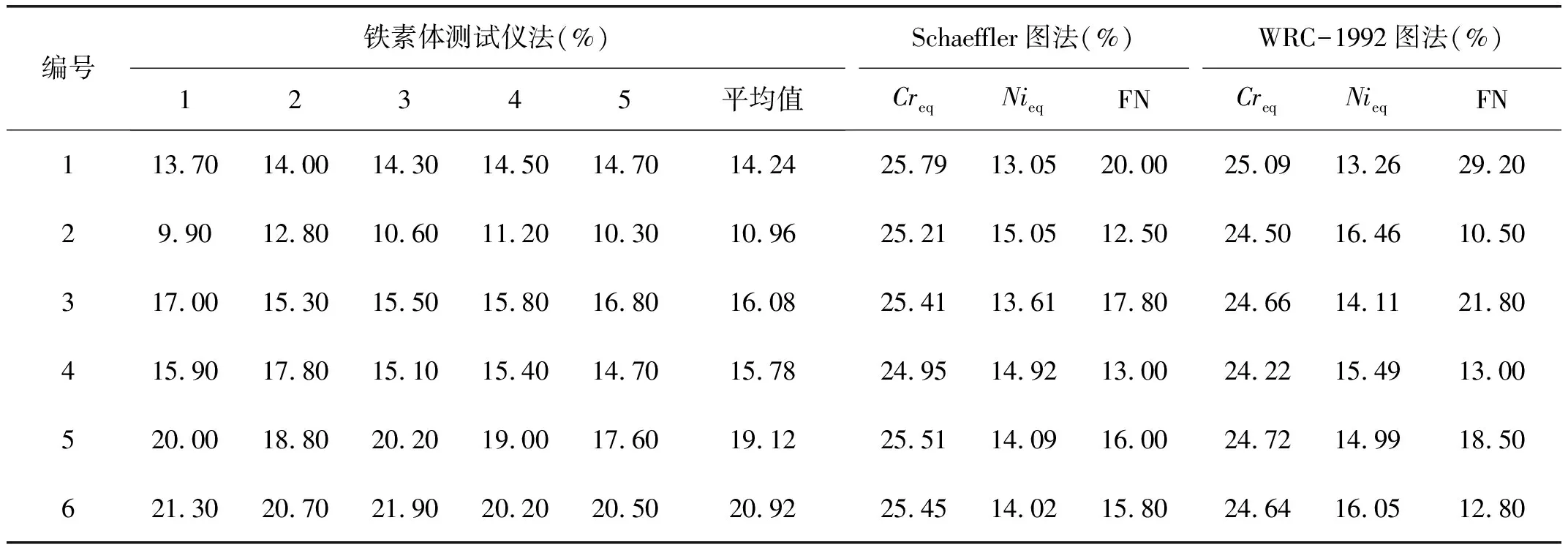

不同焊接工艺参数下铁素体测量仪、Schaeffler图及WRC-1992图法测试焊缝金属FN见表3。从表中可以看出:铁素体测试仪法测试1号试验FN为14.24%,2号试验为10.96%;Schaeffler图法测试1号试验FN为20.00%,2号试验为12.50%;WRC-1992图法测试1号试验FN为29.20%,2号试验为10.50%。6组数值平均大小为16.23%。

表3 焊缝金属铁素体数

进一步分析可以得出:其它焊接工艺参数不变,在较小焊接电参数下,WRC-1992图法测试FN最大,Schaeffler图法居中,铁素体测试仪法最小;在较大焊接电参数下,3种方法相差不大,Schaeffler图法数值略大于其它2种方法;大焊接电参数下3种测试方法FN均小于小电参数,且较小焊接电参数下3种测试方法FN相差较大。

焊接电参数大小变化对焊缝金属元素含量影响较大,进而影响不同测试方法下FN变化。在较高焊接电参数下,焊缝金属Cr元素烧损严重,导致Cr元素含量下降(Creq减小),相应地,Ni,N元素含量上升(Nieq增大);而Cr为铁素体形成元素,Ni,N为强奥氏体形成元素,最终造成焊缝金属FN明显下降。图谱法通过Cr,Ni,N等元素含量计算出Creq,Nieq,进而评估焊缝金属FN。因此,相比铁素体测试仪法,图谱法对焊接电参数增大导致的FN变化更为敏感。相比Schaeffler图法,WRC-1992图法在其基础上考虑了N元素对FN的影响,使得大电参数下Nieq增大更明显(N含量增大200%),造成FN显著下降。因此,相比Schaeffler图法,WRC-1992图法对焊接电参数增大导致的FN变化更为敏感。

2.2 焊丝伸出长度对FN的影响及分析

3号、4号试验焊接电流180 A,电弧电压28 V,气体流量20 L/min保持不变,3号试验焊丝伸出长度为10 mm,4号试验焊丝伸出长度为20 mm。从表2中可以看出,3号试验Cr元素含量为24.64%,Ni元素含量为12.54%,N元素含量为0.047%;4号试验Cr元素含量为24.19%,Ni元素含量为13.60%,N元素含量为0.049%。随着焊丝伸出长度的增大,焊缝金属Cr元素含量减少0.45%,Ni元素含量增大1.06%,N元素含量基本不变。

从表3中可以得出:铁素体测试仪法测试3号试验FN为16.08%,4号试验为15.78%;Schaeffler图法测试3号试验FN为17.80%,4号试验为13.00%;WRC-1992图法测试3号试验FN为21.80%,4号试验为13.00%。6组数值平均大小为16.24%。

进一步分析可以得出,其它焊接工艺参数不变,当焊丝伸出长度为10 mm时,WRC-1992图法测试FN最大,Schaeffler图法居中,铁素体测试仪法最小;当焊丝伸出长度为20 mm时,Schaeffler图法与WRC-1992图法测试FN相等,且均小于铁素体测试仪法。随着焊丝伸出长度增大,3种测试方法FN均减少,相比较,铁素体测试仪法FN仅减少0.30%,Schaeffler图法减少4.80%,WRC-1992图法减少8.80%。表明铁素体测试仪、Schaeffler图、WRC-1992图3种测试方法对焊丝伸出长度改变导致的FN变化敏感性逐渐增大。相比电参数,焊丝伸出长度的改变对3种测试方法下焊缝金属FN的影响较小。

在焊接过程中,焊丝伸出长度变化,一方面影响CO2保护气体对焊缝金属的保护作用,从而影响空气中气体侵入焊接区与焊缝金属发生作用;另一方面影响焊接电参数大小,进而影响焊缝金属中Cr,Ni元素含量。虽然相比电参数,焊丝伸出长度改变导致焊缝金属元素含量变化不大,但由于Schaeffler图与WRC-1992图本身的区别(Schaeffler图考虑了Mn,Si元素的影响,WRC-1992图考虑了N,Cu元素的影响),WRC-1992图法在不同焊丝伸出长度下FN变化波动比Schaeffler图法更大。相比图谱法,铁素体测试仪法对焊丝伸出长度改变导致的FN变化波动不大。

2.3 气体流量对FN的影响及分析

5号、6号试验焊接电流180 A,电弧电压28 V,焊丝伸出长度15 mm保持不变,5号试验气体流量为5 L/min,6号试验气体流量为20 L/min。从表2中可以看出,5号试验Cr元素含量为24.69%,Ni元素含量为13.00%,N元素含量为0.068%;6号试验Cr元素含量为24.61%,Ni元素含量为12.94%,N元素含量为0.124%。随着气体流量的增大,焊缝金属Cr,Ni含量基本不变,N元素含量增大0.056%。

从表3中可以得出:铁素体测试仪法测试5号试验FN为19.12%,6号试验为20.92%;Schaeffler图法测试5号试验FN为16.00%,6号试验为15.80%。WRC-1992图法测试5号试验FN为18.50%,6号试验为12.80%。6组数值平均大小为17.19%。

进一步分析可以得出,其它焊接工艺参数不变,在大小2种气体流量下,铁素体测试仪法测试FN均大于图谱法;随着气体流量的增大,铁素体测试仪法测试FN略有增大,Schaeffler图法变化不大,WRC-1992图法降低较为明显。

在焊接过程中,气体流量变化,主要影响CO2保护气体对焊缝金属的保护作用,从而影响空气中气体侵入焊接区与焊缝金属发生作用。不同气体流量下,Cr,Ni,Mn等元素含量基本不变,而大气体流量下N元素含量变化较大。相比Schaeffler图法,WRC-1992图法在计算FN时考虑了N元素的影响,大气体流量相比小气体流量,焊缝金属N元素含量增大45.16%。因此,WRC-1992图法对气体流量改变导致的FN变化更为敏感。

2.4 综合对比及分析

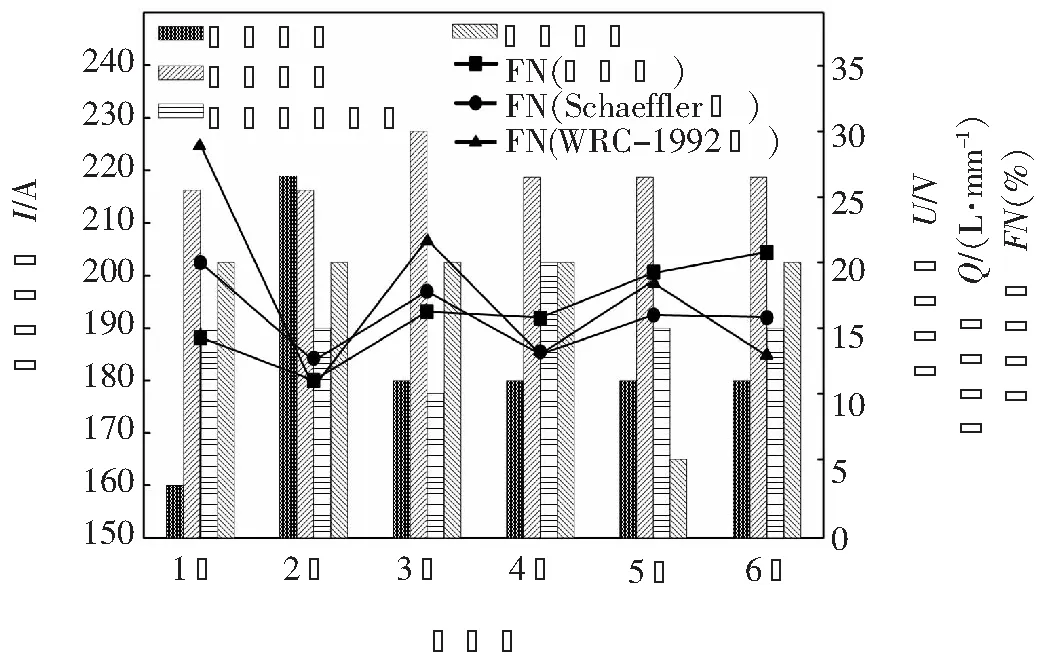

不同焊接工艺参数对FN的影响如图3所示。从图3中可以看出,不同焊接工艺参数下3种方法测试FN波动均较大,且没有较明显的规律。测试仪法测试FN平均值为16.18%,Schaeffler图法测试FN平均值为15.85%,WRC-1992图法测试FN平均值为17.63%,3种方法相差不大,且FN大约在15.85%~17.63%之间波动,波动区间小于2%。在此范围指导下,3号、4号试验(焊丝伸出长度改变)下测试仪法测试FN分别为16.08%,15.78%,较为接近;5号、6号试验(气体流量改变)下Schaeffler图法测试FN分别为16.00%,15.80%,较为接近;WRC-1992图法在3种工艺参数下测试每2种FN波动均较大,表明WRC-1992图法对焊接工艺参数改变导致的FN变化更为敏感。

图3 焊接工艺参数对FN的影响

从图中1号、6号、2号试验可以看出:当焊丝伸出长度15 mm、气体流量20 L/min保持不变,随着焊接电流、电弧电压的增大,焊接热输入的增加,铁素体测试仪法测试FN先增大后减小,分别为14.24%,20.92%,10.96%;Schaeffler图法测试FN逐渐减小,分别为20.00%,15.80%,12.50%;WRC-1992图法测试FN逐渐减小,分别为29.20%,12.80%,10.50%,且比Schaeffler图法波动大。以上结果表明:随着焊接热输入的增加,图谱法测试FN逐渐减小,且与测试仪法不同;相比Schaeffler图法,WRC-1992图法对焊接电参数改变导致的FN变化更为敏感。

从图中3号、6号、4号试验可以看出:焊接电流180 A,电弧电压28 V,气体流量20 L/min保持不变,随着焊丝伸出长度的增大,测试仪法测试FN先增大后减小,分别为16.08%,20.94%,15.78%;Schaeffler图法测试FN逐渐减小,分别为17.80%,15.80%,13.00%;WRC-1992图法测试FN先减小后趋于稳定,分别为21.80%,12.80%,13.00%。以上结果表明:3种测试方法对焊丝伸出长度的改变导致的FN变化趋势各不相同,WRC-1992图法变化幅度更大。相比较,WRC-1992图法在Schaeffler图法的基础上考虑了N元素,而焊丝伸出长度变化影响N元素含量。因此,WRC-1992图法对焊丝伸出长度改变下预测FN更为准确。

从图中5号、4号试验可以看出:焊接电流180 A,电弧电压28 V保持不变,随着焊丝伸出长度、气体流量的增大,3种方法测试FN均减小,分别从19.12%减小为15.78%,16.00%减小为13.00%,18.50%减小为13.00%。表明适当地降低焊丝伸出长度和气体流量可以增大焊缝金属FN。

从以上可以得出:在3种测试方法下,焊丝伸出长度、气体流量、焊接电参数的改变对FN变化敏感性逐渐增大;测试仪法、Schaeffler图法、WRC-1992图法对单一焊接工艺参数改变下的FN变化敏感性逐渐增大。

3 结论

(1)焊缝金属FN随焊接电参数的改变变化最大,气体流量居中,焊丝伸出长度最小;适当地增大焊丝伸出长度和气体流量可以降低FN。

(2)焊缝金属中N元素对气体流量、焊丝伸出长度的改变变化比较敏感,WRC-1992图法因考虑了N元素的作用,测试结果更准确;铁素体测试仪法适合测试正常工艺参数下的FN。

(3)随着焊接电参数、焊丝伸出长度、气体流量的增大,Schaeffler图法测试焊缝金属FN均逐渐减小。