基于CFD-DEM耦合的混凝土泵输送管磨损研究

童政钢,伍 红

(三一重工股份有限公司,湖南 长沙 410100)

随着泵送混凝土技术的不断发展,混凝土泵车成为现代施工作业中必不可少的施工机械。混凝土泵车是把混凝土的输送和浇筑工序综合在一起,节省了时间和劳动力,受到越来越多施工人员的青睐。混凝土泵车在泵送混凝土的过程中不可避免的产生骨料与输送管壁的相互接触作用,并造成一定的磨损。阐明管道的磨损机理并进行管道寿命预测成为泵送管道选择及优化的重要研究内容,本文将采用CFD-DEM耦合的数值模拟方法来探究泵车输送管的磨损行为。

研究混凝土泵送产生的管道磨损的方法可根据处理流体与固体手段的不同分为:双流体方法、拟固体方法、流固耦合方法。双流体模型是基于欧拉-欧拉的思想建立的,并采用连续性假设,将固体相也视为一种流体。王安麟等基于双流体模型的方法研究和分析了混凝土泵送弯管磨损机理。拟固体方法是基于拉格朗日-拉格朗日的思想建立的。该思想是将流体相视为一种固体相,并基于拉格朗日框架下求解其运动。谭援强等采用离散元的方法研究了混凝土泵送的管壁磨损,通过选择颗粒之间合适的接触模型建立了混凝土离散元模型,结果表明模拟结果与实际泵送过程中观测的最易磨损位置吻合较好。而流固耦合方法是基于欧拉-拉格朗日框架下的一种计算方法。对混凝土而言,将混凝土简化为粗骨料和砂浆,粗骨料代表固相,砂浆代表流体相。在流固耦合方法中,其流体相在欧拉框架下进行求解,而颗粒相运动在拉格朗日框架下进行求解。Tan et al.建立了CFD-DEM耦合模型研究了混凝土泵送管壁的磨损机理,用DEM模拟混凝土骨料,骨料被视为离散颗粒,用CFD模拟连续流体相。以上三种方法中,采用双流体模型的方法来研究混凝土泵送,不能够捕捉到颗粒相的运动行为,无法模拟离析、堵管和预测管壁磨损。采用拟固体方法模拟混凝土泵送适用于小规模泵送,能够模拟混凝土的离析以及堵管,但不能准确模拟混凝土在输送管的流动过程。采用流固耦合的方法模拟混凝土泵送能够准确模拟混凝土的流动以及真实描述管道的磨损。因此,采用流固耦合方法更适用于研究管道磨损行为。

针对泵车输送管在泵送过程中磨损研究较少,实验方法研究管道磨损机理不仅实验过程复杂烦琐,而且实验周期长,消耗大量资源。为此本文采用数值模拟的方法研究混凝土泵车输送管的磨损行为,并对最易磨损的管道进行了使用寿命预测,以及探究了不同泵送速度对管道磨损的影响。

1 模型的建立及模拟流程

1.1 泵车输送管模型建立

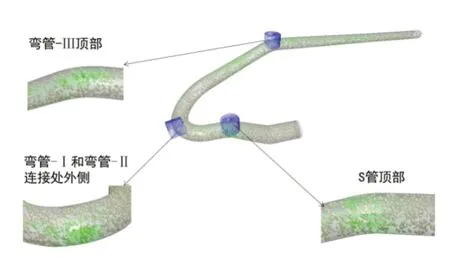

本文所研究的泵车输送管为泵送单元附近的固定管道,如图1所示。从混凝土泵送方向来看,泵送系统中输送管的实际布置情况依次为:S管-弯管Ⅰ-弯管Ⅱ-锥管Ⅰ-弯管Ⅲ-锥管Ⅱ-直管。

图1 泵车泵送单元附近的各种输送管

1.2 网格划分

采用UG等三维软件构建泵送管道的三维模型,并忽略管道接口的影响;采用ICEM软件对输送管三维模型进行结构化网格划分。设置全局网格尺寸为20mm,划分的网格数量为6513个,如图2所示。由于传统CFD-DEM耦合方法的限制,要求网格尺度大于颗粒尺寸,因此所划分的网格均为粗网格。

图2 泵送输送管网格模型

1.3 流体模型及粗骨料模型

1.3.1 流体模型

本模拟假设了混凝土由砂浆和粗骨料组成,砂浆代表流体相,粗骨料代表颗粒相。在模拟中砂浆代表流体相,并且可由Bingham模型表征。Bingham模型包括两个流变参数,即屈服应力和塑性黏度。Bingham模型方程如下

式中:τ0——屈服应力;mp——塑性黏度;——剪切率。

本模拟设置Bingham模型中塑性黏度值为12Pas,屈服应力值为280Pa。流体相的密度设为2100kg/m3。

1.3.2 粗骨料模型

在模拟过程中,混凝土中的粗骨料简化为规则的球形颗粒,其颗粒粒径根据实际级配曲线进行设置,如图3所示。在DEM软件中设置粗骨料的密度为2600kg/m3。

图3 粗骨料级配曲线图

1.4 边界条件

在CFD-DEM耦合仿真中,泵送入口设置为速度入口边界条件,其值为0.9m/s。出口设置为压力出口边界条件,为了使数值模拟更接近实际泵送过程,设置出口压力值为1MPa。管壁设置无滑移边界条件,湍流模型选择为Standard k-ε模型。而模拟中时间步长的设置是否合理,对计算稳定性有很大的影响,Tsuji et al.提到流体的时间步长可能为固体时间步长的10~100倍。因此,为了缩短计算时间,流体时间步长设置为1×10-4s,固体时间步长设置为1×10-6s。

1.5 磨损模型

本文采用的磨损模型为Archard磨损模型,该模型的思想为从表面移除的材料量与在表面上移动的粒子所做的摩擦功成正比。Archard磨损模型的方程如下

其中Q为材料被移除的体积,Fn为颗粒与壁面接触的法向力(通过仿真提取),dt为颗粒沿壁面的切向滑动距离(通过仿真提取),W为初始磨损常数。

而磨损常数W的计算公式如下

其中K为无量纲常数,K的取值与润滑条件、温度、摩擦副材料特性等有关,一般需要通过磨损实验获得,并且根据接触条件的不同在10-8~10-2之间波动,本模拟中初定无量纲常数K为8.5×10-8。H为材料的最软表面布氏硬度值,本次模拟中H取170HBW。从而可以计算得到磨损常数W为5×10-10Pa-1。

而在EDEM中每个单元的磨损深度用以下公式表示

其中dp为EDEM中每个单元的磨损深度,A为颗粒与壁面的接触面积(通过仿真提取)。

2 模拟结果

2.1 泵车输送管主要磨损位置预测

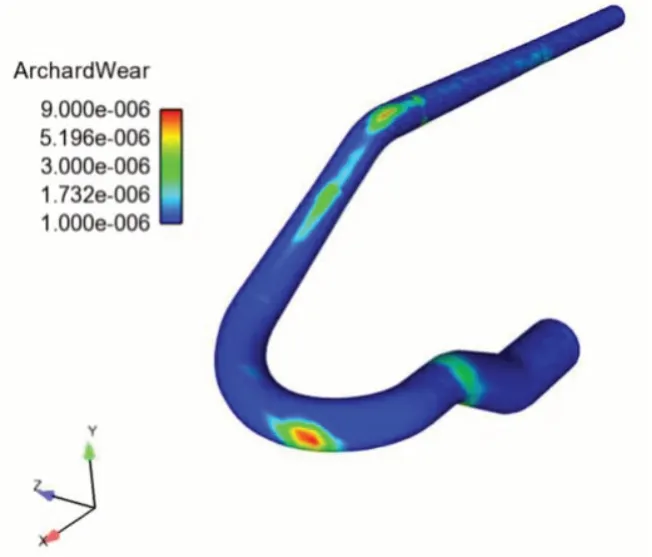

图4所示为泵车输送管的主要磨损位置,包括S管顶部、弯管Ⅰ和弯管Ⅱ连接处外侧、弯管Ⅲ顶部。图5所示为主要磨损位置的磨损云图,从图中可以看出泵车输送管的最易磨损位置为弯管Ⅰ和弯管Ⅱ连接处外侧。

图4 管道主要磨损位置

图5 泵车输送管道磨损云图

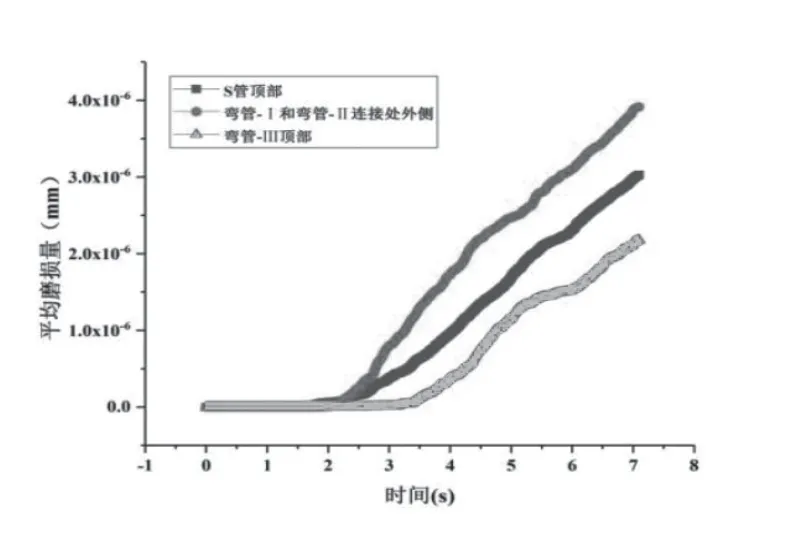

2.2 主要磨损位置磨损量及磨损寿命预测

对泵车输送管的主要磨损位置统计其平均磨损量并绘制曲线图如图6所示。从图中可以看出,随着时间增加,各个区域的磨损量也不断增加,且弯管外侧平均磨损量增加幅度最明显。一般而言,对内径为125mm的输送管,当磨损量达到2mm时认为输送管达到使用寿命,而泵车输送管的实际使用平均寿命为700~800h。对模拟中最易磨损位置进行管道的使用寿命预测,模拟结果表明每泵送5s,弯管Ⅰ和弯管Ⅱ连接处外侧的平均磨损量增加约为3.87×10-6mm。当磨损量达到2mm时,管道的使用寿命约为717.78h,与实际的管道使用寿命比较符合。

图6 平均磨损量随时间变化

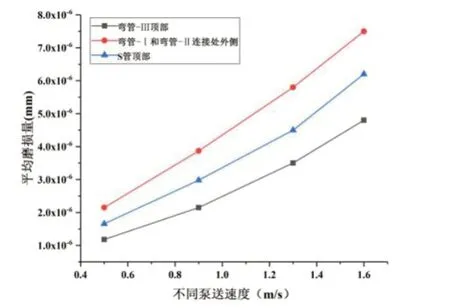

2.3 不同速度对平均磨损量的影响

图7所示为在相同时刻下,不同速度对主要磨损位置的平均磨损量的影响,从图中可以看出随着泵送速度的增加,主要磨损位置的平均磨损量也增加。

图7 不同速度对不同位置的磨损量的影响

3 结论

1)构建了CFD-DEM耦合模型模拟混凝土泵送,并进行管道磨损分析。

2)对泵送单元附近泵送管道磨损进行了仿真,分析了不同位置的磨损量,得出结论:最易磨损位置为弯管Ⅰ和弯管Ⅱ连接处外侧。随着时间增加,各个区域的磨损量也不断增加,且弯管外侧平均磨损量增加幅度最明显。对最易磨损的输送管进行使用寿命预测,结果表明与实际使用寿命比较符合。

3)在相同时刻下,随着泵送速度的增加,主要磨损位置的平均磨损量也增加。