丁基黄药体系下铜钼分离试验研究及工程化实践

刘春龙(1.紫金矿业集团股份有限公司, 福建 上杭 364200; 2.黑龙江多宝山铜业股份有限公司, 黑龙江 黑河 164300)

1 前言

钼是一种重要的稀有金属和战略储备资源,具有熔点高、耐高温、热硬性好等优良特性,因而被广泛应用于钢铁、机械、电子、化工、兵器、航天航空以及核工业等领域,对整个国民经济起着极其重要的作用。已探明的钼矿物约有20多种,其中以辉钼矿分布最广,辉钼矿的天然可浮性较好,部分存在于斑岩型铜钼矿床中,但该类矿石普遍存在原矿品位低、铜钼嵌生关系复杂、铜钼混合精矿分离难度大等技术难题。因此,开发铜钼高效分离技术,对提高铜钼矿石的资源利用率有重大意义[1]。

黑龙江某铜(钼)矿为典型的低品位斑岩型铜钼矿,由于铜钼嵌布特征复杂、嵌布粒度微细等原因,属于极难分离类铜钼矿。生产前期,为减轻后续铜钼分离难度,采用选择性强的捕收剂Z-200作铜钼混合浮选捕收剂,铜钼分离后铜精矿含铜19.18%,铜回收率86.28%,钼精矿钼品位45.12%、含铜2.8%,钼金属综合回收率50.57%;铜钼分离并未达到很好的效果,钼精矿品位及回收率偏低,同时,存在抑制剂用量大、成本高的技术问题[2-3]。目前,为改善铜钼浮选指标,将选铜工艺捕收剂改为丁基黄药,并取得较好的选铜指标,选铜回收率高达88%以上,相比Z-200体系下的铜回收率增加约2.0%,但捕收能力强的丁基黄药也加大了后续铜钼分离难度。为提升铜钼分离浮选指标,针对丁基黄药体系下铜钼混合精矿浮选分离开展了详细的试验研究并进行了工程化实践。

2 矿石性质

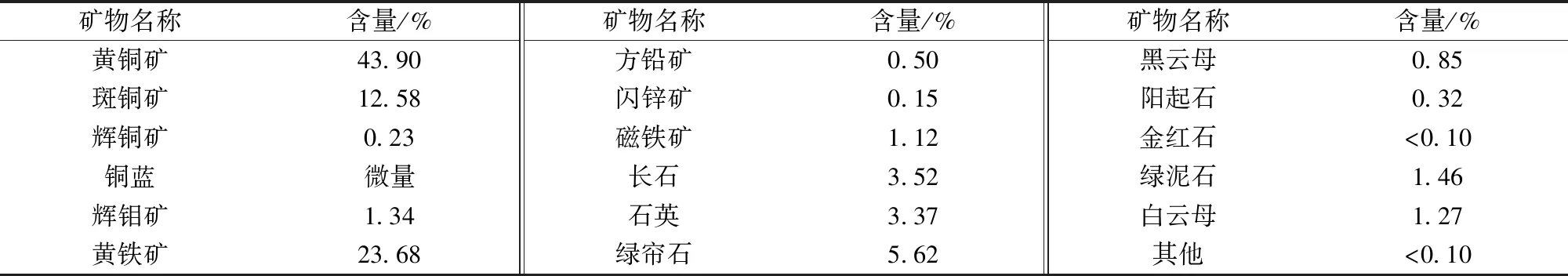

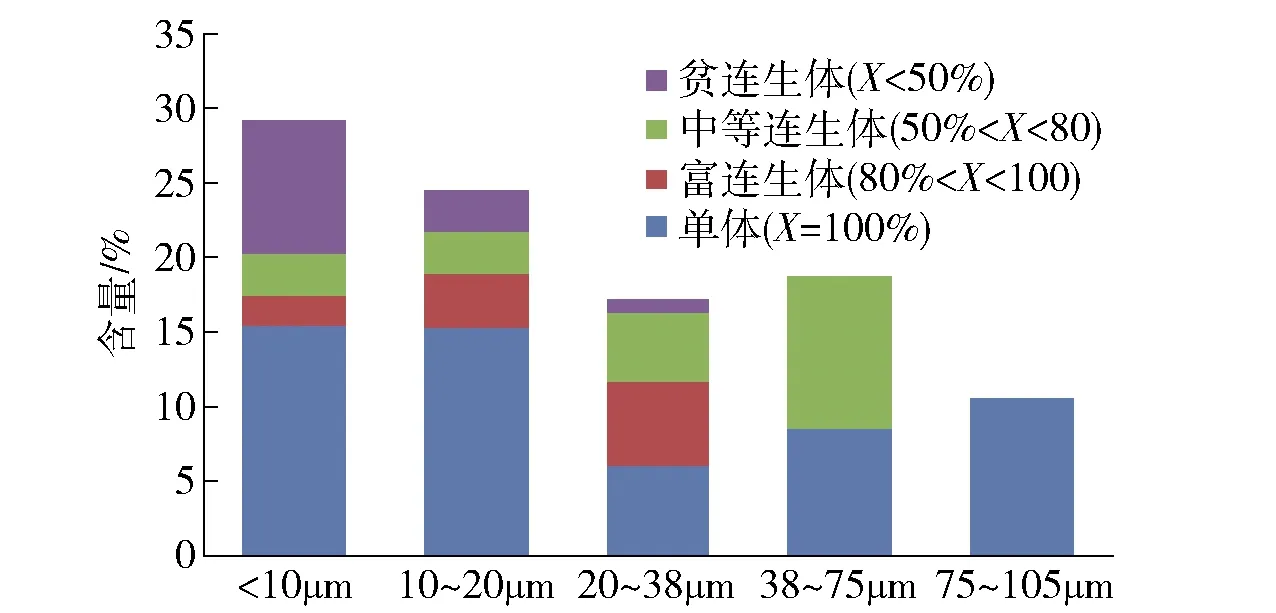

铜钼混合精矿来自铜钼混浮作业精矿,经过混匀、缩分、制样及检测,试样主要元素的化学分析结果见表1。结合显微镜观察、MLA测试以及化学分析数据,试样矿物组成及相对含量,结果见表2,辉钼矿单体解离情况如图1所示。

表1 铜钼混合精矿矿样主要元素分析结果

表2 铜钼混合精矿样主要矿物组成及相对含量

图1 铜钼混合精矿样中辉钼矿粒度-解离情况

采用MLA矿物分析系统对混合精矿进行检测,试样中的钼矿物主要为辉钼矿,对光片进行部分扫描,共查找到652颗辉钼矿,对其粒度和解离、连生情况进行了统计:在现有细度下,辉钼矿的解离单体、富连生体、中等连生体及贫连生体的含量分别是55.8%、11.1%、20.5%、12.6%。辉钼矿的单体和富连生总量66.9%,辉钼矿的中等连生和贫连生体总量33.1%,辉钼矿整体颗粒较细。未解离的辉钼矿主要与黄铁矿连生,其次与脉石连生。辉钼矿与黄铁矿的连生关系主要为毗邻连生或黄铁矿包裹,辉钼矿与脉石矿物的连生关系分布在粒间或边缘。

3 试验研究

3.1 试验设备与方案

铜钼混合精矿中主要有价元素为铜和钼,其中钼品位较低,且辉钼矿嵌布粒度较细、共生关系密切,为提高铜钼分离浮选指标,需提高辉钼矿的单体解离度。结合现场铜钼分离系统及铜钼混合精矿性质,采用“一次粗选,两次扫选,六次精选”的工艺流程,硫化钠为抑制剂,煤油为捕收剂,水玻璃为调整,进行了药剂用量优化试验,试验流程如图2所示,并开展再磨细度试验、开路以及闭路试验。通过对比各项试验指标,确定其最佳的工艺条件。

图2 药剂用量试验流程

试验设备:XMB-∅200240锥形球磨机、XFD系列单槽浮选机、XFG系列挂槽浮选机。试验药剂:工业固体硫化钠(60%)、煤油、六偏磷酸钠。

3.2 分散剂用量试验

铜钼混合精矿中含有一定量的脉石矿物,制约着钼精矿浮选指标。六偏磷酸钠不仅能抑制碳酸盐脉石矿物,还能抑制石英和硅酸矿物,同时对矿泥有很好的分散作用,改善浮选环境。固定粗选硫化钠用量20kg/t,煤油用量1kg/t,开展了分散剂用量试验,试验结果如图3所示。

图3 六偏磷酸钠用量试验

由图3可知,六偏磷酸钠对铜钼分离指标具有一定的改善作用,随着用量的增大,精矿钼品位有增大趋势,回收率先逐渐增加后减小,综合考虑,选择六偏磷酸钠用量500g/t。

3.3 硫化钠用量试验

硫化钠因其水解产生的硫氢根离子吸附于硫化铜矿表面,从而使铜矿物表面为亲水性,从而达到抑制作用,在我国广泛使用且较成熟。固定六偏磷酸钠用量500g/t,煤油用量1kg/t,开展抑制剂硫化钠用量试验,其试验结果如图4所示。

图4 硫化钠用量试验

由图4可知,随着硫化钠用量增加,精矿钼品位呈增长趋势,回收率先逐渐增加后减小,当硫化钠用量为20kg/t时,钼精矿含Mo 10.75%,回收率为91.07%,综合考虑,选择硫化钠用量20kg/t。

3.4 煤油用量试验

适宜的煤油用量可作为目的矿物捕收剂,过量则能消除过多泡沫,在选矿领域常被用作选钼捕收剂或消泡剂。固定粗选硫化钠用量20kg/t,六偏磷酸钠用量500g/t,开展煤油用量试验,其试验结果如图5所示。

图5 煤油用量试验

由图5可知,随着煤油用量的增加,精矿钼品位呈增大趋势,回收率呈减小趋势,综合考虑药剂成本及分离效果,选择煤油用量1kg/t。

3.5 粗精矿再磨再选试验

钼粗精矿再磨工艺能有效解决钼品位不高的难题,在同类型矿山已经有了运用,不仅能提升钼矿物的单体解离度,还能使矿物表面脱药,使抑制剂更容易与目的矿物结合,从而降低药剂消耗[4-8]。铜钼混合精矿细度-0.038mm占55.6%,在粗选六偏磷酸钠用量500g/t、硫化钠用量20kg/t、煤油用量1kg/t、精选硫化钠用量4.0kg/t的条件下,开展钼粗精矿再磨细度试验,其试验流程如图6所示,试验结果如图7所示。

图6 钼粗精矿再磨试验流程

图7 钼粗精矿再磨细度试验

由图7可知,随着再磨细度的增加,钼回收率先增大后减小,精矿钼含量逐渐增加。从浮选现象看,钼粗精矿再磨较不磨钼精矿色泽亮,带金属光泽。结合试验现象及试验结果,选择再磨细度-0.038mm占94.73%。

3.6 闭路试验

在条件试验的基础上,开展“铜钼混合精矿直接浮选+钼粗精矿再磨”铜钼分离闭路试验,试验流程如图8所示,试验结果见表3。

经“一次粗选、六次精选、二次扫选”获得产率1.67%,含Cu 2.25%,含Mo 47.59%,铜回收率0.17%,钼回收率93.74%的钼精矿。

图8 铜钼混合精矿直接浮选+钼粗精矿再磨闭路试验流程

表3 铜钼混合精矿直接浮选+钼粗精矿再磨闭路试验结果

4 工程实践

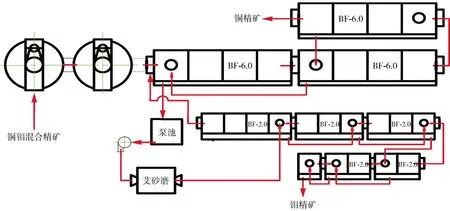

在实验室研究的基础上,生产现场进行了不同药剂种类和用量调试试验,最终确定使用水玻璃和硫化钠作为调整剂,煤油作为捕收剂,采用 “铜钼混合精矿直接浮选分离+钼粗精矿再磨(艾砂磨)”工艺流程,经“一次粗选、六次精选、二次扫选”流程进行铜钼分离,获得最终钼精矿和铜精矿。工程实践的现场调试流程设备配置图如图9所示。

图9 工业调试流程设备配置图

丁基黄药体系下的铜钼分离调试稳定后,生产钼精矿钼品位49.50%,含铜1.18%,钼金属铜钼分离作业回收率78.16%,综合钼金属回收率68.78%,铜损失率0.06%。

与Z-200体系下的铜钼分离指标对比,丁基黄药体系下钼粗精矿再磨的铜钼分离钼精矿综合回收率提高18.31%,钼精矿钼品位提高4.38%,且铜抑制剂用量降低20%左右。可见,在丁基黄药体系下,该铜(钼)矿经工艺优化及实践,不仅选铜指标优于Z-200体系,而且选钼指标也远优于Z-200体系。不足之处在于钼精矿含铜仍较高,铜含量达1.18%,虽然铜含量低于之前Z-200体系时的2.8%,但仍未达到低于0.25%国家标准,原因是由于该矿铜钼嵌布特征复杂、嵌布粒度微细等,属于极难分离类铜钼矿。

4 结论

(1)某铜钼混合精矿中Cu、Mo品位分别为22.64%和0.86%,铜主要赋存在黄铜矿为主的原生硫化铜和斑铜矿为主的次生硫化铜中,钼则绝大部分赋存在辉钼矿中。其他金属硫化物主要为黄铁矿,脉石矿物以石英为主,其次是绢云母、斜长石、绿帘石、绿泥石、黑云母、方解石和白云石等。

(2)在丁基黄药体系下,实验室采用“铜钼混合精矿直接浮选+钼粗精矿再磨分离”工艺流程,“一次粗选、六次精选、二次扫选”,钼粗精矿再磨细度 -0.038 mm占94.73%的工艺条件下,可获得产率1.67%,含Cu 2.25%,含Mo 47.59%,铜回收率0.17%,钼回收率93.74%的钼精矿。钼粗精矿再磨工艺实现了铜矿物与辉钼矿之间更高程度的单体解离,有利于提升钼精矿的品质。

(3)在丁基黄药体系下,生产现场采用“直接浮选分离+粗精矿再磨(艾砂磨)精选”的铜钼分离工艺,可获得钼精矿Mo品位49.50%,Cu品位1.18%,钼作业回收率78.16%,铜损失率0.06%;铜精矿Cu品位18.33%,Mo品位0.15%,铜回收率99.94%的选别指标。

(4)工程化实践中,与Z-200体系下的铜钼分离指标对比,丁基黄药体系下的铜钼分离钼精矿综合回收率至少提高18.31%,钼精矿钼品位提高4.38%。在丁基黄药体系下,该铜(钼)矿选别工艺经优化及改造实践,不仅选铜指标优于Z-200体系,而且选钼指标也远优于Z-200体系。