渤海湾油套同压气井腐蚀速率研究

孟 瑄,和鹏飞,岳家平,于忠涛,袁洪水,袁则名

(1.中海油能源发展股份有限公司工程技术分公司,天津 300452;2.中海油研究总院有限责任公司,北京 100028)

渤海湾天然气井存在较为普遍的环空带压现象,严重的会发展为油套同压,或投产初期即发生油套同压现象。这种现象会因为产出物中所含的腐蚀介质,对气井油套管造成不同程度的腐蚀。严重的腐蚀会导致气井产量受损,甚至可能造成生产事故。以往有一些研究对油气井油套管腐蚀普遍机理及应对方法做出了解释[1-3],但少有针对渤海湾和油套同压气井的研究。在一些针对渤海湾油气井管材腐蚀的研究中[4-7],提及了渤海湾的地质因素特征并做出了分析,但都未涉及腐蚀速率的研究。因此需要对渤海湾油套同压气井的腐蚀影响因素和腐蚀速率展开研究,对油套管受腐蚀影响的程度做出判断。

1 油套同压井运行工况

以渤海湾E 油田5 口油套同压井为例,5 口井均为自喷气井,油管与环空为隔开状态,没有过电缆封隔器,有井下安全阀。A3 井2002 年投产,2003 年见套压,2012 年油套同压,2006 年见技术套压,2008 年见表层套压;A1S 井投产即有套压,2012 年油套同压;A5井投产即有套压,2013 年油套同压;B6 井投产即有套压,2011 年油套同压;C2 井投产即油套同压,基本未生产。

2 腐蚀性介质检测

2.1 二氧化碳检测

历年对各井口天然气取样进行实验室分析,A3 井CO2含量于2016 年突然升高,后又恢复平稳;A5 井CO2含量持续升高;B6 井CO2含量于2013、2016 年较高,其他年份较低;C2 井CO2含量自2014 年后持续升高。

2.2 硫化氢检测

整理历年硫化氢检测数据发现硫化氢含量轻微,对应的分压也很低,对腐蚀影响轻微。

2.3 水质检测

对A5 井和A3 井水质检测数据进行分析发现:A5井:pH 为7~7.5,Ca2+为44.09 mg/L~108.22 mg/L,Mg2+为9.73 mg/L~17.02 mg/L,Cl-为709 mg/L~2 233.35 mg/L,为76.85 mg/L~201.73 mg/L,总矿化度为2 203 mg/L~4 944 mg/L;A3 井:pH 为5.5,Ca2+为115 430 mg/L,Mg2+为48 464 mg/L,Cl-为131 076 mg/L为10 374 mg/L,总矿化度为210 189 mg/L。

3 油套管管体检测

为寻找生产管柱中的腐蚀点,对A3 井开展了24臂井径成像+电磁探伤,测量井段为20 m~1 905 m。

3.1 二十四臂井径测井

有24 个独立的井径臂,对应每个臂有一个独立的探头,将每个井径臂的变化情况全部传输到地面,可测量反映管柱内壁的二十四条井径,地面处理后可成直观图像,可提供套管腐蚀、变形及破损成像资料。24 臂井径成像测井资料解释结论:(1)油管正常井段:1.0 m~1 800.0 m;(2)油管轻微缩径井段:1 800.0 m~1 905.0 m,1 866 m 以下缩径较为明显。

3.2 电磁探伤测井

电磁探伤测井属于磁测井系列,是典型的漏磁通测量法,其理论基础是电磁感应定律。电磁探伤适用于单层或多层金属管柱损伤检测;不受气体、液体、气液混合介质等多种流体介质测量环境的限制;可适用于多种直径管柱的损伤探测。

电磁探伤测井资料解释结论:(1)1 780.0 m 以下套管壁厚变薄在9.7 mm 左右,(正常壁厚10.363 mm);(2)油管没有明显变化。

4 腐蚀速率影响因素分析

本次评估涉及的5 口油套同压井的油套管材质主要为N80 与13CrL80,结合实验数据对两种钢的抗腐蚀性能进行分析。

4.1 腐蚀速率

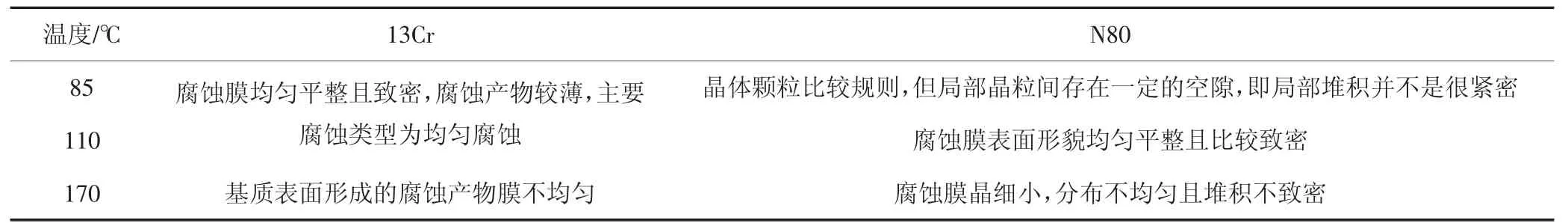

在85 ℃和110 ℃时,13Cr 钢的耐蚀性比N80 钢好。170 ℃时13Cr 钢的液相腐蚀速率大于N80 钢。随着温度的升高,13Cr 钢的耐蚀性与N80 钢相比由好转差,这一转变温度对于液相腐蚀过程在165 ℃左右(见图1、图2)。

4.2 腐蚀产物膜形貌特征分析

13Cr 钢的腐蚀产物膜的主要成分是FeCO3和Cr(OH)3,而N80 钢的腐蚀产物膜主要成分为FeCO3。同时腐蚀膜中也可能存在微量成分,如铁或铬的氧化物等。腐蚀产物膜形貌特性对比分析(见表1)。

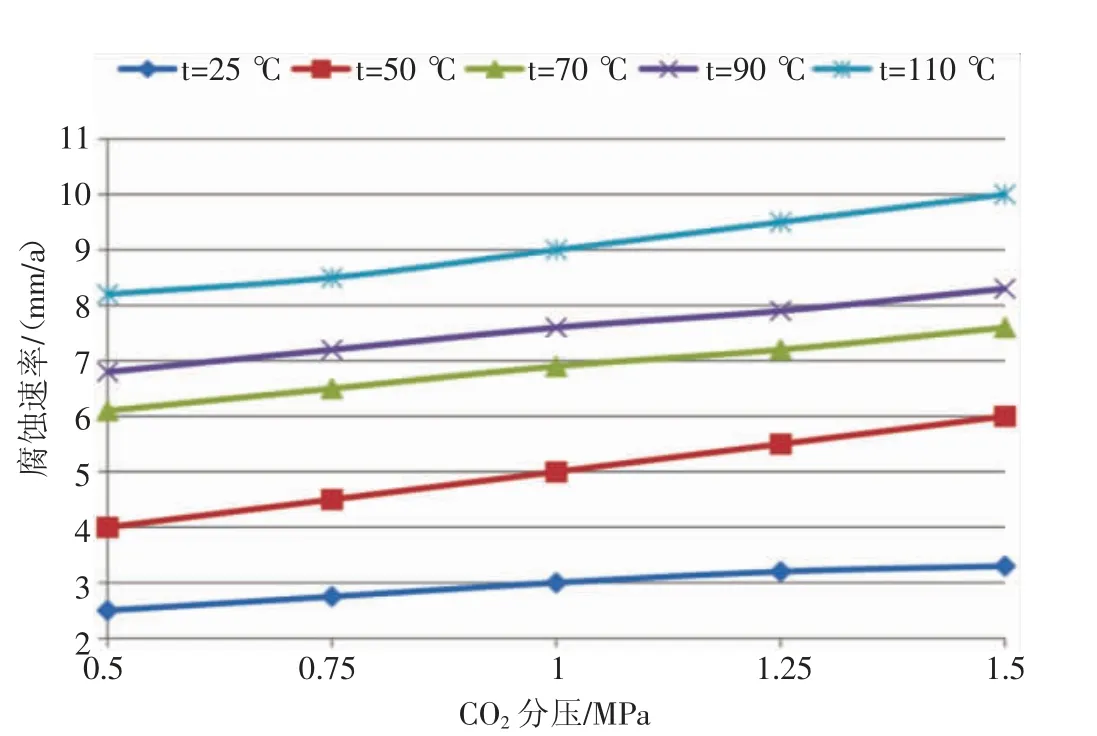

4.3 温度及二氧化碳分压对腐蚀速率的影响

在一定温度范围内,铁在CO2溶液中的溶解速度随温度升高而增加,但温度较高时,当铁表面生成致密的腐蚀产物膜(FeCO3)后,铁的溶解速度随温度升高而降低,前者加剧腐蚀,后者有利于保护膜的形成,造成复杂的关系。碳钢的CO2腐蚀速率通常在60 ℃左右出现峰值,随着温度升高,腐蚀速率加快,腐蚀产物达到过饱和而加速沉淀,膜的致密性增强。

图1 钢材腐蚀速率对比

图2 温度及CO2 分压对腐蚀速率的影响

表1 不同温度下腐蚀产物膜特性

4.4 Ca2+、Mg2+对腐蚀速率的影响

溶液中的Ca2+、Mg2+会增加腐蚀速率,并促进局部腐蚀。这种腐蚀极易造成井下管柱的破坏,甚至油管、套管的断裂和穿孔,对油气井的正常生产构成威胁,减短油气井寿命。

4.5 Cl-对腐蚀速率的影响

溶液中的Cl-会破坏金属表面所形成的腐蚀钝化膜,并且较高的Cl-含量会降低二氧化碳在溶液中的溶解度,导致溶液的pH 值升高。另外,Cl-半径小且穿透力强,能够穿透腐蚀产物膜并与金属基质发生作用,引起金属基质的电化学腐蚀。因此,Cl-的存在促进并加速了金属的局部腐蚀。

4.6 流速对腐蚀速率的影响

当材料表面没有腐蚀产物膜时,流速增大将增大腐蚀速率。当材料表面有腐蚀产物膜时,腐蚀速率只与通过腐蚀产物膜的物质传递速率有关。当产物膜受到化学溶蚀或机械破坏时,材料的腐蚀速率会迅速增加。

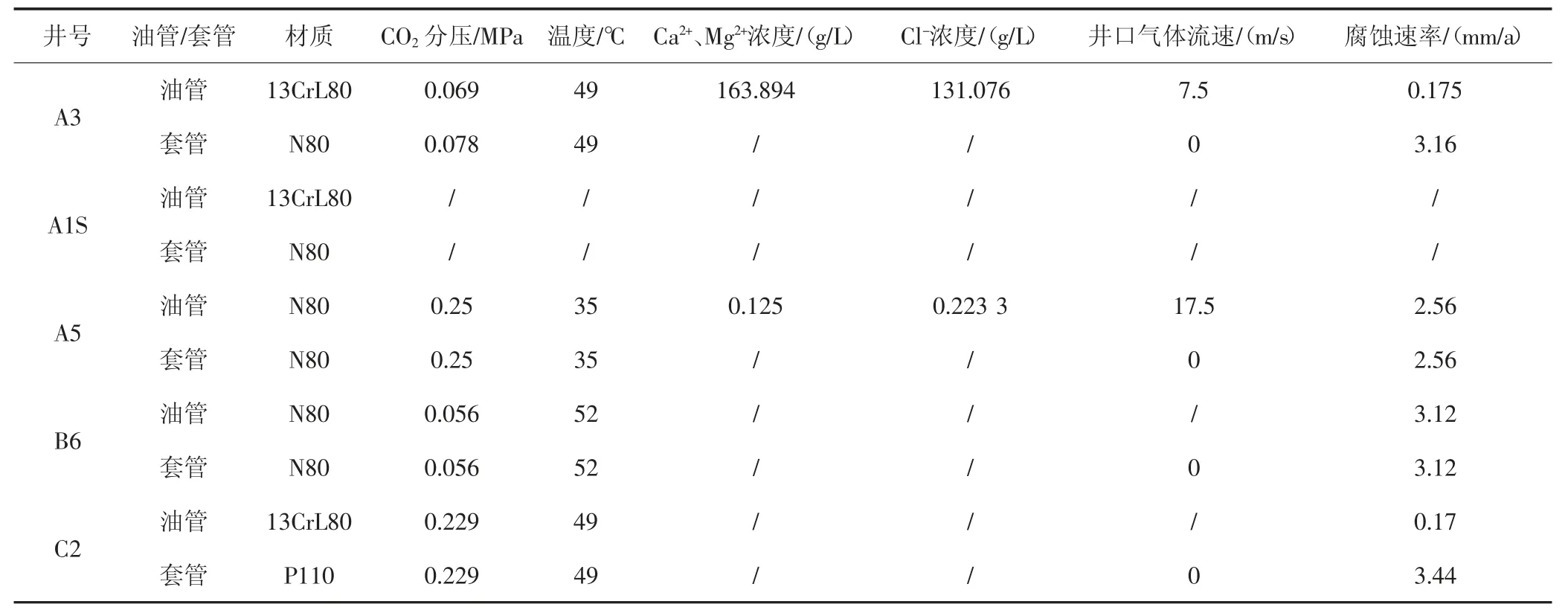

5 腐蚀速率分析

依据相关实验数据,结合5 口油套同压井的运行工况,进行外推计算管体腐蚀速率(见表2)。

6 结论

(1)腐蚀介质检测数据是判定油套管腐蚀的重要依据,尤其是腐蚀性气体和水质的检测,要掌握腐蚀性气体含量和分压,以及水质中的主要离子含量。

表2 基于实验数据外推的腐蚀速率

(2)测井检测方法能够提供较直接的油套管壁厚变薄和缩径的数据,常用的测井检测方法有井径测井和电磁探伤。

(3)影响渤海湾油套管腐蚀速率的因素主要有不同材质钢材在腐蚀环境下形成的腐蚀产物膜、腐蚀性气体分压及温度、Ca2+、Mg2+和Cl-含量以及流速。

(4)根据实验外推得到的腐蚀速率,A3、A1S 和C2井的油管为13CrL80 钢材,腐蚀速率较低,其余非防腐钢材的油套管腐蚀速率相对较高。