Shell沥青气化超高压废热锅炉本体大法兰泄漏原因分析及解决措施

陈平平,胡德豪,马学琪,邱丽生

(福建联合石油化工有限公司,福建 泉州 362800)

图1 焊唇密封结构示意

某石化公司的POX装置(Partial Oxidation)采用Shell沥青气化工艺生产合成气和氢气。在气化炉的出口,设置有一超高压废热锅炉(简称废锅),用于将气化反应生成的高温合成气降温,同时副产超高压饱和蒸汽。该POX装置是国内规模最大、单炉负荷最高的沥青气化装置,其配套废锅也是国内最大的。废锅制造商为德国某B公司。其工作原理为:将气化炉过来的高温高压合成气通过废锅的管束与废锅壳体中的水进行换热,从而产出超高压饱和蒸汽;同时合成气被冷却降温。废锅的壳体设计温度350 ℃,正常操作温度约329 ℃;设计压力16.68 MPa,操作压力12.8 MPa。壳体的大法兰直径3 272 mm,采用焊唇密封。整个密封主要由螺栓(本文案例采用双头螺柱,下同)承受由内压产生的轴向力。法兰采用32根φ145 mm×1 405 mm的双头螺柱进行紧固,其密封结构如图1所示。

该废锅自2009年开工投用以来,本体大法兰多次出现焊缝泄漏,如图2和图3所示。当泄漏发生时,只能紧急制作专用卡具,用高温胶临时带压封堵,维持生产运行。随着时间推移,泄漏量会逐步增大,最终不得不被迫停车。然而,即使停车后对废锅焊唇漏点及周边进行修复,且PT检测Ⅰ级合格,再次投料、短暂运行后还是会在原漏点周边产生新的漏点。泄漏—堵漏—停车—修复—投料—泄漏,周而复始,严重影响装置的长周期稳定运行。POX装置是整个公司的公用工程岛核心,担负着公司大部分蒸汽与氢气的外供任务。虽然气化系列设计为2开1备,但如果备用系列无法及时切入,而运行系列又需停车,则将导致气化单系列运行工况出现。这将严重影响全厂炼油、化工装置运行,给公司造成较大的经济损失,因此迫切需要找到焊唇密封失效的根本原因并彻底根除。

图2 废锅本体大法兰泄漏

图3 废锅本体大法兰焊唇密封泄漏

1 泄漏原因分析

针对超高压废锅本体大法兰出现的多次泄漏事件,车间组织生产、设备模块进行根本性原因分析,逐一排查。通过对法兰焊唇密封失效原因进行分析,确认密封失效与3个因素有关,分别为唇形焊环装配偏差大、焊缝存在缺陷和大法兰螺栓预紧力不足,其中螺栓预紧力不足为主要因素。

1.1 唇形焊环装配偏差大

废锅本体大法兰垫片装配过程是先分别将上唇形焊环与废锅上筒体法兰通过角焊缝焊接、下唇形焊环与废锅下筒体法兰通过角焊缝焊接,然后再将废锅上下筒体法兰对齐预紧,最终焊接2片唇形焊环唇口。

此过程难于保证垫片的安装精度及防止焊接变形。由于垫片直径为2 493 mm,尺寸较大,而厚度仅为15.5 mm,焊接应力很容易引起垫片的变形,影响装配质量。因此在焊接角焊缝时,必须确保唇形焊环紧紧平贴在废锅筒体法兰表面上,保证接触面压紧面积最大。同时,当废锅上下筒体法兰对齐后,2片唇形焊环也必须压紧,不能有太大间隙。这3处接触面虽然都不起密封作用,但有节流减压的作用,在一定程度上缓解了高温高压介质对角焊缝、唇口焊缝的直接冲击,可延长焊缝的使用寿命。

POX装置废锅整体运至现场安装,其法兰焊唇密封的组装由制造厂在国外完成,组装全过程无从见证。其中1台在开工后不久即出现泄漏,有理由怀疑原厂家垫片装配偏差大,造成焊缝被直接冲击,导致其快速失效而发生泄漏。

1.2 焊缝存在缺陷

该法兰的唇形焊环焊接存在3道焊缝,分别为2道唇形焊环与废锅筒体法兰焊接的角焊缝和1道2片唇式焊环的唇口焊缝。焊缝品质的好坏直接影响焊接密封的质量和使用寿命。

唇形焊环与废锅筒体法兰焊接的角焊缝,在废锅筒体法兰完成组对前焊接,施工条件较好,不容易出现问题。而2片唇式焊环的唇口焊缝,在废锅筒体法兰部分螺栓预紧后焊接,焊接空间狭窄,不便操作,很容易出现问题。由于这3道焊缝只能采用PT检测,无法发现内部焊接缺陷,故任何一道焊缝出现问题,均可导致设备出现泄漏。

1.3 大法兰螺栓预紧力不足

大法兰螺栓的作用主要是为了承受废锅工作时高内压产生的轴向力,而螺栓的预紧力分为最小预紧力和最大预紧力。最小预紧力是为工作时确保作用在垫片上的压力不小于保证密封时由内压和其他附加载荷作用于垫片的压力;最大预紧力与2个因素有关:一是确保螺栓的强度足够,以便承受废锅壳体内压和其他载荷而不至于损坏;二是紧固时不会造成垫片损坏。大法兰螺栓预紧力不足或过大,均会引起密封失效,从而导致废锅大法兰出现泄漏【1-2】。

车间不定期检测废锅大法兰螺栓的预紧力。数据显示,螺栓的预紧力在开停工后呈下降趋势,且32根螺栓下降幅度不同。特别是在多次开停工后,部分螺栓的预紧力下降严重,小于最小预紧力。因此,有理由认为,废锅大法兰泄漏的主要原因是由于从来未对螺栓进行预紧,长期运行后,螺栓发生松弛造成预紧力不足,使密封所需螺栓力小于最小预紧力,导致密封失效、发生泄漏。

2 解决措施

2.1 改进组装程序

唇形焊环尺寸较大,但很薄。在焊接时,垫片很容易因焊接产生的热应力而发生微量变形,影响装配精度。为消除这一形变,在唇形焊环焊接之前,特别制作4个调节顶丝和32套垫片夹具,对垫片进行调节和压紧,使垫片在焊接过程中准确、紧密贴合在废锅法兰上。顶丝与夹具的布置如图4所示,顶丝与夹具现场安装如图5和图6所示。

图4 顶丝与夹具布置示意

图5 上筒体顶丝与夹具安装

图6 下筒体顶丝与夹具安装

垫片装配步骤如下:首先以筒体法兰的内壁作基准,初步轻拧顶丝,使其接触到垫片;第二步安装夹具,但不上紧,以便调节顶丝时垫片不被卡死;第三步则通过调节顶丝,同时测量垫片内壁与4处定位键的距离,使4处定位键与内环的距离一致,偏差为±0.05 mm;最后,通过顶丝将垫片位置调整好后,上紧夹具,使垫片与废锅筒体法兰面压紧。

2.2 改进焊接工艺

废锅的筒体法兰密封面材质为Inconel625,唇形焊环为金属唇口垫片,材质为SA204 GR.A,厚度15.5 mm。通过对2个材质进行对比,并参考过去的焊接工艺,垫片与法兰密封面角焊缝采用ERNiCrMo-3焊丝进行焊接,而2片唇式垫片唇口的焊接则采用DMO-IG焊丝进行焊接。

2.2.1 焊接工艺参数

针对垫片与法兰密封面的角焊缝和2片唇口垫片的焊接制定的工艺参数分别如表1和表2所示。

2.2.2 焊接注意事项

焊接前,必须先用细砂纸将唇形焊环表面及废锅筒体法兰面打磨1遍,确保表面的清洁与平整度。

为了防止焊接变形,唇形焊环的角焊缝和唇口焊缝焊接,采用2个焊工同时进行对称焊的方式(如图7所示),2人保持同样的焊接速度及步调,沿顺时针方向同步焊接,焊接前先进行定位焊。定位焊应从整个内圈开始焊起,单次定位焊长度约为40 mm,各段之间的间距约为120 mm。定位焊与终焊只能采用氩弧焊,氩气纯度99.99%。定位焊完成后进行终焊。焊接完成后,进行焊缝检查及PT检测,Ⅰ级合格。检查出来的缺陷进行返修。只有当不再有缺陷被检查出来时,才能卸除夹具。

表1 角焊缝焊接工艺参数

表2 唇口焊缝焊接工艺参数

需特别注意唇口处焊接,该焊缝对焊工要求较高,应确保焊接过程中不会因施工空间狭小而出现焊接质量缺陷,如图8所示。焊接需在废锅上筒体法兰回装并对称预紧8根螺栓后进行。通过预紧螺栓,确保废锅内部的唇形焊环间隙在0.15~0.20 mm之间,如图9所示。

图7 对唇形焊环角焊缝进行对称焊

图8 对2片唇形焊环唇口进行对称焊

2.3 螺栓紧固

2.3.1 螺栓预紧力计算

螺栓预紧力的组成为:补偿温差所需的预紧力F1、克服内压所需的预紧力F2以及设备工作时保证密封垫正常工作所需的预紧力F3。

图9 垫片焊接图示及垫片间隙示意

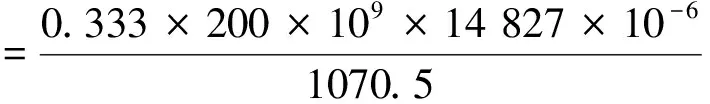

补偿温差所需的预紧力可根据材料力学中拉伸力的计算公式得出:

(1)

式中:F1——补偿温差所需的预紧力,kN;

ΔL——螺栓的伸长量,mm;

E——螺栓材料的弹性模量,取200 GPa;

A1——拉伸螺栓的横截面积,mm2;

L——螺栓的有效拉伸总长度,mm。如图10 所示,双头螺柱L=0.75L1+L2(L1是螺母厚度,5.75″,即L1=5.75×25.4=146 mm;L2是夹持长度,近似等于2个螺母间夹持的法兰厚度,L2=470+461+30=961 mm,故L=1070.5 mm)。

ΔL为螺栓受温度影响的伸长量。设安装温度25 ℃,工作温度329 ℃,则温差为304 ℃。金属材料的平均线胀系数a为:

a=1×10-5mm/(mm·℃)

(2)

因为设备在升温过程中法兰同样也会发生热膨胀,从图10中可以看出,螺柱受热膨胀影响的长度比法兰面多出不到一个螺母的厚度。因此,受热膨胀影响的有限长度为0.75L1。

图10 螺柱长度示意

故温差造成的螺栓伸长量为:

ΔL=a×0.75L1×304

=1×10-5×(0.75×146)×304

=0.333 mm

螺栓横截面积A1=14 827 mm2

因此扣除法兰受热膨胀因素,螺栓补偿温差所需的预紧力为:

=922×103N=922 kN

克服内压所需的预紧力

(3)

式中:F2——克服内压所需的预紧力,kN;

D——密封垫片的内径,mm;

p——工作压力,系试压压力和设计压力中最大的值,MPa;

x——螺栓的数量。

设备运行时保证密封垫正常工作所需的预紧力

(4)

式中:F3——设备运行时保证密封垫正常工作所需的预紧力,kN;

m——垫片的系数,通常为密封垫制造商随产品提供。由于该制造商未提供m值,计算时以金属包覆垫取值,取m=3.75,最小预紧比压60 MPa;

D中——密封垫片的中径,mm;

W——密封垫片的宽度,mm。

=540 kN

因此,螺栓所需的总预紧力:

F=F1+F2+F3

=922+2 352+540

=3 814 kN

在实际拉伸时,由于螺栓的弹性变形特性,存在拉伸载荷损失,根据实际工况按经验公式计算其损失系数为:

LLF=1+D1/L2=1.13

式中:LLF——损失系数;

D1——螺纹直径,mm;

L2——夹持长度。

故实际拉伸器满足预紧力需要提供的拉伸载荷为:

F拉=3 814×1.13=4 309 kN

2.3.2 螺栓紧固参数及方法

废锅大法兰共有32根螺栓,紧固方案选择25%覆盖拉伸,因此需采用8个拉伸器同时拉伸(25%覆盖拉伸=每4个螺栓需要1个拉伸器) 。首先给螺栓按图示编好序号(如图11所示),按照8根螺栓一组的方式,编成4组。第1组为1号、5号、9号、13号、17号、21号、25号、29号螺栓;第2组为2号、6号、10号、14号、18号、22号、26号、30号螺栓;第3组为3号、7号、11号、15号、19号、23号、27号、31号螺栓;第4组为4号、8号、12号、16号、20号、24号、28号、32号螺栓。

由于采用的是25%的拉伸器覆盖率紧固方案,故在4步拉伸紧固过程中,先紧固的螺栓会在后续步骤紧固完成后出现松动的“翘板”效应,造成预紧力部分损失【3】,如图12所示。为了最终达到残余预紧力均匀的目的,先紧固的螺栓载荷必须比后紧固的螺栓载荷稍大。

图11 25%覆盖率紧固及现场施工示意

图12 螺栓载荷变化趋势

图12中,先紧固时的泵压力A大于后紧固时的泵压力B。最终在紧固完成后,所有螺栓因为不同程度的载荷损失,残余预紧力都均匀趋于要求的预紧力值附近。同时,采用“泵压力A”和“泵压力B”紧固时,每组需打压3次,并且每次打压都需间隔相同的时间,以便确保密封垫和螺栓充分变形,达到更好的紧固效果。4次紧固时的载荷计算如表3所示。

表3 4次紧固时的载荷

所以根据上述理论及计算,各个螺栓实际的的残余预紧力都在3 814 kN左右,而所用拉伸器的最大输出载荷为5 540 kN,约有4%的裕量,足够保证螺栓的正常拆卸。另一方面,在预紧力为3 814 kN时,螺栓的应力约为254 MPa,未超过50%的螺栓屈服强度,紧固后螺栓在安全弹性形变范围内,不会发生塑形变形产生的螺纹卡死等情况。

3 结语

针对超高压废热锅炉多次出现本体大法兰泄漏事件的问题,对法兰焊唇密封失效原因进行了彻底分析,确认密封失效与3个因素有关,分别是唇形焊环装配偏差大、焊缝存在缺陷和大法兰螺栓预紧力不足,其中螺栓预紧力不足为主要因素。2015年年底,在废锅更换盘管时同步更换了焊唇密封,并通过改进焊唇密封组装程序和焊接工艺、定期组织预紧螺栓等技术措施,彻底解决了问题,也证明了之前的分析判断。该问题的彻底解决,不仅确保了装置的长周期、可靠运行,为Shell沥青气化技术发展提供强有力支撑,更为中国石化探索清洁能源之路提供了宝贵经验。