连续管作业技术在快速修井领域的应用

刘俊廷(大庆油田有限责任公司第三采油厂)

萨北开发区地质构造复杂,地层水相矿化度高,原油含蜡量高,油水井蜡堵、结垢严重,修井作业比较频繁,常规修井工艺存在施工周期长、成本高、能耗高、人工操作强度大、安全环保风险大等缺点,连续管作业技术将是解决这些问题的有效手段[1]。连续管是一种可反复弯曲、实现多次塑性变形的新型石油管材[2]。由于施工作业的多样性、快捷性和可靠性,连续管及其作业装备被称作“万能作业机”,在国外特别是美国、加拿大等国家,连续油管已成为油田作业中必不可少的石油装备[3-4]。

1 技术原理及特点

连续管作业机因具有作业占地空间小、施工成本低、施工速度快、机动性强和可应对多种复杂作业井况等优势,得到广泛认可和不断推广应用[5]。萨北油田优选并应用了一种快速安装、拆卸的一体化连续管作业机,组建厂内连续油管作业队伍,成立了国内油田第一个连续管快速小修示范区,开展连续管作业技术现场试验,形成一套适合萨北开发区的连续管作业工艺,有效地解决了常规维护性作业耗时长、成本高的问题,达到了降本增效、降低劳动强度及安全环保等目的[6]。

连续管是一根无螺纹连接,能够缠绕在滚筒上,在油井内连续起下的钢管,具有良好的挠性、刚性、灵活性,可在不压井、不拆井口、不动管柱的情况下,实施井筒内解堵除垢作业,清除管柱内部砂、蜡、垢等堵塞物,既有利于保护油气层,且施工过程简单快捷,安全可靠,能极大地提高作业效率,降低作业成本,在现场应用中具有较大的优势。

1.1 结构及组成

萨北油田使用的LG 180/38—2500 连续管作业机采用两车装结构(图1),主车由底盘车、控制室、滚筒、连续管、动力软管滚筒、控制软管滚筒、液压传动与控制系统、注入头、导向器、防喷盒等组成;辅车主要由底盘车、防喷器、随车起重机、注液泵以及栏杆等附件组成。注入头布置在主车尾部,运输时连续管安装在注入头上不拔出,液压控制管线和防喷盒不拆卸,作业时将注入头、连续管和液压控制管线整体吊装至井口,达到作业快速安装和拆卸的目的,整机运移性好。

1.2 技术参数

连续管作业机技术参数如下:注入头最大提升力180 kN;注入头最大注入力90 kN;注入头最大起升速度60 m/min;注入头最低起下速度0.5 m/min;连续管规格外径38 mm,长度2 500 m。配套连续管CT80、38.1 mm、壁厚3.2 mm、2 500 m;四闸板防喷器:通径78 mm、工作压力10 000 psi;防喷盒(侧开门式)通径78 mm、工作压力10 000 psi。

图1 LG 180/38—2500 连续管作业机车装结构

2 连续管快速小修应用工艺

连续管独特的工艺可以快速、准确作用于蜡堵、垢堵、砂堵等关键部位,冲洗粉碎堵塞物,在不动管柱的情况下,实现问题井“精准外科手术”,确保快速修井投产。针对生产需求,共探索开展了3 项工艺应用。

2.1 无杆泵采油井连续管冲洗解堵卡技术

由于萨北开发区原油含蜡量大且凝固点较高,潜油电泵等无杆泵采油井易出现蜡堵显现,造成油套环形空间蜡长期堆积,导致刮蜡遇阻或堵井,常规需要进行大修打捞管柱作业。连续管快速小修作业利用小尺寸连续管携带旋转高压水力喷射工具,通过油管内高温液体的持续循环,结合套管反挤注的方式,重新在连续管及套管内外建立了有效的温度场(图2) 及循环通道,打散、融化死油死蜡、实现不动管柱解堵,快速恢复油井生产。

同时结合工艺需求及解堵物类型,完成了施工参数优化。地面泵压13~18 MPa,排量180~200 L/min,射流速度159~178 m/s[7],采出井清蜡解堵卡作业施工旋转喷嘴参数见表1。

2.2 注入井连续管除垢解堵技术

注水井、注聚井由于结垢、聚合物上返等原因,造成井筒污染,导致注入困难、测试仪器下井遇阻及无法正常投捞堵塞器,是造成注入井问题作业的主要原因,通常需要进行问题井重配作业。连续管快速小修作业选择旋流喷洗破岩工具,内置造旋流道,射流为风暴式锥状高频旋转流体,能量集中于管壁,利于冲蚀剥离管壁污垢,携带返出井口[8]。

图2 连续管加热模型及温度-时间图版

表1 采出井清蜡解堵卡作业施工旋转喷嘴参数

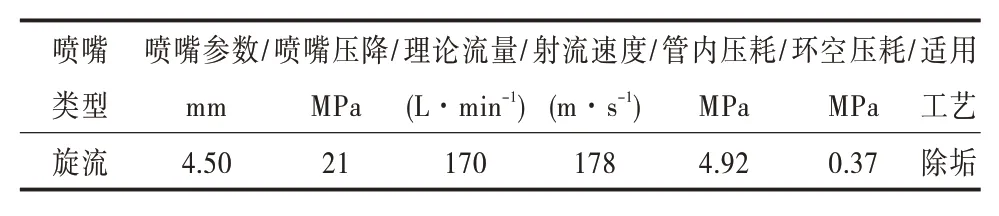

通过理论计算和现场试验,优化了施工参数:优化排量 280~300 L/min,泵压 20~30 MPa,射流速度177~199 m/s,喷嘴可采用直连方式,以旋流为主[9],注入井除垢作业施工旋流喷嘴参数见表2。

表2 注入井除垢作业施工旋流喷嘴参数

2.3 连续管套管刮冲一体化工艺

在补孔、压裂、堵水等油层改造措施施工中,对套管内壁要求严格,常规作业经常实施多次刮蜡工序,影响施工效率。针对结蜡较严重的措施井,采用连续管+扶正器+大直径水动力刮蜡器+喷洗工具的组合式管柱,实施通、刮、冲一体化工艺,一趟管柱即可完成洗井、通井、刮削全部工序,实现了通洗井一体化作业,可有效提高施工效率,降低施工成本[10-11]。

3 应用效果

萨北油田快速修井示范区经一年的建设,共完成油水井施工311 井次,施工成功率92%,达到了较好的试验效果,2019 年截至目前连续油管现场应用效果见表3。

表3 2019 年截至目前连续油管现场应用效果

1)在效率提升方面:连续管小修单井平均施工时间4.6 h,较常规小修作业缩短2.4 天。

2) 在降低生产成本方面:通过不动管柱施工,达到解堵除垢的效果,累计节约重配作业、检泵作业、大修施工费及井下工具材料费近2 200万元。

3)在增油效益方面:施工时间缩短后提前投产少影响油572 t,少影响注水3×104m3,创造效益640 万元。

4)在井控安全环保方面:实现全过程带压密闭施工,实现了井口不出液、地面无污染,杜绝了环境污染,同时也降低了环保的投入。

4 结论

1)技术现场适应性强。一体化连续管作业具有高度集成化优势,可适应不同井类和井况的作业需求,与传统作业设备相比,设备体积小,机动灵活。

2)施工效率高。单井平均施工时间4.6 h,年可施工300 井次以上,是常规小修作业队施工效率的3 倍。

3)良好的安全性。连续管作业为不压井带压作业,全程不拆井口、不动管柱密闭作业,其自动化设备可对井口实施远程操作,滚筒和注入头均安装摄像头,提高了施工过程和井控操作的安全性。