浅谈GH141高温合金常温拉伸及高温应力持久性能影响因素

刘乐 金宏 孙晓军 万志慧 杨保建 周为

摘 要: 针对GH141材料在紧固件制造加工过程中存在的问题进行搜集、分析,并查阅大量国内外研究、重大会议记录等科技文献,对GH141高温合金紧固件常温拉伸及高温应力断裂性能的影响因素进行综述、分析,提出对该类问题产生原因的见解,为提高产品综合机械性能稳定性提供理论依据。

关键词: GH141,紧固件,常温拉伸,高温应力断裂;

1 引言

GH4141合金作为沉淀硬化型镍基变形高温合金,是在美国镍基高温合金Rene41成分与工艺基础上,经过添加B,Mg,Zr微量元素强化晶界等成分优化调整、研制而成,属于Ni-Cr-Co-Mo系列。相近牌号有:UNSN07041、Rene′41、R41、Carpenter41、PYROMET41 UNITEMP41、HynessalloyR41、J1610(美国)[1][2]。GH141紧固件的加工工序主要包括热镦成型、热处理强化、滚丝等工序,其中热处理强化+滚丝加工对产品机械性能的影响尤为关键,若工序控制极易出现晶粒异常细化或长大、晶间腐蚀以及冷变形造成的不完全再结晶等组织缺陷,会对环件的最终服役性能产生重要影响[3]。

GH141镍基高温合金广泛应用与航空、航天发动机耐高温紧固件制造领域,但该材料在紧固件加工过程中存在常温拉伸与高温应力断裂性能不稳定现象。经查阅大量技术文献,对GH141合金紧固件常温拉伸及高温应力断裂性能的影响因素进行综述,并提出笔者对该类问题的见解,为提高产品常温拉伸载荷及高温应力断裂性能稳定性提供理论依据。

2影响因素分析

2.1化学成分因素

GH141材料主要(航空)圆饼、环坯、环形件、棒及板材,(航天)棒、盘件,板材,材料执行五种技术标准,文章以紧固件生产为依托,选择Q/6S1033-1992《高温紧固件用GH141合金钢棒》作为研究对象,对比Q/6S1033-1992与AMS5712标准化学成分,详见表1、表2。

表1、表2分别为国产料与进口料化学成分,从成分控制角度来讲,国产GH141材料成分范围的控制完全可以达到AMS5712规定的要求。其中Co、Cr、Mo元素主要起固溶强化作用,同时也是碳化物形成元素。Cr是稳定合金表面最重要的元素,它在基体表面形成抗氧化和抗腐蚀的保护层。Co可以降低Al、Ti在基体中的溶解度,增加强化相的析出,发挥了固溶强化作用;Co元素还能强化γ′相,使之变成(Ni、Co)3(Al、Ti),提高γ相的固溶温度。Mo主要进入合金固溶体,减慢AI、Ti和Cr的高温扩散速度,并增加扩散激活能;Mo元素还能显著地提高合金中的γ′相的溶解温度。AI、Ti是γ′相[Ni3(AI、Ti)]的主要形成元素,通过γ′在基体内弥散分布,影响位错行为以强化合金[1][2]。

Cr含量偏高,可采用低温固溶,以防止固溶温度过高,造成晶间腐蚀缺陷。Co含量偏高,可以采用低温固溶,降低碳化物溶解速度,防止晶粒异常长大造成常温拉力值偏低。B元素的添加可以增加晶界扩散的激活能,可以在阻碍晶界滑动的同时正大晶界裂纹的表面能,对材料提高蠕变极限,特别是持久强度有着明显效果,B含量越高,高温持久性能会更好。

2.2热处理因素

查阅国内外相关文献可知。原材料主要化学成分,不同固溶温度、冷却速度,时效温度、冷却速度均能对产品最终使用性能产品较大影响,根据文献[1]的研究表明,采用1065℃固溶+760℃時效处理可以使合金得到最大的抗拉强度性能、采用1175℃固溶+898℃时效处理,合金可以得到最好的持久强度,如图1所示。

(1)固溶处理

文献[4][5]研究了1080℃、1100℃和1120℃,0.5h、2h和4h,空冷(AC),三组不同的固溶制度对显微组织变化规律发现,固溶处理可溶解γ′相及部分碳化物,同时晶粒长大,晶粒度与固溶温度和时间的关系如图2所示。

由图2所示,1080℃固溶处理,晶粒尺寸变化较小;1100℃以上固溶处理晶粒显著长大,且固溶时间越长,晶粒均呈长大趋势。不同温度固溶处理,合金组织析出相含量随固溶温度关系如图3所示。

不同温度固溶处理后,组织中MC碳化物会随着固溶温度升高大量析出,含量增加,相对应的M23C6碳化物数量减少,尺寸有所增大,对合金高温拉伸性能有一定的强化作用,同时减少了晶界碳化物附近区域Cr含量的消耗,增强合金晶界蠕变抗力。

文献[6]研究表明,随着冷却速度减缓,晶界片状MC的数量及尺寸增大,对晶界起到脆化作用,固溶后快速冷却能发生精细γ′的沉淀,匹配高温900℃时效可使得γ′相长大较快,均使合金具有良好的晶内强化作用。李宁[9]等研究结果表明,冷却速度增加可较少MC析出,时效后析出M23C6型碳化物数量减少,尺寸增大,晶界碳化物界面基体周围Cr元素增多,使得合金高温性能明显提高。文献[10]研究结果表明,快冷方式组织变形时位错以切割方式,缓冷方式位错以绕过方式与γ′粒子发生交互作用,前者产生附加应力τ=10.6MPa,后者产生附加应力τ=130MPa,两者差值约为120MPa,从而证明合金变形抗力降低,塑性提高是由均匀化热处理保温后的缓冷处理引起的。

选择不同质保号的GH141原材料进行固溶热处理,固溶制度为1080℃×100min+AC,1120℃×60min+AC,1180℃×30min+AC,经过固溶处理后组织如图4所示。

如图4所示,随着固溶温度、保温时间变化,合金组织出现明显变化,合金组织如图3a所示。固溶制度1080℃×100min+AC(空冷),晶粒大小约为35μm,晶粒度为9级,合金晶界不明显,碳化物未完全溶解,晶内可见弥散的碳化物;固溶制度1120℃×60min+AC(空冷),晶粒大小约为105μm,晶粒度为7级,晶界清晰,晶内碳化物溶解充分;固溶制度1180℃×100min+AC(空冷),晶粒大小约为236μm,晶粒度为3级,晶界清晰,晶内碳化物溶解充分,但是晶界部位出析出颗粒状MC6,根据文献3研究表明,时效过程会导致MC型碳化物不断发生退化,成为形成M23C6碳源,致使在高温持久试验的过程中,产生沿晶脆性断裂,持久寿命降低。因此笔者认为针对GH141材料的热处理加工,固溶温度的控制是热处理加工的关键,若固溶温度过高或者固溶处理不当,会在晶界形成Cr23C6薄膜,降低合金的高温塑性及持久性能。

2.时效处理

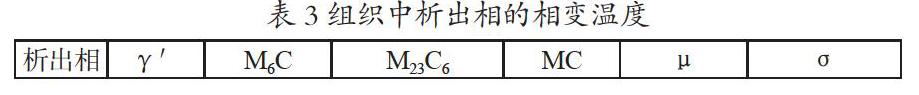

时效处理后组织中含有MC、M6C、M23C6以及γ′强化相,其中γ′强化相是主要强化相,其中数量约占23.9%。经正常时效处理的组织不会出现μ相和σ相,但是在760℃~1010℃范围内加热时间过长,组织将会出现这两种微相。文献[2]研究显示,760℃时效,随时间延长,晶内γ′相数量增多,尺寸增大,合金晶内强度不断提高,常温载荷随着增加;800℃以上时效,随时间延长,晶内γ′相逐渐粗化,晶内强度降低,减轻晶内应力集中程度,延长持久寿命;时效温度超过900℃,晶界碳化物及晶界会出现明显粗化,晶界抗蠕变能力明显下降,持久寿命随之降低。文献[4,5,6]研究了热处理对GH141合金显微组织析出以及分布规律进行研究,给出了时效温度对强化相γ′[Ni3(AlTi)]和MC,M6C,M23C6碳化物的析出规律,详见表3

表3为时效温度与合金组织析出的范围,γ′相的质点大小、数量和分布决定了合金从室温到高温的强度性能。γ′相可以在低于600℃时形成(特别是在冷加工状态),但是通常是在760~1030℃时析出(它的析出峰在870℃以上)随着时效温度的提高,γ′相的质点长大,大于1030℃γ′相急剧溶解。在GH141合金中,除了大量γ强化相析出,其它重要的相反应也涉及到三种碳化物,也就是M23C6、和M6C、M6C碳化物。固溶处理后,在不同时效温度下,碳化物析出相存在如下规律[11-12],如图4所示。

如图4所示,M6C碳化物在930℃以下含量较少,在930℃以上迅速增加。1080℃左右达到最高含量。在正常生产的具有均匀细小晶粒组织的锻件中,M6C碳化物遍布于整个组织,1050℃以上,M6C碳化物开始溶解,引起了晶粒的长大,不过,一般认为在980~1150℃温度范围内,M6C是合金的主要的强化相。M23C6碳化物在较低温度时比M6C碳化物存在的量要多,870℃左右达到最高含量,温度继续升高则急剧溶解。时效过程既注意到γ′相的析出强化作用,也注意到M6C和M23C6。碳化物的析出和分布。为了保证合金有良好的使用性能,任何的热处理操作都不应引起M23C6碳化物在晶界上的大量沉淀.对于GH141合金固溶后的时效温度选择,通常采用760~900℃,随着时效温度的提高,必须相应地缩短时效处理的时间[13]。

GH4141材料通通过固溶时效处理提高产品性能,其中合金组织晶粒度受固溶过程影响较大,合金组织晶粒度直接影响紧固件常温抗拉载荷及高温应力断裂性能,当实际温度低于等强温度时,细晶粒合金具有较高的强度;当实际温度高于等强温度时,粗晶粒合金具有较高的蠕变抗力及持久强度。但同时晶粒尺寸过大会降低高温持久塑性,和冲击韧性。反而会引起蠕变极限指标降低,造成最终持久强度下降。因此选用合适的热处理制度以满足晶粒度要求可以改善部分产品的最终性能。此外,文献中也对冷变形加工对合金组织影响做了相关研究,当温度较低的情况下,合金组织会产生不完全在结晶,导致合金组织不均匀,影响产品高温持久性能。结合实际加工经验分析可知,滚丝加工(冷加工)过程也对高温应力断裂性能产生明显影响。先进行热处理时效,再进行滚丝加工,常温抗拉载荷得到明显强化提高,但是高温应力断裂性能明显降低;反之。高温应力断裂性能提升,但是常温抗拉载荷明显降低。

3 结论

GH141材料最终性能主要影响因素有以下三种,其中热处理固溶处理影响最为明显,时效加工次之,最后是原材料晶粒度及状态影响。

1、固溶处理最重要因素为固溶温度,次之冷却速度;固溶温度高,有利于晶粒长大,有利于提高高温应力性能,但是需要适当减少固溶时间,防止出现晶粒异常长大及晶间腐蚀等缺陷,适当加快固溶冷却速度,有利于减少合金晶界M23C6碳化物,提高高温应力断裂性能。

2、时效制度需根据固溶后合金组织情况进行匹配,采用1080℃固溶+760℃时效处理可以使合金得到最大的抗拉强度性能、采用1120℃固溶+900℃时效处理,合金可以得到最好的持久强度。若出现高温拉力值远高于常温力值,可采用760℃×240min进行补充时效,以增加γ强化相析出量,提高常温拉力载荷。

参考文献

[1] 沈道贵 GH141高强度高温合金 [J] 宇航材料工艺.1985(6):5-10

[2] 于慧臣 GH141合金的高温拉伸及持久性能 [J] 材料工程 2003(9):3-6

[3] 刘雅晶 GH141合金晶界上M23C6的连续沉淀对持久性能的影响 [J] 上海金属 1998(1) 20-23

[4] 于慧臣 GH141合金的高温拉伸及持久性能 [J] 材料工程 2003(5) 7-10

[5] 黄乾尧,李汉康 高温合金 [M] 北京: 冶金工業出版社,2019(48) 146-149

[6] 刘雅晶 GH141合金碳化物及γ的沉淀 [J] 特殊钢 1996(17) 12-16

[7] Ramazan K,Remzi V,Olcay K. The effects of pre-and post-weld heat treatment variables on the strain-age cracking in welded Rene 41 components[J].Materials Research Bulletin 2004 39(9):2171-2186

[8] 郭灵 高温合金热态变形后的晶粒度与热力参数的关系 [J] 热加工工艺 2008(3) 31-33

[9] 李宁 固溶处理冷却速度对GH4141合金高温性能的影响 [J] 材料工程 2003(1) 53-55

[10] 陈爱民 均匀化热处理及其冷却速度对镍基GH141合金热塑性的影响 [J] 东北大学学报 1999

[11] 徐敏 镍基高温合金GH141平衡析出相的热力学计算分析 [J] 稀有金属材料与工程 2016(11)2925-2931

[12] 刘瑾 一次时效处理对GH141 焊后应力变化及碳化物分布的影响 [J] 材料热处理学报 2017(38) 66-71

[13] Rowe M D. Ranking the resistance of wrought super alloys to strain-age cracking[J].Welding Journal,2000(2):27-34