基于RFID技术的横杆防撞检测系统

连杰 汪建余 谭军

摘要:全自动冲压生产线能够实现自动更换模具和端拾器,端拾器和模具必须保持唯一匹配,如果使用了错误的端拾器,就会导致其与模具发生相撞,损坏其载体-碳纤维横杆。因此,在更换之前,·必须检查端拾器是否准确。当前还在依靠传统的人工检查方式,效率低,漏洞大。通过对以上问题的仔细研究,基于RFID技术和twincat技术设计开发了横杆防撞系统,不仅能够完全替代人工检查,而且准确性极高,用技术手段彻底避免了冲压线由于端拾器错误导致的撞杆风险。

关键词:RFID;冲压线;端拾器;横杆;防撞系统

1 引言

冲压生产线是冲压车间的核心设备,能够自动完成拉延、整形、冲裁等冲压工艺。生产线一般包含拆垛区域、压机区域、线尾区域。主要成型过程发生在压机区域。

板材在各序模具完成不同的成型工艺,在各序模具之间,由机械手完成板材的传输工作,机械手的末端是一根轻质碳纤维横杆,端拾器安装在横杆上,靠末端吸盘吸合板材。

在更换生产品种之前,需要预装下套模具和端拾器,启动更换时自动换入,执行生产任务。机械手运行的轨迹是根据不同的模具干涉性制作而成,从而决定了端拾器和模具的一一对应关系。如果预装了错误的端拾器,运行时会与模具干涉、相撞,导致碳纤维横杆受力断裂,其价格昂贵。避免危险出现的唯一方法就是检查是否正确。

然而,当前只能依靠人工检查,效率低下,且无法彻底避免风险,缺少一种自动化检查方案。针对以上问题,基于RFID的防撞检测系统应用而生。能够实现预装后自动检测模具与端拾器是否匹配,若不匹配,发布提示信息,不仅可以代替人工作业,实现自动化检查,而且大大提高了检查效率和准确率,填补了冲压生产线端拾器自动化检查的空白。

2 防撞检测系统的运行原理

基于自动化工作流程的需要,防撞检测系统包含硬件部分和软件部分。硬件部分主要由PLC、上位机、协议转换头模块、终端检测模块以及RFID电子芯片组成。

完整的RFID系统由读写器(Reader)、电子标签(Tag)和数据管理系统三部分组成[1]。数据管理系统是从软件的角度描述的。基于Visual Studio在Windows平台上开发了软件,依托生产线twincat服务器,实现RFID数据与PLC数据通讯和比较。类似于RFID技术在身份识别方面的应用[2]。

端拾器上粘贴RFID电子芯片,芯片中包含端拾器的ID号、工序号和工位号,端拾器ID与模具ID一一对应。模具和端拾器预装后,PLC读取其ID,twincat获取ID后发送控制信号至RFID头模块,获取端拾器信息,分别匹配ID、工序号、工位号,若匹配正确,则允许自动更换,否则执行报警提醒。

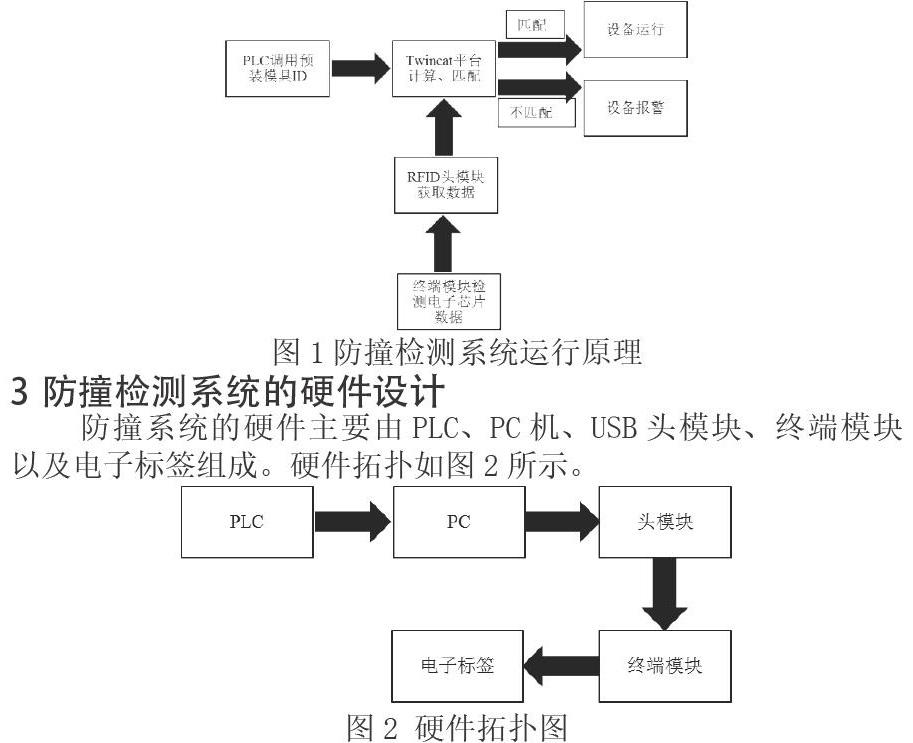

防撞检测系统的运行原理如图1所示。

3 防撞检测系统的硬件设计

防撞系统的硬件主要由PLC、PC机、USB头模块、终端模块以及电子标签组成。硬件拓扑如图2所示。

3.1 头模块的选择和设计

头模块的主要功能为实现USB和485通讯协议的转换。需要考虑其稳定性、兼容性、传输速度、传输距离以及抗干扰性。应用现场的传输距离约为100米,通讯电缆需要通过有强、弱电分布的区域,工况相对复杂,因此需要对头模块进行特殊设计,其特点如下:

1) 采用FT232RL主控芯片,提高响应速度和稳定性;

2) 集成隔离电源,替代外部供电,提升集成度;

3) 集成专用静电防护、脉冲防护和过流防护,确保其不受其他布线干扰

3.2 终端模块和电子标签选择和设计

射频识别技术依据其标签的供电方式可分为三类,即无源RFID,有源RFID,与半有源RFID[3]。在三类RFID产品中,无源RFID出现时间最早,最成熟,其应用也最为广泛,因为省去了供电系统,所以无源RFID产品的体积可以达到厘米量级甚至更小,而且自身结构简单,成本低,故障率低,使用寿命较长[3]。考虑到工业现场的复杂性,采用无源RFID检测方式。

由于应用场合有多种干扰源,因此选择超高频RFID检测技术。与低频检测技术相比,其具有抗干扰性更强、数据交换速度更快、体积更小的特点[2]。

3.3 终端模块和电子标签的布置

包含身份信息和位置信息的电子标签粘贴在端拾器固定位置,终端读写模块安装在端拾器装夹小车上,通过专用电缆与安装在电柜中的头模块通讯,实现提前检测。

4 防撞检测系统的软件开发

防撞检测系统的软件基于Windows平台,利用visual studio软件开发完成,实现从头模块和twincat中分别读取数据进行比较,实现判断,进而将报警信息发送至PLC。

4.1 读写程序设计

数据的读取和写入通过程序发送头模块中预置的对应指令完成,根据不同的指令,执行不同的读写动作,获取不同的数据。

4.2 界面开发

主要包括5个显示区域。

COM:头模块通讯检测,检查是否正常通讯和通讯质量;

LifeBit:生命位跳动检测,检查系统是否掉线;

Status:系统状态自检,提示故障位置;

Data:RFID读取数据与PLC读取数据匹配信息;

历史信息区:追溯软件运行信息和历史记录。

5 RFID技术在工业现场的其他应用思考

文中提及的检测系统在现场运行稳定,成功实现错误安装的预警,彻底替代了人工检查这种相对落后的方法。避免了3次横杆相撞风险,理论节约金额约180万元。

RFID检测技术已经相当成熟,在一些前端行业广泛应用,但是在工业现场应用的案例少之又少,本文最后提供集中其他应用方向的思考。

1) 非接触式检测:类似文中描述的应用方法,工业现场中能够完成自动装夹、更换部件的位置,可以采用低频RFID技术,实现近距离检测;

2) 被检测对象需要包含ID、序列等信息时;

3) 与工业PLC生产数据交互,实現全自动仓储;

4) 安全区域权限和身份识别。

参考文献:

[1]胡博.射频识别(RFID)技术的应用[J].卷宗,2017(27)

[2]杨晶,郑思佳.射频识别技术与应用[J].数字通信世界,2016(3).

[3]陆锌渤.浅析射频识别技术[J].中国新通信,2018(1).