侵蚀环境下隧洞混凝土耐久性研究

欧 云

(博乐市水利管理站达勒特水管所,新疆 博乐 833400)

1 前言

随着我国建设交通强国战略的提出与实施,交通、水利等基础设施的建设正在大规模的开展,因此,隧道与隧洞等工程的施工与运营安全成为工程建设的重点,尤其是复杂环境下隧洞的建设与维护[1~3]。隧洞建设包含有大量的混凝土结构,现有的混凝土结构研究表明,混凝土的耐久性极易受到周围复杂环境的影响,因此,需要研究侵蚀环境下隧洞混凝土耐久性,目前,对于混凝土耐久性的研究,王胜年等[4]研究港珠澳大桥混凝土结构耐久性,根据研究结果确定影响其耐久性的主要因素包括海洋氯离子及碳化等造成的钢筋锈蚀;杨绿峰等[5]针对海洋工程中混凝土工程结构建设问题,构建了海洋工程混凝土耐久性计算模型与设计方法;刘金龙等[6]根据现有文献成果,总结了硫酸盐侵蚀条件与载荷、氯离子碳化等不同条件下,单一环境及多种环境耦合条件下混凝土耐久性研究成果;达波等[7]针对珊瑚混凝土的耐久性开展研究,根据试验结果提出海洋工程建设需要抗氯离子扩散渗透能力;王家滨等[8]研究隧道喷射混凝土的耐久性,得到喷射混凝土能够有效提高混凝土耐久性,但是对于抗氯离子侵蚀性能甚至产生弱化作用;余波等[9]建立混凝土碳化定量评价模型,提出将碳化速率系数纳入混凝土结构设计耐久性指标。考虑工程结构周围环境影响,罗大明等[10]研究载荷与周围环境双重作用下,混凝土的抗离子侵蚀、抗冻融等特性规律;曹瑞实等[11]研究不同除冰盐条件下,冻融循环对耐久性的影响,分析混凝土质量损失以及力学参数等的弱化规律;钟小平等[12]考虑氯盐侵蚀条件对混凝土耐久性影响,提出了氯盐侵蚀环境下混凝土结构耐久性设计原则;刘松玉等[13]研究了城市地下环境污染等侵蚀环境对于混凝土结构耐久性影响特征;曹明莉等[14]针对混凝土碳化特征,分析了材料的碳化机理,并且建立了碳化预测模型;崔正龙等[15]研究不同养护环境对于再生混凝土耐久性的影响。

针对侵蚀环境下隧洞混凝土耐久性问题开展研究,主要考虑单侵蚀环境(硫酸盐及氯盐侵蚀)与双侵蚀环境耦合条件,重点研究混凝土离子含量、质量损失以及力学性能的影响,从而得到侵蚀环境下隧洞混凝土耐久性特征。

2 试验设计

2.1 试验材料及配合比

混凝土耐久性影响因素主要考虑试验设计硫酸盐及氯盐侵蚀环境,因此,试验材料主要包括水泥、粉煤灰、砂、一定浓度的硫酸盐及氯盐溶液等,试验中采用PO42.5 水泥,其主要成分包括SiO2、Fe2O3等成分,烧失量为2.30,水泥为普通硅酸盐混凝土。试验中粉煤灰为附近电厂生产,主要成分包括SiO2、Fe2O3、Al2O3以及CaO 等。试验中混凝土配合比主要包括3 种形式,主要参数见表1。

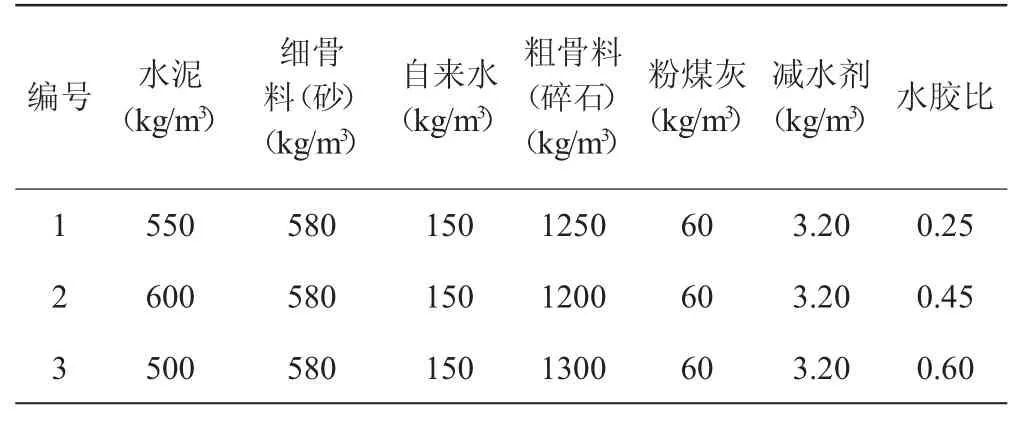

表1 试验混凝土配合比

2.2 试验方法

试验中主要研究硫酸盐与氯盐环境侵蚀作用下混凝土的耐久性研究,试验方案主要包括3 种,具体包括单一侵蚀环境(硫酸盐侵蚀环境、氯盐侵蚀环境)以及硫酸盐- 氯盐耦合侵蚀环境。

2.2.1 硫酸盐侵蚀环境

硫酸盐侵蚀环境中试验主要考虑不同侵蚀时间条件下混凝土试件力学参数变化,试验中采用浓度为10%的Na2SO4溶液。主要采用完全浸泡方式,将混凝土试件完全浸泡于10%的Na2SO4溶液,浸泡时间设置为10 d、30 d、50 d、60 d、80 d、100 d、120 d。试验采用硫酸钡比浊法测定距离试件表面不同距离的硫酸根离子含量,同时,研究不同硫酸盐侵蚀条件下质量损失率以及得到抗压强度、劈裂抗拉强度的变化特征。

2.2.2 氯盐侵蚀环境

对于氯盐侵蚀环境的影响,试验中采用浓度为10%的Na2SO4溶液。主要采用完全浸泡方式,将混凝土试件完全浸泡于10%的Na2SO4溶液,浸泡时间设置为10 d、30 d、50 d、60 d、80 d、100 d、120 d。利用化学滴定法测定距离试件表面不同距离的氯离子含量,同时,研究不同氯盐侵蚀条件下质量损失率以及得到抗压强度、劈裂抗拉强度的变化特征。

2.2.3 硫酸盐- 氯盐耦合侵蚀环境

对于硫酸盐- 氯盐耦合侵蚀环境的影响,硫酸盐- 氯盐耦合侵蚀环境影响分析主要采用浓度为5.0%NaCl+10%Na2SO4(体积比1∶1)混合溶液,其余试验方法与上述过程一致,分析了不同硫酸盐- 氯盐耦合侵蚀条件下质量损失率以及得到抗压强度、劈裂抗拉强度的变化特征。

3 试验结果分析

3.1 单一环境侵蚀混凝土耐久性

根据硫酸盐与氯盐侵蚀环境下混凝土耐久性试验方法,主要研究硫酸盐与氯盐侵蚀环境下离子含量、质量损失以及其力学性能的变化特征。

(1)侵蚀环境下硫酸根与氯离子含量

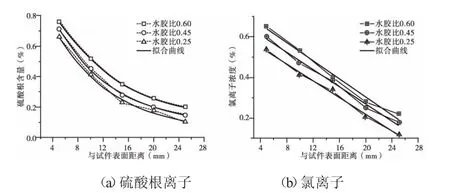

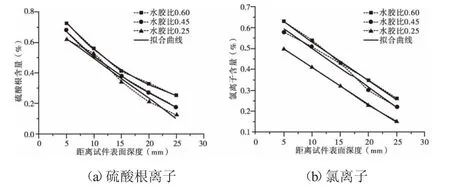

离子含量测定距离设置为5mm,取样数量设置为5 个点,分别测定不同水胶比条件下离子的含量,试验结果见图1。

图1 距离试件表面不同距离的离子含量

离子含量随着距离试件表面的深度增加而逐渐降低,可以采用指数函数关系与直线关系进行描述。同时水胶比越大,同一深度条件下,氯离子含量也逐渐增大。根据图1 可以得到,离子含量曲线变化规律主要包括3 个阶段,快速运移阶段、减速运移阶段以及恒定变化阶段,最后,离子浓度几乎不发生变化,并且接近于0。

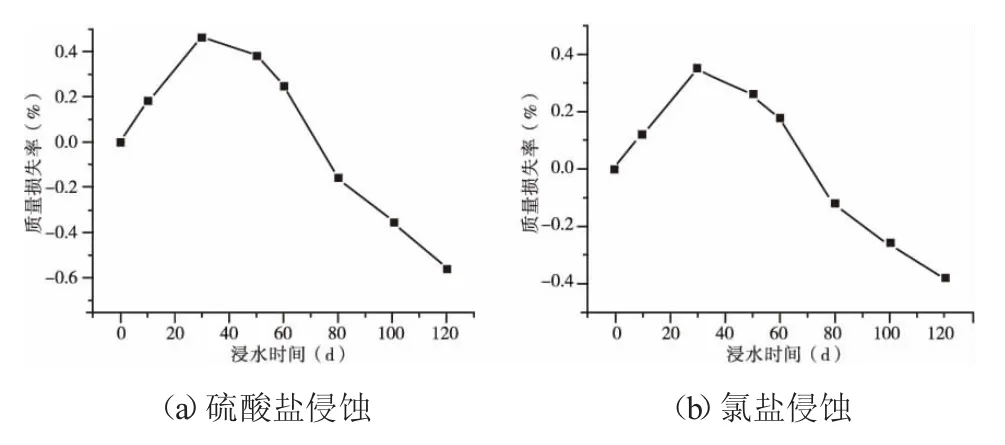

(2)侵蚀环境下质量损失率

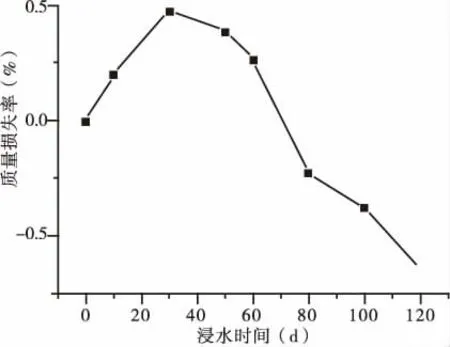

侵蚀环境下质量损失采用质量损失率指标进行表征,质量损失率为不同浸泡时间前后,烘干时间的质量差与初始试件质量的比值,侵蚀环境下质量损失率变化规律,见图2。

图2 不同侵蚀环境下质量损失

根据图2 可以得到,随着浸泡时间的增加,混凝土试件质量先增加后减小,在浸泡时间为30 d 左右时,质量增加率为0.46%、0.35%。经过一段平稳变化后,50 d 后混凝土试件出现质量损失,当浸泡时间为120 d 时,质量损失率为0.56%、0.38%。

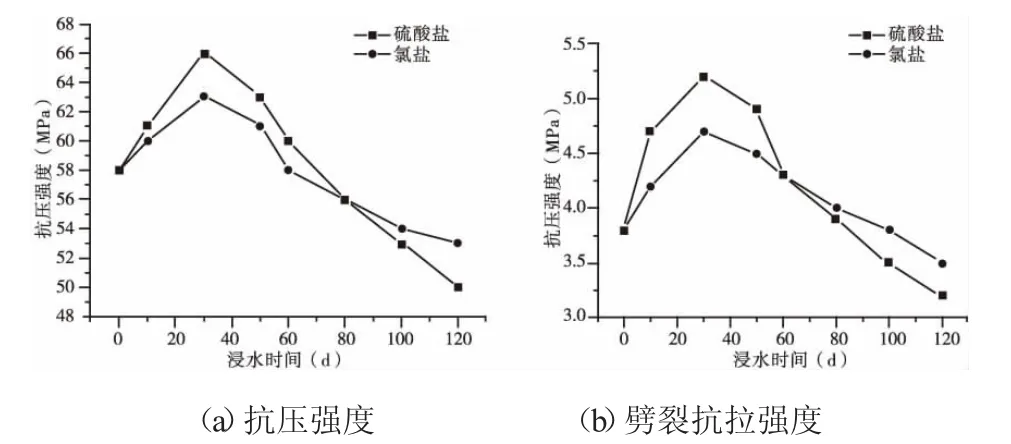

(3)不同侵蚀环境下力学性能

不同侵蚀环境对混凝土力学性能影响,主要研究抗压强度以及劈裂抗拉强度的影响,硫酸盐侵蚀环境下抗压强度以及劈裂抗压强度的变化规律,见图3。

图3 不同侵蚀环境下抗压强度以及劈裂抗压强度的变化

根据图3 可以得到,硫酸盐与氯盐侵蚀环境下抗压强度与劈裂抗拉强度的变化规律基本一致,均是先增加后降低,并且两者强度最大值均出现在浸泡时间为30 d 时,抗压强度由58.0 MPa 增加至66.0 MPa、63.0 MPa,劈裂抗拉强度由3.80 MPa增加至5.20 MPa。浸泡120 d 后,抗压强度降低至50.0 MPa、53.0 MPa,劈裂抗拉强度降低至3.20 MPa、3.50 MPa。

3.2 硫酸盐-氯盐耦合侵蚀混凝土耐久性

根据硫酸盐- 氯盐耦合侵蚀环境下混凝土耐久性试验方法,主要研究双侵蚀环境下硫酸根含量、质量损失以及其力学性能的变化特征。

(1)双侵蚀环境下氯离子含量与硫酸根含量

试验结果见图4,由图4 可知,耦合侵蚀条件下硫酸根的存在会影响氯离子的存在,硫酸根对氯离子的扩散范围影响较小,但是能够影响氯离子含量。可能的原因为硫酸根进入混凝土试件之后,与水泥水化产物进行反应,形成的新物质在一定程度上影响氯离子扩散。

图4 耦合侵蚀条件下的离子含量

(2)双侵蚀环境下质量损失

根据图5 可以得到,随着浸泡时间的增加,混凝土试件质量也呈现先增加后减小的趋势,对比于单一侵蚀条件下,浸泡时间为30 d 左右时,质量达到最大值为,与单一侵蚀条件基本保持。当浸泡时间为120 d 时,质量损失率达到最大为0.65%,最终的质量损失率高于单一侵蚀条件。

图5 耦合侵蚀条件下质量损失率

(3)双侵蚀环境下力学性能

根据图6 可以得到,耦合侵蚀环境下抗压强度与劈裂抗拉强度的变化基本一致,均是先增加后降低,并且两者强度最大值均出现在浸泡时间为30 d 时,抗压强度由58.0 MPa 增加至70.0 MPa,劈裂抗拉强度由3.80 MPa 增加至5.60 MPa。浸泡120 d 后,抗压强度降低至46.0 MPa,劈裂抗拉强度降低至2.80 MPa。总体而言,耦合侵蚀环境与单一侵蚀环境对于混凝土强度的影响,主要体现在耦合侵蚀环境对混凝土强度的弱化作用上。

图6 耦合侵蚀条件下抗压强度以及劈裂抗压强度的变化

4 结论

针对不同侵蚀环境下隧洞混凝土耐久性问题开展研究,考虑单侵蚀环境(硫酸盐及氯盐侵蚀)与双侵蚀环境耦合条件,根据试验结果得到混凝土离子含量、质量损失以及力学性能的影响,从而得到侵蚀环境下隧洞混凝土耐久性特征。

(1)离子含量变化:侵蚀环境下离子含量随着距离表面深度的增加而逐渐减小,单一侵蚀与耦合侵蚀条件规律基本一致,但是,由于硫酸根与水泥水化产物的结合,导致硫酸根的存在影响具体深度下离子含量。

(2)质量损失特征:侵蚀环境下混凝土试件质量先增加后降低,单一侵蚀与耦合侵蚀影响规律基本一致,但是耦合侵蚀环境对于质量损失的影响更大。

(3)力学性能影响:侵蚀环境对抗压强度与劈裂抗拉强度的变化基本一致,均是先增加后降低,但是,耦合侵蚀环境对混凝土强度的弱化作用更强。