某重型工业企业喷涂项目废气治理措施浅析

梁振飞

上海市环境保护事业发展有限公司

0 引言

喷漆废气主要是针对漆雾和有机废气两种存在形式进行研究,整个净化处理过程分为漆雾处理和有机废气净化两部分。现阶段我国在进行漆雾处理时主要是采用干法净化和湿法净化[1]。喷漆废气在经过漆雾预处理后进行有机废气处理,处理有机废气时可以运用传统的吸附法、吸收法、燃烧法、冷凝法和新型的膜分离法、光催化法、生物法、等离子体净化法等[2]。

1 项目概况

本项目为某重型工业企业改扩建项目,企业在现有产品工序基础上增设喷涂工艺,不新增产品。项目位于现有厂区内车间(171 m×16 m),面积约2 736 m2。车间内设一条涂装线,分东西两条不同的悬挂链进行喷涂,辅助间有一个调漆间和一个油漆暂存区。项目主要承担滑轮组件、车轮、轴承座组件等产品的喷涂工作,喷涂面积约165 000 m2/a。

项目废气来源主要包括喷涂废气、擦洗废气和抛丸废气。针对喷涂废气和擦洗废气,提出水帘+干式过滤+活性炭吸附脱附+二级冷凝回收工艺;针对抛丸废气,通过密闭作业方式进行治理。

2 工程分析

2.1 主要工艺流程和产气环节

1)工艺流程

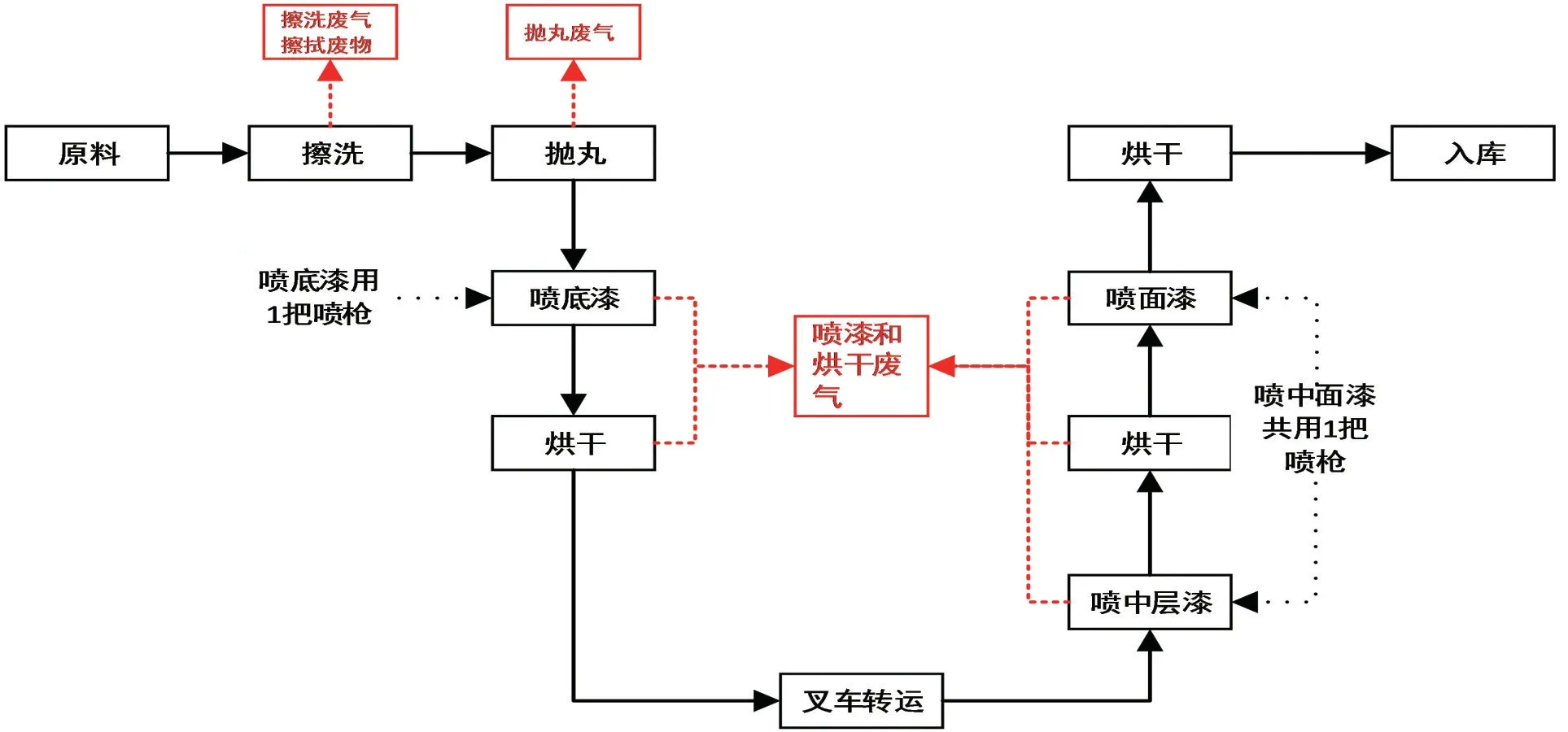

生产工艺流程及产排污节点见图1。

2)污染源和污染物分析

根据工程分析,本项目产气环节及污染物情况见表1。

图1 涂装线工艺流程及产排污节点

表1 本项目产污环节及污染物汇总

2.2 废气污染源分析及治理措施

2.2.1 有组织废气污染源的产生及收集措施

本项目废气主要来自于擦洗废气、抛丸废气、喷涂废气、烘干废气和活性炭脱附过程的废气。

1)废气产生情况

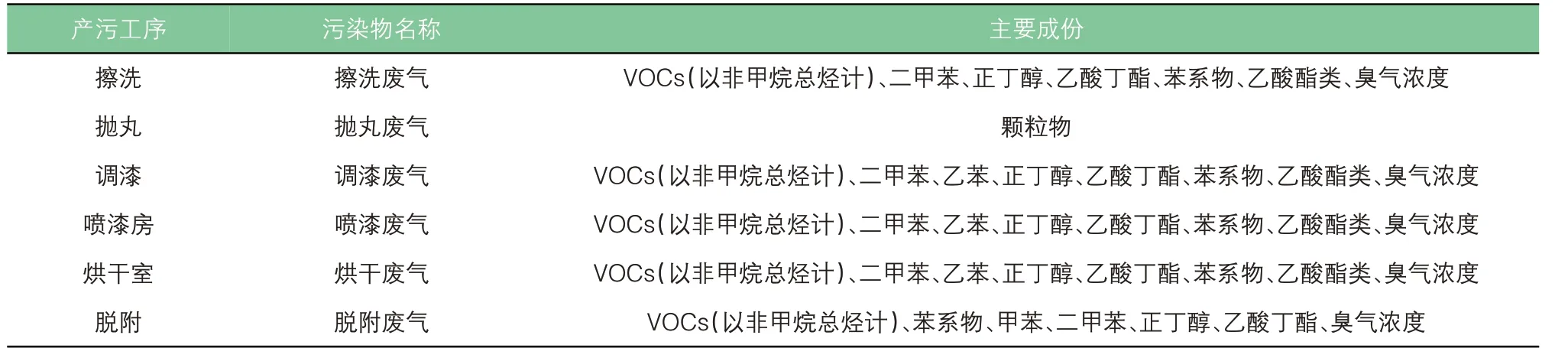

(1)喷涂废气:喷涂时废气包括调漆房(调漆废气和洗枪废气)、喷漆房(喷漆废气)、烘干室(烘干废气)、二级冷凝回收设备(二级冷凝回收废气)。废气中主要污染物为非甲烷总烃、苯系物(二甲苯、乙苯)、乙酸酯类(乙酸丁酯)、正丁醇。本项目在车间设有全密闭喷漆室和烘干室,对半成品进行底漆、中层漆和面漆的喷涂作业,在此过程中油漆内的挥发性有机物将挥发进入空气中。废气治理采用颗粒活性炭吸附,共设置有6个活性炭罐体,单个罐体体积约14 m3,单个吸附罐活性炭填装量2 t,合计填装量12 t。正常情况下,4 个罐体并联进行吸附,1 个热氮脱附,1 个冷却降温。本项目涂装废气治理系统图见图2。

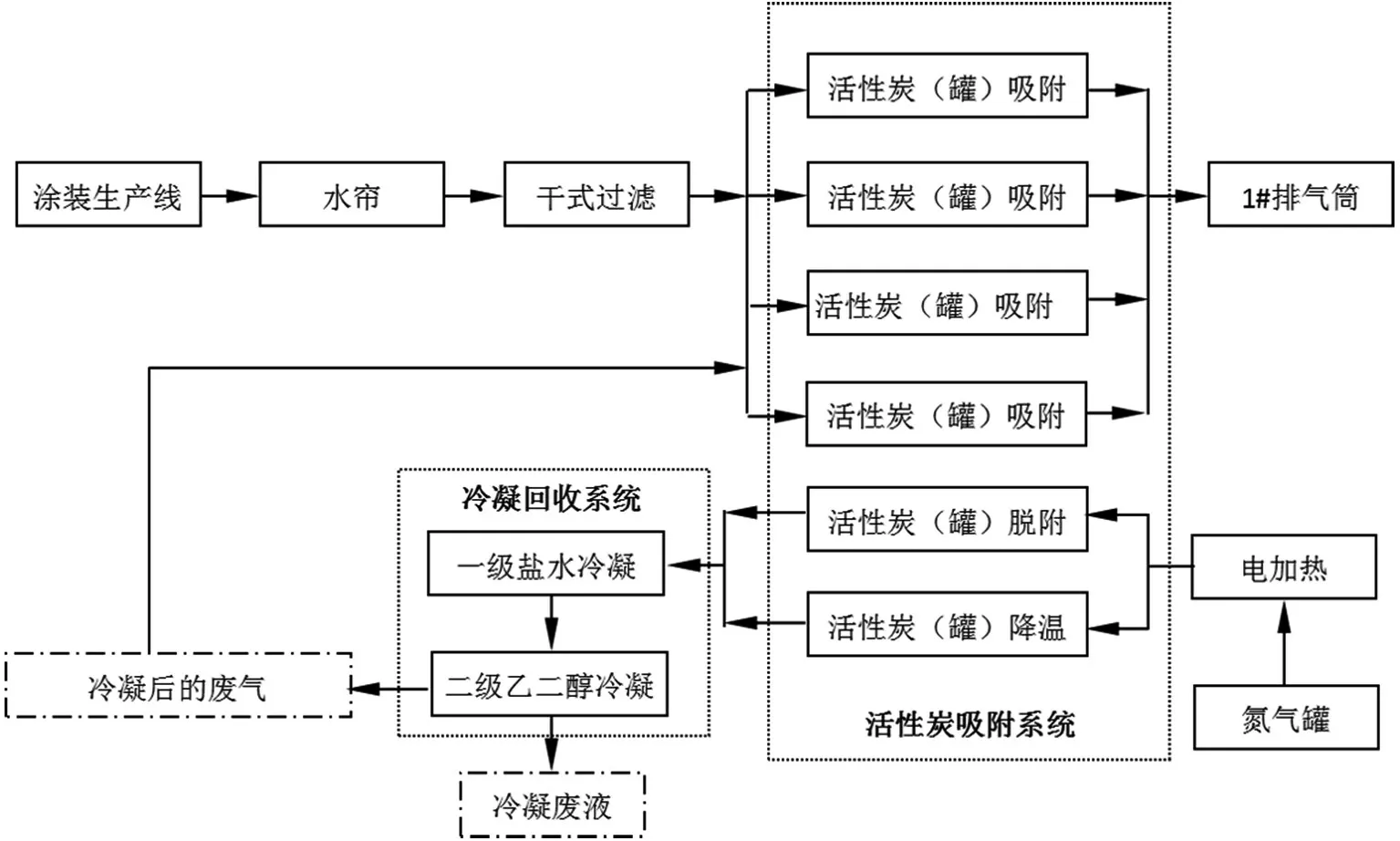

(2)抛丸废气:利用钢砂对半成品进行表面抛丸时,会产生抛丸废气,主要污染物为颗粒物,废气经滤筒除尘器处理后,通过2#排气筒15 m 高排放。本项目抛丸在密闭抛丸室内操作,抛丸废气治理系统图见图3。

(3)擦洗废气:在抛丸前须利用擦洗剂对半成品件进行表面擦洗,会产生擦洗废气,废气在独立擦洗间内进行收集,废气中主要污染物因子包括非甲烷总烃、二甲苯、正丁醇、乙酸丁酯、苯系物、乙酸酯类,废气合并到喷漆废气处理系统,经活性炭吸附处理后通过1#排气筒15 m高排放。

(4)喷漆废气:调漆,底漆、中层漆、面漆喷涂和烘干中产生的废气。废气主要在密闭操作间以微负压状态进行收集,废气中主要污染物因子包括非甲烷总烃、二甲苯、正丁醇、乙酸丁酯、苯系物、乙酸酯类。底漆、中层漆、面漆喷涂废气采用水帘+干式过滤棉除漆雾处理后,与调漆间和烘干室废气合并,进入活性炭吸附处理后通过1#排气筒15 m 高排放。

(5)活性炭脱附废气:当活性炭吸附饱和后,利用热氮系统进行脱附,脱附废气进入二级冷凝系统进行冷凝(一级为盐水冷凝、二级为乙二醇冷凝)处理后,剩余废气再返回到其他活性炭罐进口处,经处理后通过1#排气筒15 m高排放。

图2 本项目涂装废气治理系统图

图3 本项目抛丸废气治理系统图

2)废气收集措施

(1)东侧抛丸底漆悬挂链:在上料工位把工件挂上送至擦洗工位,采用溶剂擦洗擦干;然后进入抛丸工序。抛丸工序采用悬挂链通过式自动抛丸,处理后表面达Sa2.5 级。经过抛丸清理后的工件,由悬链输送机输送至喷漆室喷涂底漆、流平与烘干,至下料工位处人工下料完成一个循环下线。下线后叉车送至西侧中层漆和面漆悬挂链继续进行喷涂。整个喷漆室、流平室和烘干室为封闭式结构,内部呈微负压状态。

(2)西侧中层漆和面漆悬挂链:在上料工位把工件挂上送至上料工位,由悬链输送机输送至喷漆室喷涂中层漆、流平与烘干,至下料工位处完成一个循环,再由悬链输送机输送至喷漆室喷涂面漆、流平与烘干,至下料工位处下料,成品转运至仓库储存。整个喷漆室、流平室和烘干室为封闭式结构,呈微负压状态。

擦洗间废气、水帘式喷漆室、流平室、烘干室及强冷室合并后进过滤处理,废气基本接近常温,进活性炭之前废气无需降温处理。

整条涂装线设置了单独的擦洗间、抛丸室、调漆间、喷漆室、流平室、烘干室,整条涂装线均采取整体封闭措施(见图4)。工件通过输送挂架自动输送,整个工件输送挂架均设置于封闭空间内。为方便工件进出,工件装卸位置附近设置软帘门。整条涂装线内部呈微负压状态。整个工段的废气捕集效率按95%进行计算,无组织逸散量以5%进行计算。

活性炭脱附过程时,脱附用的热氮气均通过管线输送至活性炭罐体内,脱附过程时产生的高浓度废气由管线输送进入二级冷凝回收装置,冷凝后废气再由管道输送至活性炭吸附装置,整个过程废气收集效率以100%计算。

上述废气中,活性炭吸附对挥发性有机物的处理效率估算为90%,水帘+干式过滤棉对颗粒物(漆雾)处理效率估算为98.5%。

2.2.2 有组织废气污染源的排放及达标分析

1#排气筒最大排放情况为:①颗粒物排放峰值:底漆喷涂+底漆烘干+中层漆喷涂+中层漆烘干+活性炭脱附;②挥发性有机物排放峰值:工件擦洗+底漆喷涂+底漆烘干+面漆喷涂+中层漆烘干+活性炭脱附。1#排气筒中颗粒物排放峰值和挥发性有机物排放峰值不会同时发生,但基于达标性分析及预测分析需要,将合并进行计算。另,两条喷涂悬挂链不同时实施喷漆工序,由于中层漆和面漆采用同一把喷枪进行喷涂,两者的喷涂废气不可能同时产生,其后续的烘干过程也将分开,且喷涂过程中不可能对喷枪进行清洗,调漆工艺也不会在喷涂中进行。单个活性炭装置再生时间为24 h,前12 h升温再生,后12 h冷却降温,1个进行氮气脱附再生,1个进行脱附冷却,有2个活性炭吸附罐持续再生,故可将活性炭再生过程视为连续。

2#排气筒最大排放情况为:间歇式抛丸废气排放,每次最长为4 min。

图4 改造中的喷涂线现场图

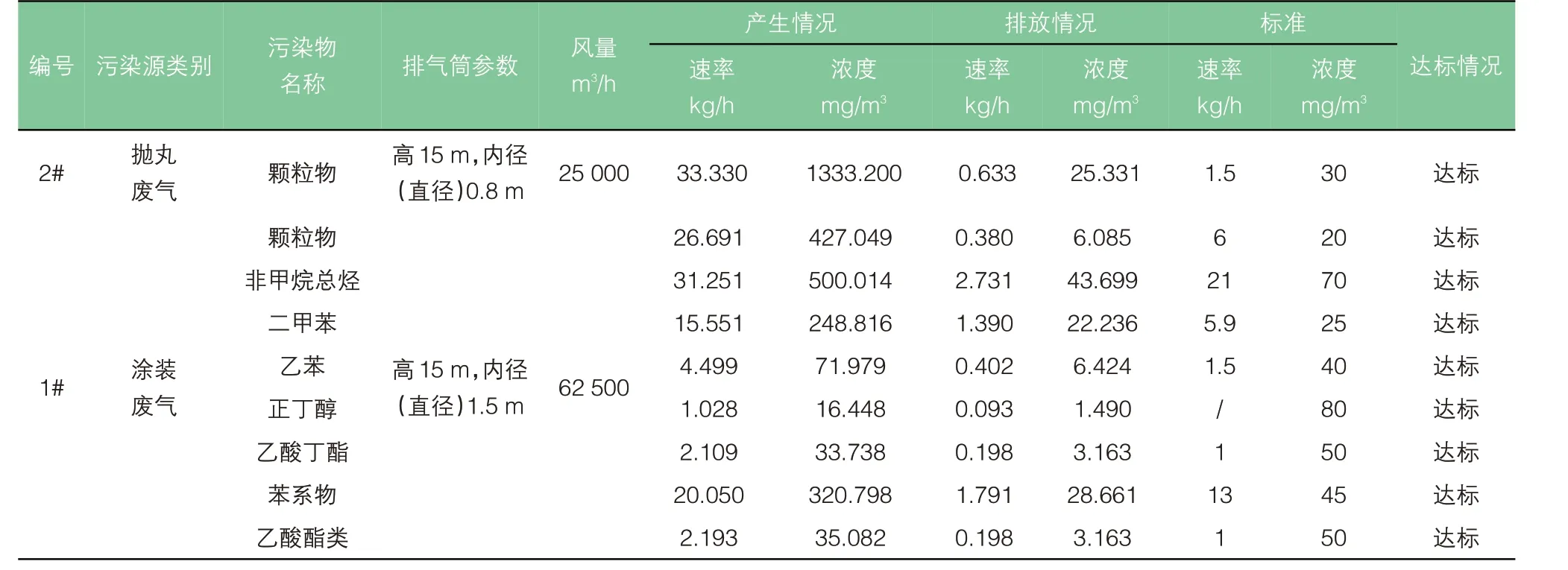

综合上述因素,依据1#排气筒采用内径(直径)为1.5 m ,15 m 高空排放;2#排气筒采用内径(直径)0.8 m,15 m高空排放;经计算,各排气筒产排污最大情况见表2。

根据表2可知,本项目排气筒的颗粒物、非甲烷总烃、二甲苯、苯系物、乙酸酯类、正丁醇的有组织排放浓度和排放速率均符合《大气污染物综合排放标准》(DB31/933-2015)相关标准的限值要求。乙苯、乙酸丁酯的排放浓度和排放速率均符合《恶臭(异味)污染物排放标准》(DB 31/1025-2016)。

2.2.3 无组织废气污染源的产生及排放

本项目中的无组织废气主要来自喷漆间有机废气。项目设置单独的抛丸室、调漆间、喷漆室、流平室、烘干室,整个喷漆室均采取整体封闭措施,工件通过悬挂链自动输送,整个喷涂室为封闭式结构,内部呈微负压状态。因此,参照《上海市工业企业挥发性有机物排放量通用计算方法》,全封闭负压排风,废气捕集效率按95%进行计算,无组织逸散量以5%进行计算。这部分有机溶剂废气通过生产车间的门窗排出,其主要污染源为非甲烷总烃、二甲苯、乙苯、正丁醇、乙酸丁酯、苯系物、乙酸酯类。

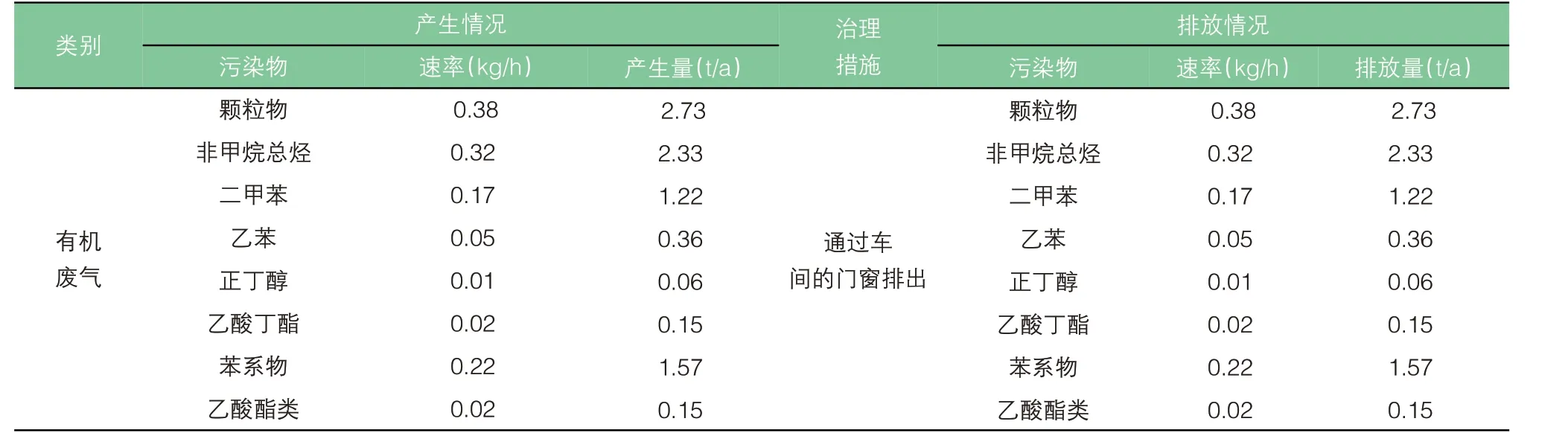

喷漆间的作业时间4 800 h/a。根据物料平衡统计,通过对项目喷漆过程物料平衡表无组织排放数据,本项目无组织废气产生和排放情况汇总见表3。车间内部高9 m,长171 m,宽16 m,但由于其所在建筑被包含在多跨车间(车间仅为其中一跨),整个建筑实际宽度为160 m,故无组织预测源修正为长150 m、宽160 m、高9 m。

2.2.4 废气排放情况汇总

项目废气的排放量汇总见表4。

表2 有组织废气(最大)产生情况及治理措施

表3 本项目无组织废气的产生和排放情况

表4 废气的排放量汇总

3 技术可行性分析

3.1 漆雾治理可行性分析

项目的漆雾治理主要采用水幕除漆雾+干式漆雾过滤装置的两级处理来净化喷漆废气中的漆雾,可有效避免二次污染及保护活性炭净化装置。

1)水帘湿法净化系统

水帘湿法净化系统采用湿式漆雾治理技术。水帘喷漆室在喷漆台前安装水帘墙,水帘墙后有大功率风机抽气,从顶部到水帘墙后面形成空气对流,水帘将废气中的油漆粒子带入到水里。同时,水帘式喷漆室的水帘用水循环使用,定期更换;漆渣定期捞出。根据《涂装行业清洁生产评价指标体系》,水幕除漆雾处理系统漆雾捕集效率≥85%。

2)漆雾过滤装置

漆雾过滤装置采用干式漆雾治理技术。漆雾过滤装置采用玻璃纤维滤料来捕集漆雾,具有结构简单、阻力小、容尘量大、易清理、能阻燃、无二次污染等特点。根据《漆雾高效干式净化法的关键——过滤材料》[3],干式过滤装置对漆雾的净化效率可达90%~95%。

3)达标可行性分析

通过上述净化措施,漆雾去除效率可保证达到98.5%以上。本项目净化后的漆雾排放浓度和排放速率均能达到《大气污染物综合排放标准》(DB931-2015)。因此,漆雾采用水帘式湿法净化系统+漆雾过滤装置处理是可行的。

3.2 涂装有机废气活性炭吸附的可行性分析

1)工艺流程

“活性炭吸附脱附+二级冷凝回收”的方法采用活性炭吸附、热氮脱附和二级冷凝回收三种组合工艺净化有机废气。

根据《吸附法工业有机废气治理工程技术规范》(HJ2026-2013)中的规定,吸附装置的净化效率不得低于90%。

2)主要工艺特点及主要参数控制

(1)本项目底漆采用一条悬挂链进行涂装,中层漆和面漆共用一条悬挂链进行涂装。正常情况下,两条悬挂链不同时工作。共设六个活性炭吸附罐,正常情况为四并联吸附二脱附,每个罐单体体积14 m3,吸附罐采用颗粒活性炭,单个罐活性炭填充量2t。脱附为连续过程,持续时间为24 h,其中12 h 升温脱附,12 h 降温冷却,为了保证吸附效果,每次脱附2个活性炭罐,设置每天自动切换,通过管路切换确保轮流脱附,脱附废气进入二级冷凝回收装置。

(2)根据设备生产厂家提供的经验数据,14 m3单个的活性炭吸附罐一年更换6 个,即在均匀使用的前提下,活性炭吸附罐每年整体更换一次。

(3)1#排气筒废气量为62 500 m3/h,其废气进入4个活性炭吸附罐的平均气量为15 625 m3/h,单个吸附罐直径1 900 mm,长度5 500 mm,单体体积14 m3,吸附截面积约10 m2,填装活性炭层厚度约400 mm,单个罐体活性炭填装量4 m3,即2 t,可确保废气吸附流速小于0.5 m/s,各设计参数符合《吸附法工业有机废气治理工程技术规范》的相关技术要求。

3)达标可行性分析

本项目有机废气选用“活性炭吸附脱附”的方法进行处理,根据工程分析可知,有机废气的综合治理效率达到90%以上。经处理后,VOCs(以非甲烷总烃考核)、二甲苯、苯系物满足当地《大气污染物综合排放标准》(DB 31/933-2015)中的相应标准;乙酸丁酯、乙苯、臭气浓度满足当地《恶臭(异味)污染物排放标准》(DB 31/1025-2016)排放限值要求。

3.3 VOCs冷凝回收的可行性分析

本项目产生的有机溶剂废气选用“活性炭吸附脱附+二级冷凝回收”的方法进行处理。脱附废气经二级冷凝回收装置治理后排放。

1)冷凝回收的原理

一般情况下,冷凝法多用于高浓度挥发性有机物的回收。

2)主要工艺特点及主要参数控制

(1)首先采用电加热方式对氮气进行加热,加热后的氮气对罐体内活性炭进行加热脱附,脱附温度为130 ℃,单个罐体脱附需要12 h,经加热后,废气中气体温度大于100 ℃。

(2)脱附废气先进入二级冷凝回收装置,冷凝回收废气中的挥发性有机物。本项目拟采取二级冷凝,一级采用冷冻盐水,盐水进口温度维持在-10 ℃,废气出口温度设计要求为30 ℃;二级采用冷凝液乙二醇,乙二醇进口温度维持在-20 ℃,废气出口温度设计要求为0 ℃。以废气中主要污染物二甲苯为例,根据《化工物性算图手册》中的查表数据,保守推算本项目一级冷凝效率80%,二级冷凝效率60%。

(3)整个冷凝过程中,通过实时监测对冷凝气体进行监控,并调节气体流速及冷凝液温度,以便达到最大化的冷凝效果。

(4)为减少活性炭脱附过程中的废气产生污染,冷凝后的废气通过再次返回到其他活性炭罐进行吸附。由于冷凝后废气中挥发性有机物的浓度很低,再次进入废气处理系统后被大风量稀释,活性炭吸附处理效率保守取值为20%,故活性炭脱附过程产生的废气(从氮气脱附后冷凝到活性炭吸附后)的综合处理效率计算结果为1-1×(1-80%)×(1-60%)×(1-20%)=93.6%,废气经处理后通过15 m排气筒(1#)高空排放。

3)达标可行性分析

本项目脱附废气“二级冷凝回收”并重新进入活性炭吸附的处理方式可行,经处理后,VOCs(以非甲烷总烃考核)、二甲苯、苯系物满足上海市《大气污染物综合排放标准》(DB 31/933-2015)中的相应标准;乙酸丁酯、乙苯、臭气浓度满足上海市《恶臭(异味)污染物排放标准》(DB 31/1025-2016)排放限值要求。

因此,本项目产生的有机废气采用“活性炭吸附脱附+二级冷凝回收”装置处理是可行的。

4 结论

水帘湿法净化系统采用湿式漆雾治理技术,漆雾过滤装置采用干式漆雾治理技术。通过上述净化措施,漆雾去除效率可保证达到98.5%以上。本项目净化后的漆雾排放浓度和排放速率均能达到《大气污染物综合排放标准》(DB931-2015)。因此,本项目漆雾采用水帘式湿法净化系统+漆雾过滤装置处理是可行的。

有机废气选用“活性炭吸附脱附+二级冷凝回收”的方法进行处理,根据工程分析可知,有机废气的综合治理效率达到90%以上。经处理后,VOCs(以非甲烷总烃考核)、甲苯、二甲苯、苯系物满足当地《大气污染物综合排放标准》(DB 31/933-2015)中的相应标准;乙酸丁酯、乙苯、臭气浓度满足当地《恶臭(异味)污染物排放标准》(DB 31/1025-2016)排放限值要求。因此,本项目有机废气采用活性炭吸附脱附+二级冷凝回收处理也是可行的。