灯泡贯流式水轮机协联对出力影响研究

张骁

摘要:为了提高一些投运多年的灯泡贯流式水电站机组出力,本文采用CFD数值模拟计算评估流道损失,通过水轮机现场试验对电站原有协联关系进行了优化,指出贯流式水轮机协联换算的不足和对工作水头的敏感性,最终利用合理技术方案达到提升出力的目的。

关键词:灯泡贯流式水轮机;出力提升;CFD计算;现场试验

贯流式水轮机具有水头非常低、流量特别大的特点[1],真机运行时采用协联方式运行。当电站在实际水头运行时,采用不同的导叶开度、桨叶角度,使其在很宽的流量变化范围内都能够高效率运行。由于水轮机组长时间在最优效率、较小压力脉动情况下运行,从而使得水轮机使用寿命大大加长[2]。真机不协联运行时,会使水轮机效率降低,稳定性差,甚至出力不稳不足[3]。本文针对一投运多年水电站出现出力不稳不足,振动和噪声偏大的现象进行研究。

1 CFD数值计算

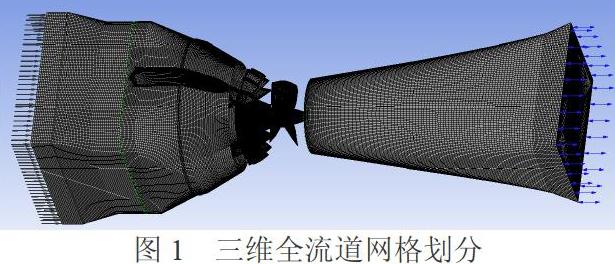

CFD数值计算分析能够比较精确地分析和了解水轮机内部流动特性。CFD数值计算分析主要包括过流部件建模,过流部件网格划分,全流道数值计算和计算结果分析等四个主要步骤[4]。过流部件建模的难点在于将二维平面图转化为三维立体图。在转化过程中,需重点考虑如何方便后续的网格划分。采用AnsysICEM划分引水部件和尾水管网格,采用AnsysTurboGrid划分活动导叶和转轮的网格。网格划分示意图如图1所示:

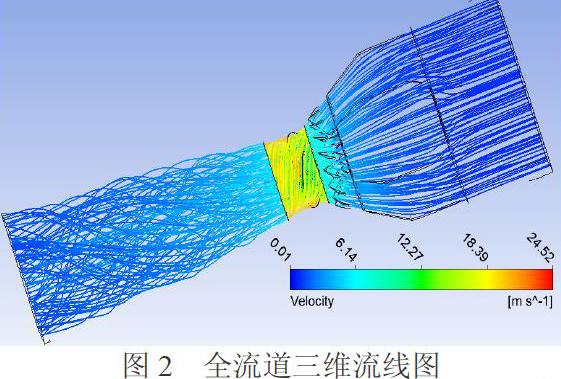

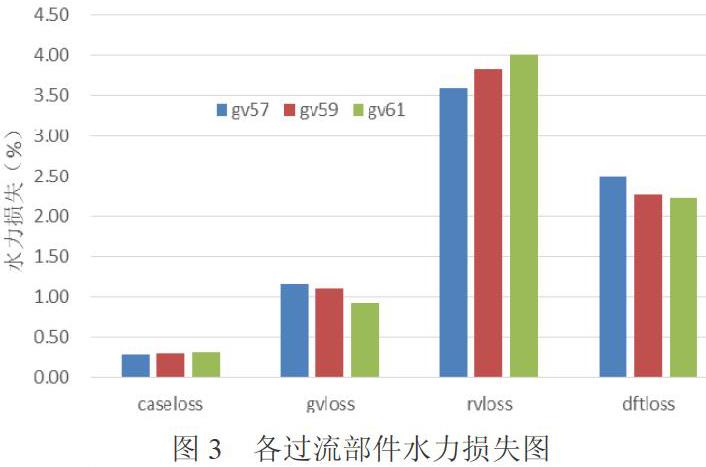

CFD计算采用AnsysCFX16.0软件, CFX软件是基于三维、粘性、紊流、稳态或非稳态水流,用Navier-Stokes方程模拟水轮机内部的水流状况。仿真结果能使我们获得不同预期工况点的综合数据和局部数据。进口采用总压条件,出口采用opening条件,动静边界采用Frozen Rotor边界条件。湍流模型采用κ-ε模型。计算结果如图2和图3所示:

从图2看出流线非常光滑,看不出绕流;转轮内流速分布均匀,正背面压力分布也比较均匀;尾水管中回流小,水力损失小。

从图3中看出,引水段及导叶的水力损失占比较小,两者之和在1.5%左右;水力损失主要发生在转轮,约为3.8%;其次是尾水管,约为2.3%。计算表明机组过流部件损失主要体现在转轮和流道上,优化转轮以及转轮和流道匹配关系是减小水力损失,提高水轮机效率和改善机组出力的关键所在。

2 水轮机现场试验

在现场进行水轮机试验,试验按国际标准IEC60041-1991《测定水轮机、蓄能泵和水泵水轮机水力性能的现场验收试验》的有关规定进行。目的是验证原型效率曲线是否具有模型试验的曲线形状,依此指导水力机组的经济运行,对于灯泡贯流式水轮机,通过测定相对效率的方法,可以验证制造厂家提供的协联关系是否正确并求取原型的最优协联关系。

机组并网后,手动方式调节导叶和桨叶开度,转桨式水轮机做定桨运行,在目前的协联位置向两边调整导叶位置,进行约6~9个工况的试验,以确定最优协联关系。每个工况稳定运行后,测取此时各通道的压力脉动信号及工作水头,并记录发电机有功功率、导叶开度、接力器行程和上下游水位等辅助量。在电站实际运行水头下的试验结果如图4所示:

从图4看出当桨叶开度从小到大时,即出力较小时,协联关系差异稍大,开度较大时,协联关系差异较小。模型和真机协联关系的差异可能在于机组设计、制造、安装过程中的偏差以及效率修正的误差,按现场试验后的协联关系运行机组振动噪声明显减小,出力稍微增大。另一方面,贯流式机组对水头很敏感,人工输入的运行水头为毛水头,而通过计算动水头损失在大流量区域达到1m以上,所以机组所谓出力不足可能是由于实际工作水头不足,通过现场试验,提高工作水头实现了提升出力的目的。

3 结束语

通过水轮机现场试验和CFD分析,减小过流部件损失,尤其是优化转轮和匹配转轮出口与尾水管的流道是提高效率,提升机组出力的关键,优化水轮机真机协联关系和提高工作水頭也能让机组更稳定经济的运行。

参考文献:

[1]姜茜.日本灯泡贯流式水电机组发展及技术特点[J].东方电气评论,2009,23(03):20-27.

[2]熊建平,陈燕新,陈梁年.灯泡贯流式水轮机导叶与桨叶协联关系探讨[J].水电站机电技术,2019,42(07):7-12+76.

[3]李正贵. 灯泡贯流式水轮机协联关系及性能研究[D].兰州理工大学,2014.

[4]王正伟,周凌九,陈炎光,丁铭,陈国栋.灯泡贯流式水轮机水力损失分析[J].大电机技术,2004(05):40-43.