大空间展厅屋盖桁架拼装焊接质量控制案例

李 武,梁先军,刘 力,魏 振,潘樱桃,张 露

(1、中建四局华南建设有限公司 广州510663;2、中国建筑第四工程局有限公司 广州510665)

0 引言

在我国建筑业中,使用钢结构作为整个建筑的框架十分普及,钢结构的焊接施工技术还存在许多问题,经常会因为焊接位置、外形以及尺寸等多种不同因素的影响,出现焊缝缺陷或者是焊件变形等一些问题,造成钢结构焊接施工的质量一直无法进一步保障[1],因此,研究出有效的拼装焊接质量控制措施,对确保整个建筑工程施工的质量[2]具有重要的作用。

1 项目概况

某会展中心首期工程用地面积约16 万m2,建筑面积12 万m2,无地下建筑,总工期仅为243 d,钢构单馆吊装工期为45 d,仅为正常工期的20%。

本工程是与德国某知名展览公司合作的重型展览馆,设计荷载为10 t/m2,填补了国内同类展馆空白。

主要结构形式为PHC管桩(局部地铁转换区域为旋挖桩)+大跨钢桁架地上结构体系+金属屋盖系统。

首期工程包括5个单层展厅、登陆厅及会议中心,平面呈L 形布局。其中单层展厅包括竖向支撑钢结构、屋面钢结构以及抗风柱,屋面结构为倒三角钢桁架结构体系,竖向钢结构为双排钢管方形钢柱。钢结构净跨80 m,长128 m,宽81 m,屋面钢结构结构标高为17~25 m,单个展厅用钢量3 600 t。

单榀三角桁架高4.5 m,半榀起吊长度40.5 m,通过质量控制减小拼装误差与内应力,提高拼装效率[3]。

2 拼装类型

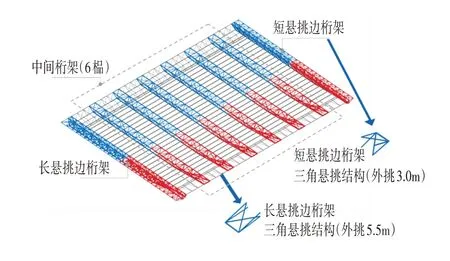

本工程共有5个展馆,每个展馆主桁架共有8榀,其中6 榀中间桁架以及2 榀边桁架(见图1)。展馆边桁架根据三角悬挑结构外挑长度不同,又分为长悬挑边桁架以及短悬挑边桁架2种。

图1 主桁架Fig.1 Main Truss

6 榀中间桁架结构分段一致,可共用拼装胎架;2 榀边桁架主体部分结构分段一致,仅悬挑部分有差异,拼装胎架稍作调整便可共用[4]。中间桁架单榀杆件数量100 余根、边桁架单榀杆件数量200 余根,考虑工期及拼装量大,单个展厅共设置6 组中间钢结构桁架拼装胎架与2组边桁架拼装胎架。每组拼装胎架包含1套高区分段拼装胎架(见图2a)以及1套低区分段拼装胎架(见图2b)。

图2 边桁架Fig.2 Fringe Truss

3 拼装单元姿态

拼装胎架所用型钢包括HW350×350×12×19 及HN400×200×8×13 两种,以及25c 槽钢和多种厚度钢板,单个展厅所用拼装胎架材料用量如表1所示。

表1 单个展厅拼装胎架材料用量Tab.1 The Ammount of Material for Single Exhibition Frame

屋盖桁架单元的拼装姿态的确定主要遵循以下3个原则:

⑴控制地面拼装的高度,以减少拼装胎架的高度和高空作业工作量[5];

⑵保证单元摆放规整,便于胎架架设和拼装测控;

⑶便于吊装时起吊和调整安装姿态[6]。

4 屋盖主桁架胎架内拼装流程流程

钢屋盖主桁架拼装流程:胎架定位测量放线胎,搭设拼装支撑架(见图3a)➝吊装屋盖桁架,校正后进行焊接固定弦杆(见图3b)➝吊装腹杆构件,拼装2 道弦杆间桁架腹杆并焊接固定(见图3c)➝上弦杆构件吊装至胎架支撑上,校正后焊接固定各分段弦杆(见图3d)➝吊装腹杆构件,拼装下弦杆与新拼好的上弦杆间腹杆并焊接(见图3e)➝吊装腹杆构件,拼装2 道上弦杆间腹杆并焊接固定。

5 影响桁架焊接合格率主要因素与对策

5.1 销轴影响桁架吊装定位

原吊装方案为先施工柱顶销轴,因桁架跨度大,销轴细微偏差影响桁架钢管对接间隙[7]。

图3 钢屋盖主桁架拼装流程Fig.3 Steel Roof Main Truss Assembly Process

调整销轴安装顺序,先安装至桁架上,再与柱头连接(由支座限制两榀桁架对接转变为通过控制桁架对接定位调整销轴支座定位)。

调整胎架数量,由单胎架调整为两胎架,有利于定位微调。

5.2 焊接顺序

为减少钢桁架在焊接过程中产生较小的焊接残余应力以及便于调整尺寸,因此采取合理的焊接施工顺序。

焊接施工顺序应从中间向两边或从中间向四周进行焊接。禁止在焊接过程中形成封闭圈,即先焊接桁架单元的四周[8],若采用封闭圈焊接方式,会导致桁架单元内部产生很大的焊接收缩应力。本项目的桁架单元只有两排弦杆,采用从中间向两端的总体焊接顺序进行焊接[8]。

为了合理利用焊接收缩应力对整个桁架单元变形的控制,桁架焊接时优先焊接下弦,促使下弦收缩而略上拱,然后焊接腹杆,最后焊接上弦,钢结构桁架焊接顺序为下弦➝腹杆➝上弦,若先焊接上弦会造成不易消除的下挠度[9]。

6 总结

大空间展厅钢桁架焊接施工中,胎架辅助措施、操作水平、施工工艺等是屋盖桁架拼装焊接影响质量的关键,本工程探讨研究钢屋盖桁架焊接要因,针对出现的质量问题,采取有效应对措施,继续提高焊接质量合格率[10],创造更多的社会、经济效益,全面提高整体施工质量。