刮板链自动拆装PLC控制系统设计*

贺艺博,周好斌,徐向前,贾 宁,董 阳

(西安石油大学 材料科学与工程学院,陕西 西安 710065)

0 引 言

刮板输送机是现代化采煤工艺中不可或缺的重要设备。链条和刮板等是刮板输送机的重要组成部件,实际工作时将刮板固定在链条上组成刮板链。在维修过程中,需要将刮板与链条进行拆卸与装配,随着工作面的长度不断增加,链条的长度及刮板的数量也逐渐增加,因此要频繁地进行拆装链条的操作[1]。实际生产中,一个工作面的链条长达几百米,刮板上百个,目前国内的拆装过程基本是通过人力完成,人工拆装的工作效率低,劳动强度大,容易引发不安全事故。因此,急需开发研制能用于刮板输送机中刮板链自动拆装的设备。PLC作为一种新型控制元件有着结构简单、通用性好和功能较完备的特点,在用于工业控制中,其抗干扰能力强能够提高系统的可靠性和稳定性以及生产效率[2]。因此,设计一种刮板链自动拆装PLC系统是十分必要的。

1.刮板链自动拆装控制系统总体设计

1.1 刮板链自动拆装系统总体结构及工作原理

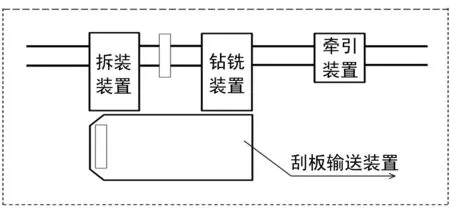

此次设计中的刮板链自动拆装控制系统由刮板输送装置、拆装装置、钻铣装置和牵引装置四个部分组成。该控制系统的动力源主要由液压缸和变频电机所提供。图1为刮板链自动拆装控制系统示意图。

图1 刮板链自动拆装控制系统示意图

刮板由输送装置运送到指定工作台,到达指定位置后,拆装装置的单侧可动气缸爪手将刮板推入固定的拆装位置。拆装装置前部靠板上的两个升降液压油缸,其中一个控制伺服电机对上刮板上螺丝的拆卸,另一个液压油缸使整个前部靠板上升,背部靠板上的液压油缸控制下刮板下降,当上下刮板完全分离后,拆装装置顶部的直流无刷电机驱动整个拆装部分横向移动至链条上方,各液压油缸共同控制下上下刮板朝链条方向移动并完成螺丝的紧固。然后由牵引装置将装配好的刮板链向前移动至钻铣装置的工作位置,由步进电机完成对刮板链上螺丝的钻铣。整个过程完成后由位置传感器发出信号并反馈给PLC,进入下一个刮板的拆装。

1.2 刮板链自动拆装控制系统总体设计思路

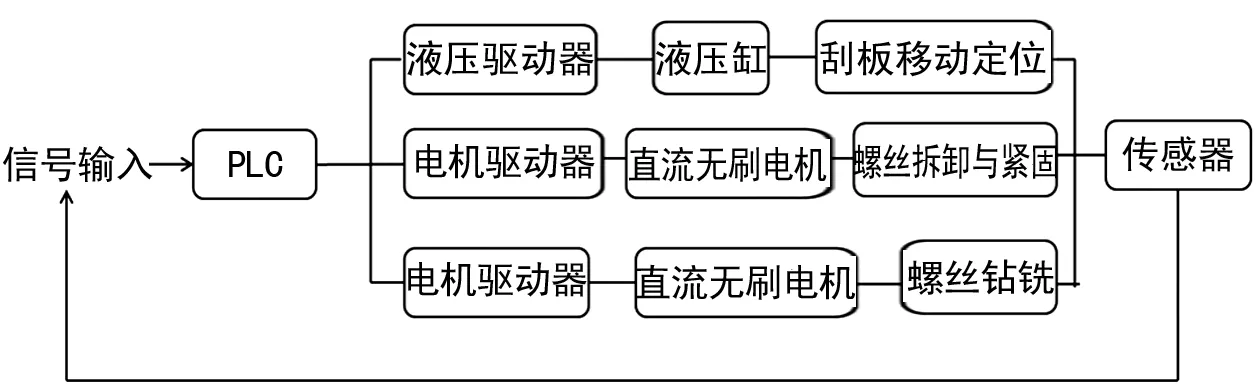

控制系统总体设计主要采取经典的顺序控制,采用模块化的控制思想,便于调试。根据所需工艺流程,选取了以PLC为控制核心,整个拆装模块的横向移动通过变频直流电机驱动,根据移动拆卸刮板移动至链条上方的参数计算出步进电机每次所需移动的位移量,将拆装模块的位移量转化为脉冲信号的个数,PLC发出脉冲信号,控制电机转动,在起点与终点处装有限位开关用来行程保护,实现精确定位。PLC通过控制继电器带动电磁阀动作,从而对刮板链自动拆装系统中的液压油缸进行控制,实现刮板的移动定位。图2为刮板链条自动拆装控制系统的原理框图。

图2 自动拆装控制系统原理框图

2 自动拆装控制系统的硬件及原理

针对所需的自动拆装工艺流程,需要自动拆装设备进行有效的控制,文中选用西门子编程控制器(PLC)控制,与触摸屏模块、变频器控制系统、模拟量输入模块等共同实现整个现代电气控制系统。用于刮板拆装模块移动以及自动拆装螺丝的电机均选用直流无刷电机,由艾思控AQMD6030BLS直流有感无刷电机驱动器进行位置控制。液压油缸有PLC数字量输出点控制,置位与复位分别实现推出与返回,液压油缸的置位复位状态用触摸屏显示。

2.1 PLC选型

可编程逻辑控制器(PLC)是一种专为工业环境下应用而设计的数字运算操作的电子系统。通过可编程的存储器,在内部完成算数运算、定时器、计数器和逻辑运算等操作指令,通过数字量、模拟量的输入输出,达到控制目标[3]。

S7-200 SMART是由西门子公司推出的一款紧凑型、模块设计化的PLC。其设计高效紧凑、组态灵活且具有功能强大的指令集,适用于单机小型自动化系统、小型运动控制系统和过程控制系统[4]。本项目选用CPU ST60,晶体管输出型(DC)。支持36路数字量输入和24路数字量输出,配合西门子smart line 触摸屏能够很好的满足控制需求[5]。控制系统硬件架构如图3所示。

图3 控制系统硬件架构图

2.2 电机选型及其原理

直流无刷电机既具有交流电动机结构简单、运行可靠、维护方便等一系列优点,又具有直流电动机运行效率高、调速性能好等诸多的优点。直流无刷电机最重要的部分就是它的控制结构,它的驱动器可以控制转子维持在一定的转速,性能更加的稳定。本项目采用普菲德130BYF350E-N型号的直流无刷电机,驱动装置选用艾思控AQMD6030BLS直流有感无刷电机驱动器。

2.3 电磁阀、传感器等硬件

文中采用直动式电磁阀,通电与断电直接驱动电磁铁推动阀芯运动来控制流体的通与断,达到阀门打开和关闭的控制。通过PLC对电磁阀开关量的控制,达到对液压缸推动的位置控制。传感器以及限位开关。对拆装装置和钻铣装置中用于位移的伺服电机和液压油缸安装限位开关,有效的增加位置控制的精确性和安全性。

3 控制系统软件设计

控制系统的软件设计主要包括PLC程序设计和人机界面设计。PLC程序设计采用西门子公司开发的STEP7- Micro/ WIN SMART软件设计完成,使用梯形图的方式,软件编写采用模块化设计[6]。通过软件能够实现对刮板的提升、放下的工作过程。控制系统进行螺丝的拆装与钻铣,能够检测系统的运行状态和故障状态,对系统的各项参数进行实时监测。当刮板链自动拆装设备出现未到位、螺丝未拧紧等故障时,能够自适应调整并将故障信息传输至人机交互界面。

3.1 PLC程序设计

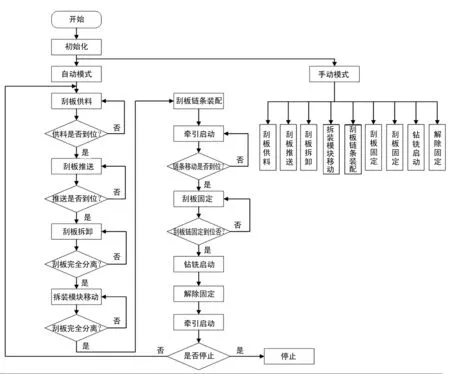

PLC程序设计分为自动控制模式和手动控制模式。拆装系统选择自动运行模式时,此时系统将连续运行直至整个刮板链拆装过程结束。当需要进行手动操作时,操作人员可以通过人机交互界面将PLC程序切换为手动运行模式,此时能够对刮板链条拆装系统的各个动作进行单步操作,也能够对系统手动复位。图4为系统结构流程图。

图4 系统结构流程图

3.2 人机界面设计

人机界面设计采用Smart Line V3系列操作面板,编程方面采用WinCC Flexible SMARY 组态软件,具有监视与记录功能,由于占用内存小,用起来灵活方便。人机界面包括初始画面、参数设置、主操作界面以及报警信息四个模块组成。初始化面用于显示各个模块界面的切换以及公司的介绍。参数设置,主要对自动拆装过程中需要的行程参数和速度参数进行设定与修改。主操作界面,主要包括手动运行画面和自动运行画面。报警信息,主要用于显示刮板自动拆装过程中的故障,能够判断并显示在触摸屏上。

4 结 语

基于PLC为控制核心,设计了刮板链条自动拆装控制系统。该控制系统能够实现刮板链条拆装生产线的自动运行,解决了刮板链螺丝的自动拆卸与装配过程。经测试,控制系统有效提高刮板链条拆装效率,摆脱了过去靠人工拆装过程,减轻工人劳动强度并提高工人的安全系数。能够实现刮板输送、刮板移动与定位、螺丝的拆装与钻铣和刮板链牵引的自动运行,拆装过程各工位参数稳定,受人为因素影响小,其工作的稳定性与效率满足技术要求,生产效率高。