基于响应面分析法的LED导热塑料散热器的结构设计与优化

刘维茜,白建波,李 茹,陶云坤

(1.河海大学机电工程院,江苏 常州 213022; 2. 江苏省汽车照明工程技术研究中心,江苏 常州 213000;3.常州星宇车灯股份有限公司,江苏 常州 213000)

引言

LED光源具有光效高、使用寿命长、绿色环保等优点[1]。随着LED车灯的广泛应用,车灯的散热问题逐渐受到行业的广泛关注[2-3]。目前LED车灯用散热器普遍由金属材料制作而成,其不仅制作成本高、质量大、工艺复杂,而且制作过程污染环境,会出现结垢、生锈等现象[4]。故金属散热器已经不能满足环保、轻量、低成本等需求,寻找代替金属材料的散热器显得尤为重要。目前国内外开发了一些高导热塑料材料,如帝斯曼公司开发出导热率为18 W/(m·K)的塑料[5]。高导热塑料不仅具有较高的导热率,并具有塑料独特的优点,如可注塑复杂造型,制作工艺简单,绿色环保,密度小等[6]。由于传统观念的局限,结合高导热材料对车灯散热器的研究少,很少有对车灯用导热塑料散热器的研究。因此将高导热塑料应用于LED车灯散热器是一项值得研究与发展的新技术,具有广阔的发展前景,未来高导热塑料代替金属材料来满足散热需求是必然趋势。

国内外一般采用热量仿真模拟的方法进行散热性能分析。如: 刘红等[7]通过数值模拟提出了一种可以用热传导分析模型等效简化流固耦合分析模型的方法。刘杰等[8]基于流体仿真方法研究了空气流动速率和流动方向对五种不同的 LED路灯模组散热器散热效果的影响。郭凌曦等[9]利用仿真模拟和实验验证研究了散热器翅片截面形状及安装角度对散热效果的影响。侯绿等[10]采用数值仿真的办法对塑料散热器的性能进行分析,并根据分析结果进行结构改进。而传统的仿真过程中,计算量、试验量非常大,优化非常困难,故本文将有限元法与响应面优化法相合。首先,分析影响塑料散热器散热的关键结构参数。其次设计合理的试验方案,根据实验数据拟合出实验变量与响应变量之间的回归函数模型。最后,结合残差分析与响应优化器求得最优解,得到最佳散热性能下的导热塑料散热器结构。有限元仿真模拟与响应面分析法相结合可以有效地减少仿真次数,为导热塑料散热器结构优化供了更加简便可靠的方法。

1 LED光源模组模型构建

1.1 理论分析

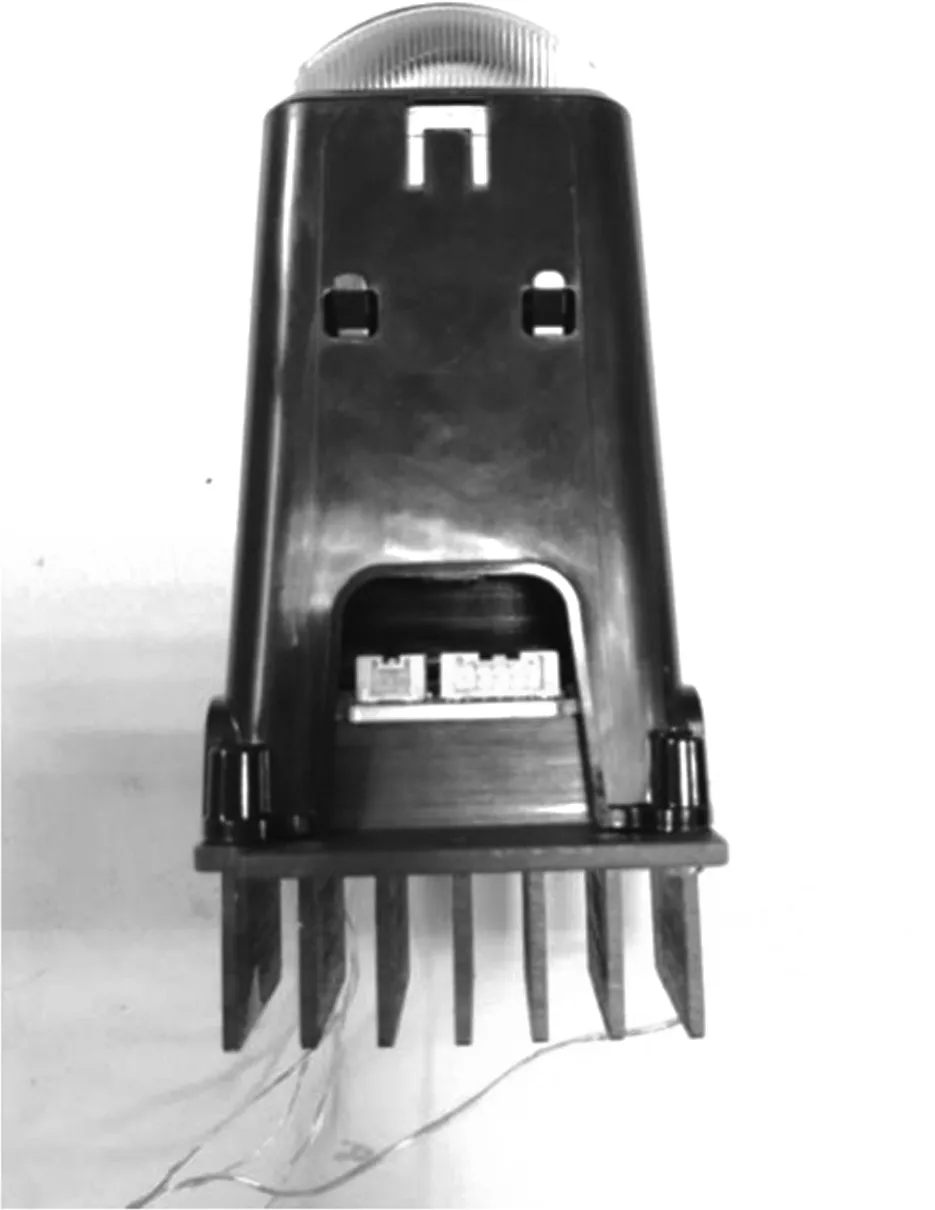

本文使用某款LED车灯的远光灯光源模组进行研究分析,如图1所示。

图1 LED光源模组Fig.1 LED light source module

首先将某款LED远光灯光源模组简化如图2所示,为了便于研究,在建模过程中,忽略了LED芯片和封装外壳之间的热阻、界面热阻以及PCB铝基板和导热塑料散热器之间导热胶材料的热阻。

图2 LED远光灯光源模组简化理论模型Fig.2 Simplified theoretical model of LED high beam source module

LED结温计算公式为

Tj=Ts+PthR0

(1)

Pth=ηPe

(2)

R0=Rthreal+Rpcb+Rs

(3)

其中Ts为PCB铝基板上的最高温;Pth为LED的热功率;Pe为LED的总功率;Rthreal为LED芯片的实际热阻;RPCB为PCB铝基板到塑料散热器的热阻;Rs为塑料散热器到环境的热阻;R0为LED到环境的热阻;η为转换效率,为0.8。

LED远光灯光源模组简化模型可以看出整个光源模组散热系统的传热散热路径为:首先,LED芯片产生的热量经由热传导传递至PCB铝基板,然后热量由铝基板传递至导热塑料散热器,最后由导热塑料散热器通过翅片与周围环境进行换热。

1.2 模型简述

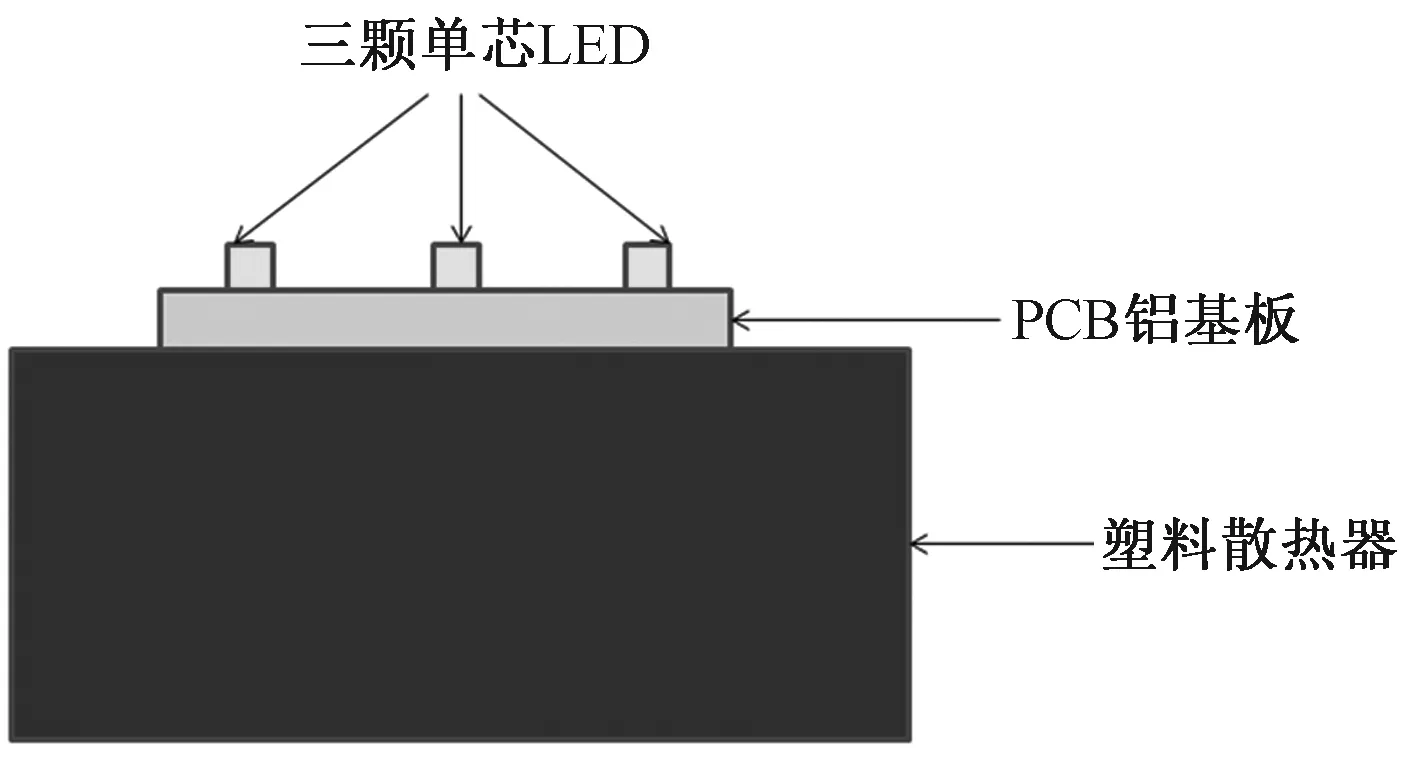

本文研究的某款LED车灯远光灯光源模组的简化模型如图3所示,该散热模型主要有三部分组成:三颗单芯LED、PCB铝基板和导热塑料散热器。

图3 简化散热模型Fig.3 Simplified heat dissipation model

其主要参数及设置分别为:三颗单芯LED芯片,总功率为8.30 W,每颗LED的实际热阻值为3.27 K/W,pcb铝基板大小长宽高分别为44 mm×0.038 mm×1.7 mm。散热器为高导热塑料,材料面方向导热率为31 W/(m·K),厚度方向导热率为8W/(m·K),密度为1.74 g/cm3。故在进行仿真模拟时将散热器分成三部分:基板、翅片及基板侧板三部分,分别按照其导热率进行设置。Thermal Condition中选择Mixed(混合辐射和对流换热),对流换热系数为8 W/(m2·K),环境温度设置为25 ℃。

2 导热塑料散热器结构优化

2.1 影响因素

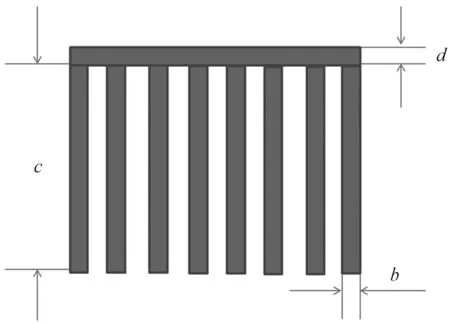

散热器截面结构尺寸示意图中如图4所示,基本结构参数a为翅片个数,b为翅片厚度,c为翅片高度,d为散热器基板厚度。

图4 散热器截面结构尺寸示意图Fig.4 Schematic diagram of structure size of radiator section

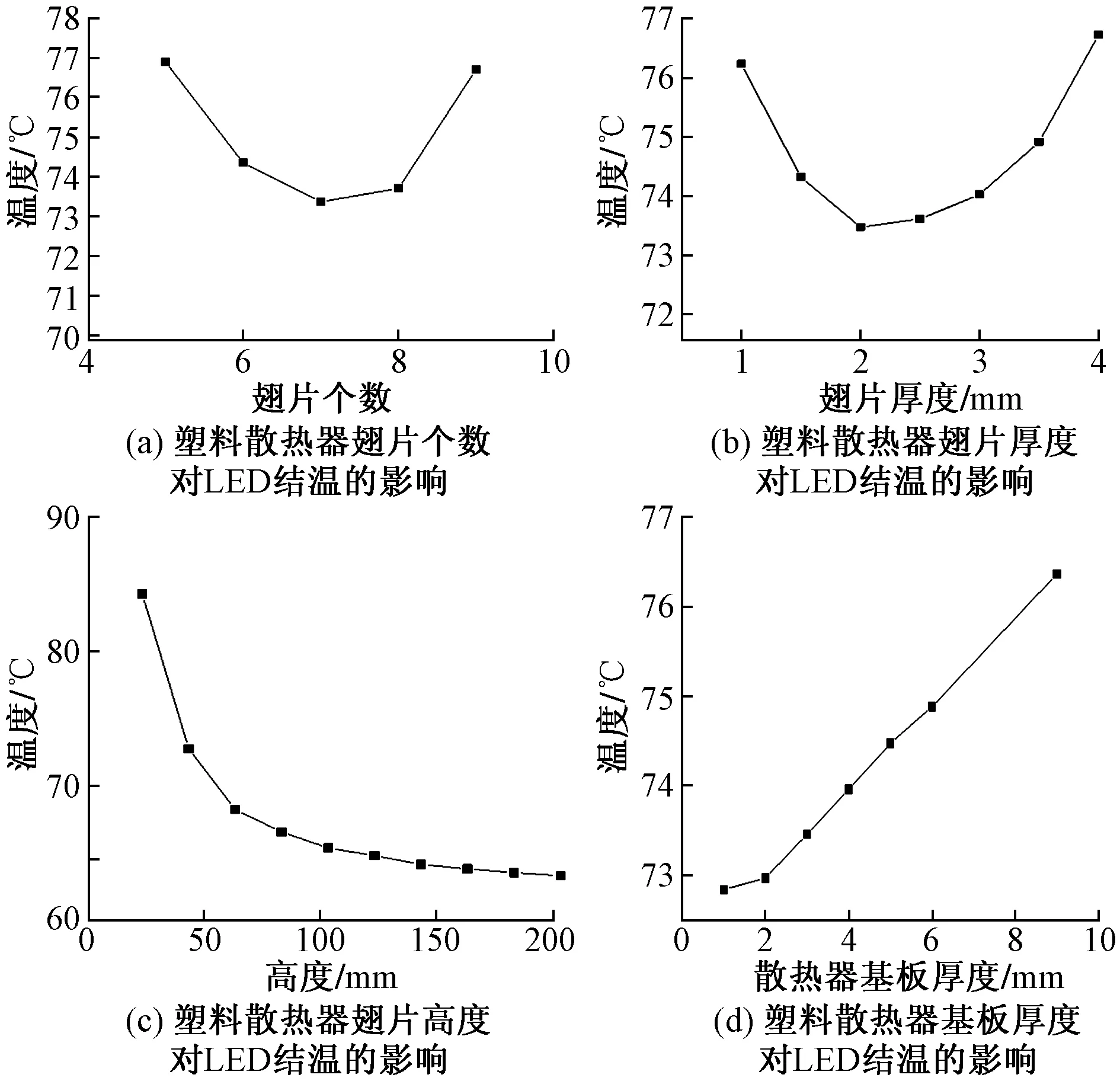

首先采用单因素控制变量法,仅仅改变其中一个结构参数,探究影响导热塑料散热器散热性能的结构参数及其影响规律,影响规律如图5所示。

图5 导热塑料散热器散热性能的结构参数及其影响规律Fig.5 The structure parameters of heat dissipation performance of thermal plastic radiator and its influence law

从图5中可以看出,在散热器基板面积大小不变的情况下,LED结温随不同结构参数的改变所产生的变化是不一样的,与金属散热器的规律也是不同的。

由图5(a)可见,在仅改变导热塑料散热器翅片个数的情况下,随着翅片个数的增加,LED结温先下降到一个最低值后上升,因此存在合适的翅片个数使得塑料散热器达到最佳散热性能。这是由于随着翅片个数增加有效散热面积提高,然而散热器基板大小有限,随着翅片个数的继续增加,翅片之间的间距减小,造成散热器总热阻增大,因此随着散热器翅片个数的增加,LED的结温呈现先下降后升高的趋势。

由图5(b)可见,在仅仅改变导热塑料散热器翅片厚度的情况下,随着翅片厚度的增加,LED结温先下降到一个最低值后上升,因此存在合适的翅片厚度使得塑料散热器达到最佳散热性能。这是因为在翅片较薄的情况下,热源所产生的热量由基板传导至翅片比较困难,而伴随着翅厚的增加,热量由基板传至翅片相对较容易。然而散热器基板面积是一定的,故随着翅厚的增加,所能容纳的翅片个数减少,导致散热翅片总面积减少,故随着翅片厚度的增加,LED的结温呈现先下降后升高的趋势。

由图5(c)可见,在仅仅改变导热塑料散热器翅片高度的情况下,随着导热塑料散热器翅片高度的增加,LED结温减小,同时随着翅片高度的增加,LED结温减小的幅度逐渐减小,说明无限增加翅片高度对于提高散热器的散热性能影响不大,这是因为根据傅里叶定律,增加翅片高度可以有效增大散热器的散热面积,然而随着翅片的不断增高散热器的总热阻也有所增加,且随着散热器翅片高度的无限增大,传热效率逐渐递减,故LED的结温呈现先下降后趋于稳定值的趋势。因此存在合适的高度H使得散热器达到最佳散热性能。

由图5(d)可见,随着基板厚度的增加,LED结温逐渐增大,说明导热塑料散热器增加基板厚度对提高导热塑料散热器散热性能是不利的,这是因为高导热塑料厚度方向导热率较小,所以基板越厚散热性能越不好。

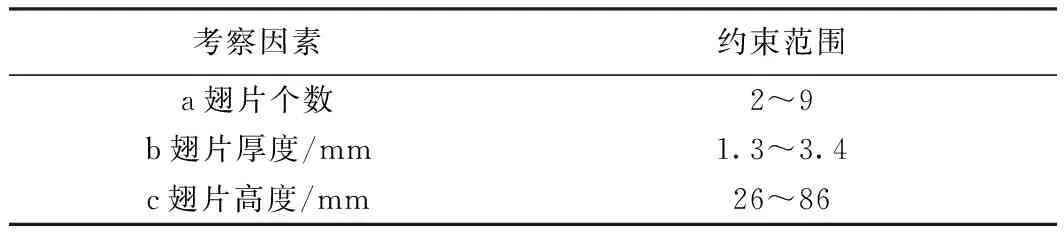

故导热塑料散热器翅片个数、翅片厚度和翅片高度为影响导热塑料散热器结构的关键参数,于是将翅片个数a、翅片厚度b、翅片高度c作为待优化的考察变量,根据仿真结果确定如下考察的因素及其约束范围如表1所示。

表1 考察因素及其约束范围

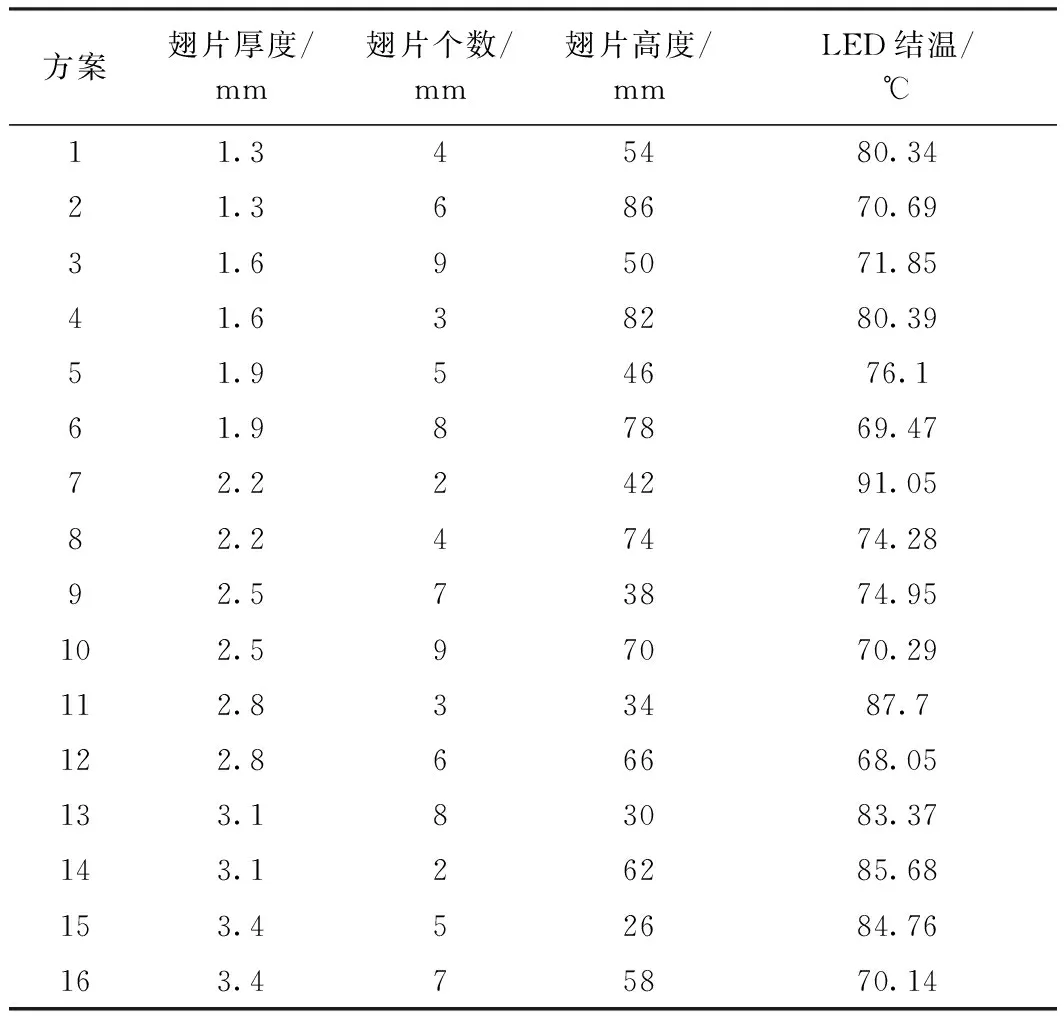

2.2 试验设计

因本试验为三因素多水平,故采用混合水平均匀设计法,因变量c翅片高度范围较大,故分成16个水平,将变量a、b分为8水平各循环一次,拟合成16水平,选择U16(163),设计出如下混合水平均匀设计表,并进行模拟仿真,得到的结果填入表2中。

表2 实验设计表Table 2 Experimental design table

2.3 响应面回归运算

利用数据处理软件Minitab对试验仿真的数据进行回归运算处理,得到待优化的考察变量翅片个数a、翅片厚度b、翅片高度c与响应变量LED结温Tj之间的数学模型如式(4)所示:

Tj=153.30-10.54b-11.28a-0.942c+1.392b·b+0.6971a·a+0.00645c·c+0.642b·a-0.00037a·c

(4)

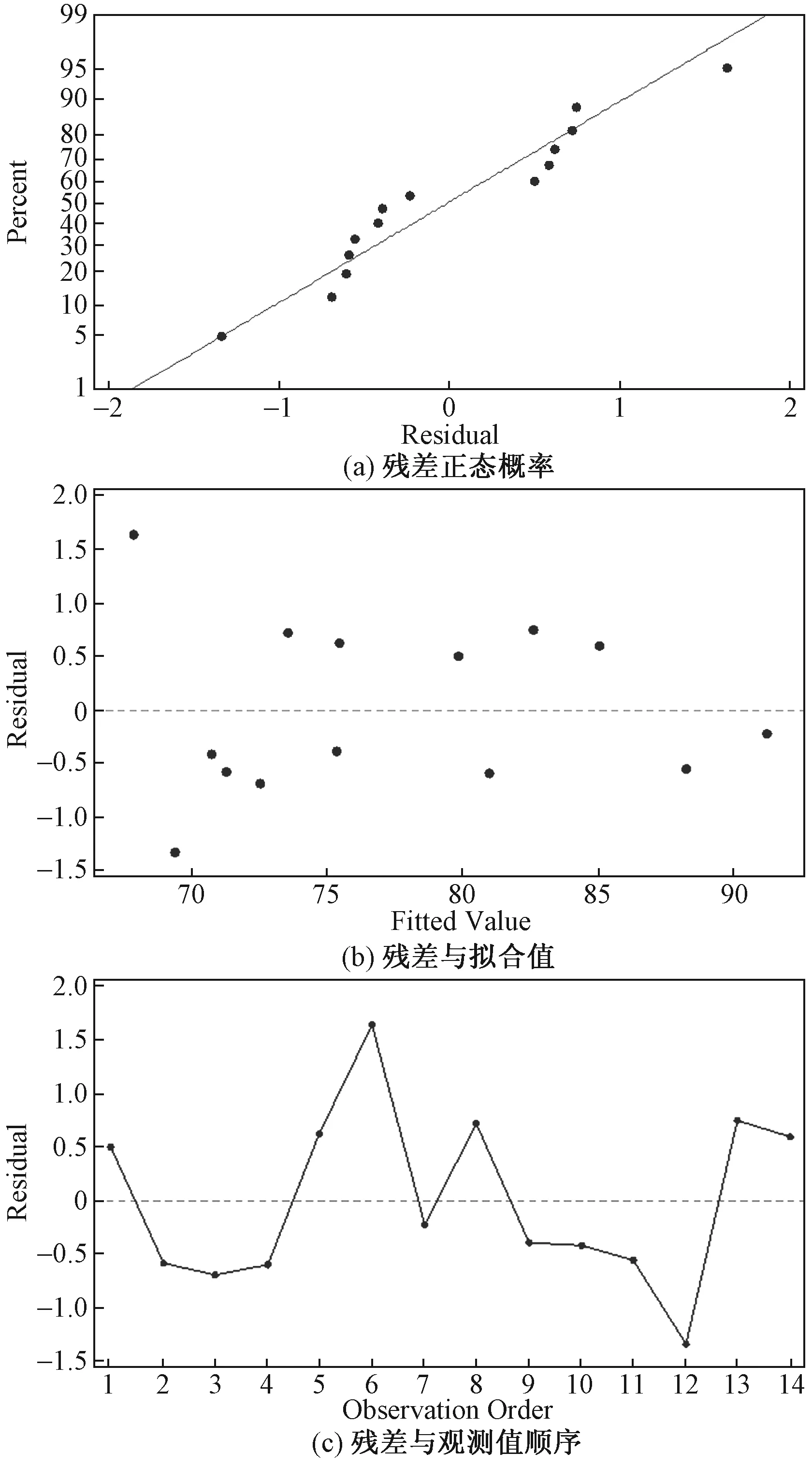

图6 残差分析图Fig.6 Residual analysis diagram

进而绘制残差图如图6所示。残差正态概率图中的点集中在一条直线附近,说明该模型残差符合正态分布。而拟合图散点图中的点随机分布在0水平线的上下,且没有呈现喇叭形或漏斗形,可知该函数模型的拟合效果不错,为等方差残差。由残差与观测值顺序图的残差值在横轴0两侧没有规则的随机波动,可知残差值相互独立。故由图5可知,该模型拟合效果可靠。

2.4 响应优化器预测

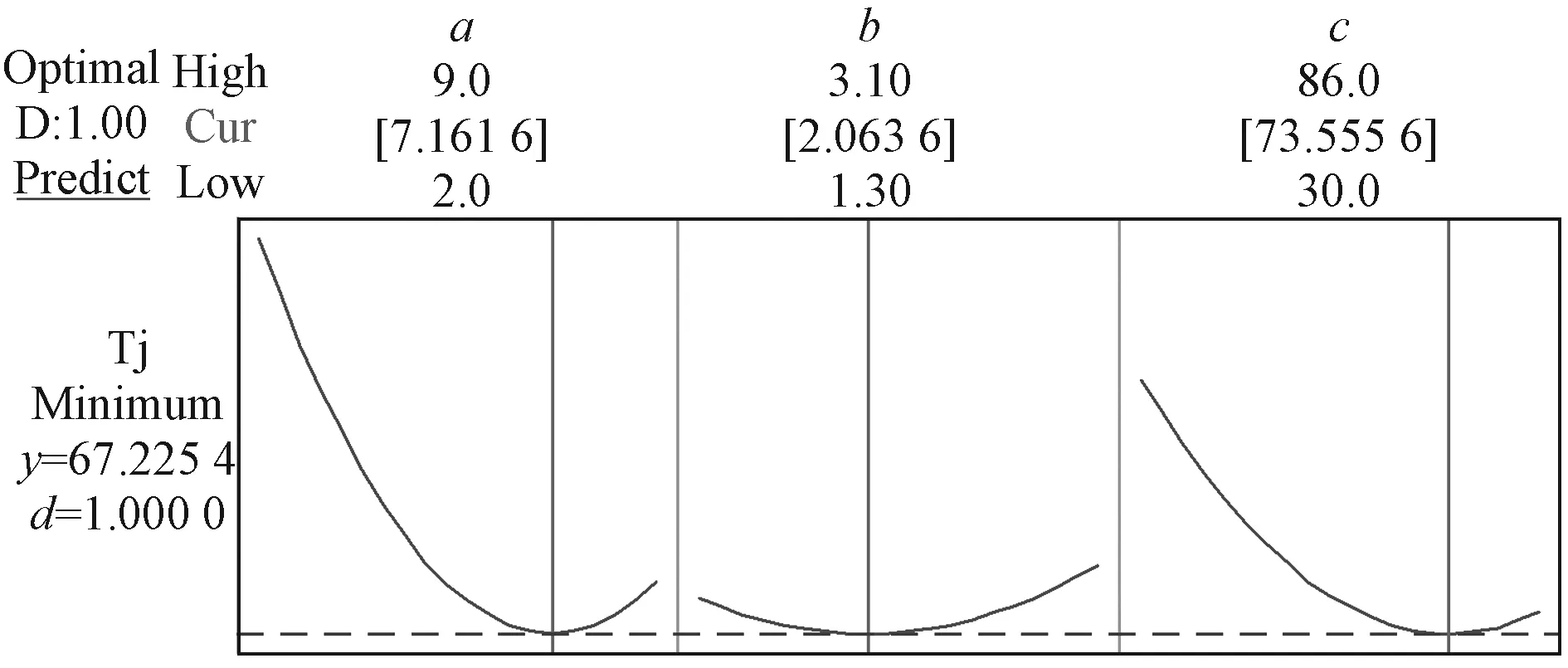

图7 响应优化器预测图Fig.7 The graph of response optimizer prediction

利用响应优化器预测结果如图7所示。可知,当翅片个数a=7个,翅片厚度b=2.0 mm,翅片高度c=73.5 mm时,LED结温可以达到最小值67.2 ℃。

2.5 最优构型的确定

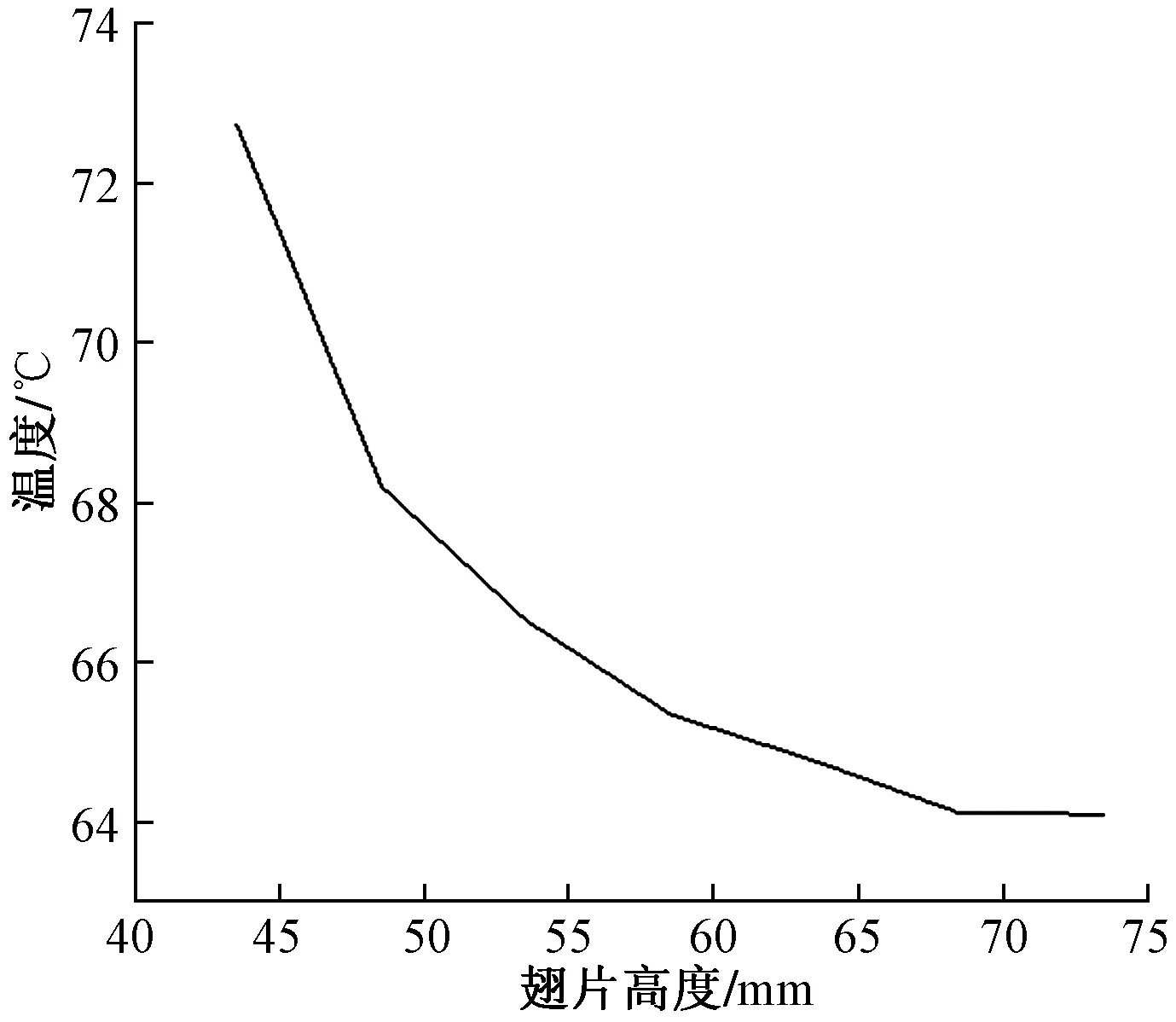

图8 翅片高度仿真图Fig.8 The simulation diagram of fin height

由图8可以看出,在翅片个数a=7个,翅片厚度b=2.0 mm时,随着翅片高度的变化,LED结温的变化情况,由趋势图中可以看出在翅片高度由53~75 mm之间,随着翅片高度的增加,散热器的散热性能并未提高很多,LED结温由68.5 ℃下降至67.5 ℃左右。而导热塑料散热器的质量及所占空间却增大不少,故在保证可靠性的前提下尽量减小散热器质量的原则,以体现经济性,节约成本。采取翅片个数a=7个,翅片厚度b=2.0 mm,翅片高度c=53 mm。

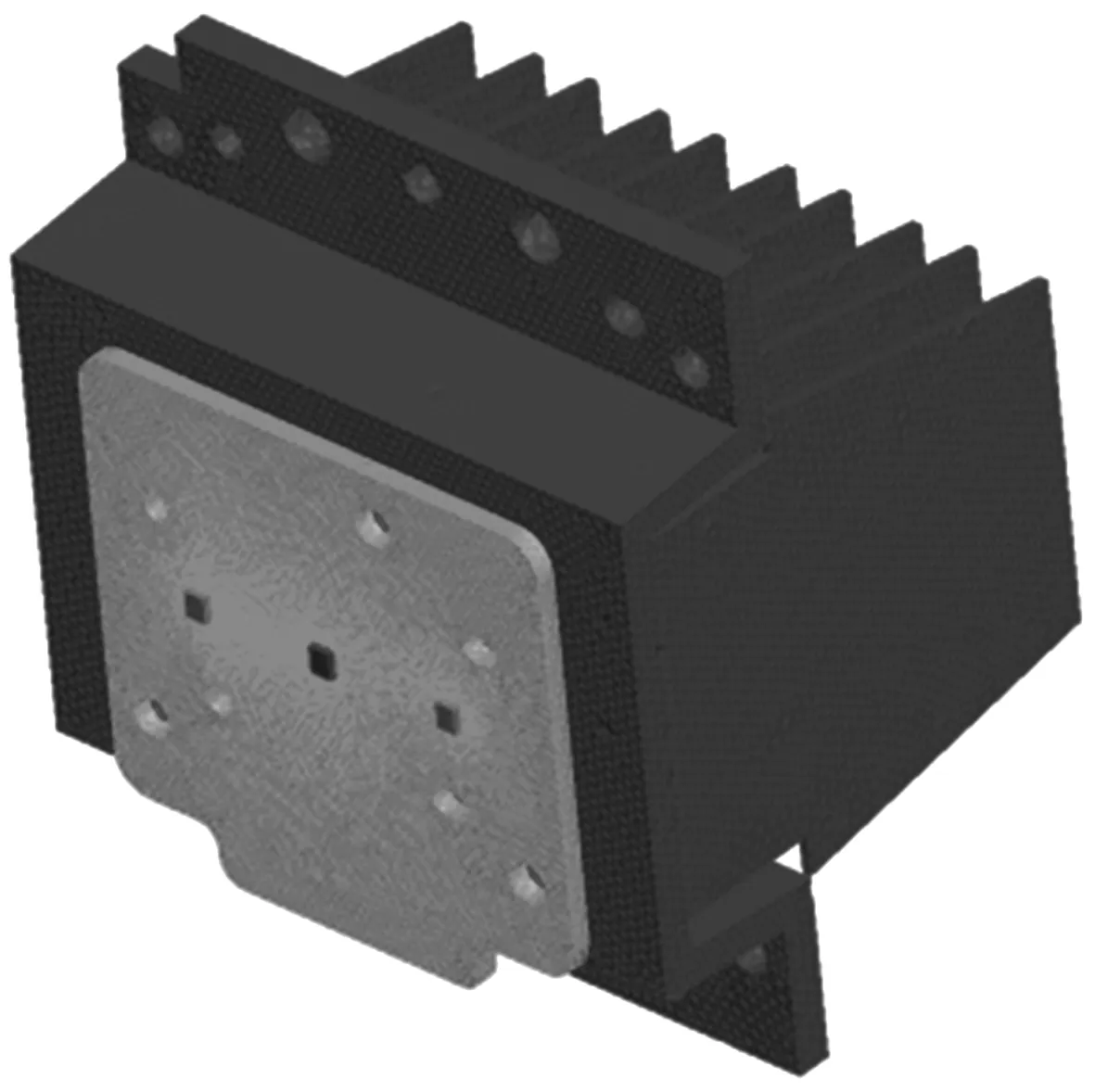

3 实验对比

由于仅制作少量样件且由于少量制作时采用铣削工艺时难度较高,因此制作出的翅片高度实际只做到40 mm。导热塑料散热器实物如图9所示。

图9 导热塑料散热器Fig.9 Heat-conducting plastic radiator

将导热塑料散热器实物样件安装在LED远光灯光源模组上,分别于LED焊点下方,导热塑料散热器基板下方一侧翅片根部,使用AB胶各固定一根热电偶进行温度监测,即测温点1为LED焊点下方,测温点2为热塑料散热器基板下方一侧翅片根部,如图10所示。

图10 测温点布置图Fig.10 The picture of temperature point arrangement plan

将LED远光灯光源模组装配至整灯之中进行实际情况模拟试验,如图6所示。先将环境温度调为25 ℃,对烘箱进行预热,当室内温度稳定之后,将热电偶另一端插入数据采集器通道上,打开扫描仪,使用LED驱动,接通电点亮机,电压设置为13.5 V,恒压点亮车灯,LED工作以后,记录热电偶的所测得的初始温度,之后每20 min记录一遍待测点的温度,一个半小时后,车灯内各部件温度趋于稳定,熄灭LED,关闭扫描仪,读取数据采集器所采集的温度数据,与仿真实验结果进行对比。

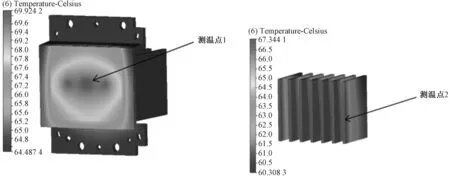

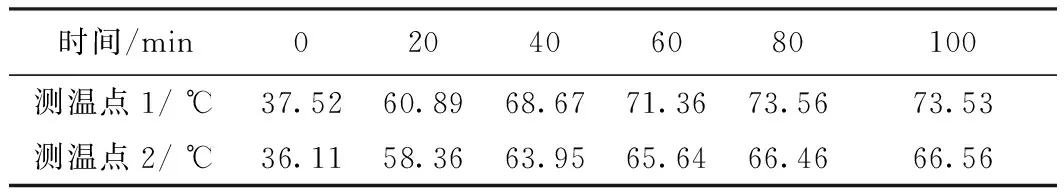

3.1 导热塑料散热器测试结果

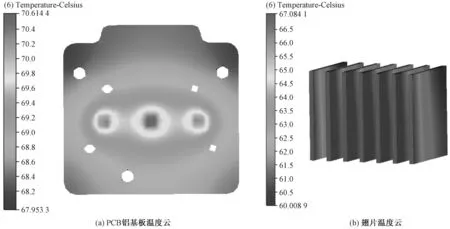

导热塑料散热器实物样件测试结果整理如表3所示。对实际情况下的导热塑料散热器模型结构参数为翅片个数a=7个,翅片厚度b=2.0 mm,翅片高度c=50 mm。进行有限元模拟仿真得到散热器温度仿真结果云图如图11所示,PCB铝基板的最高温度为70.6 ℃,散热器翅片根部最高温为67.0 ℃,满足该款车灯的使用性能:该款车灯模组在使用过程中LED结温不超过130 ℃。实际测试结果约比模拟结果浮动3 ℃,这是因为试验测试环节无法精确控制环境温度恒为25 ℃,实际环境温度约浮动0~3 ℃左右,属于误差范围之内。

表3 导热塑料散热器实验结果记录表

图11 仿真结果云图Fig.11 The cloud image of plastic radiator simulation results

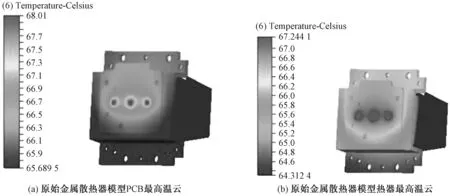

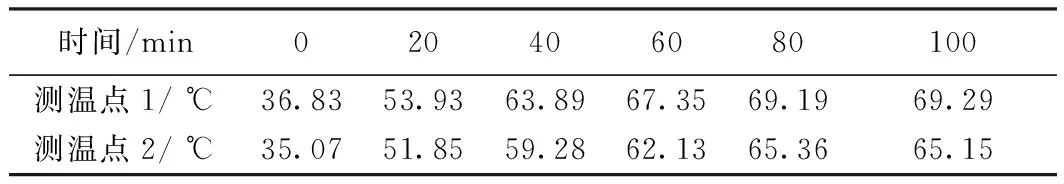

3.2 原始金属散热器测试结果

原始金属散热器模型仿真结果云图如图12所示,原始金属散热器实际测温数据如表4所示。

图12 原始模型仿真结果云图Fig.12 The cloud image of the original model simulation results

表4 原始金属散热器实际测温数据

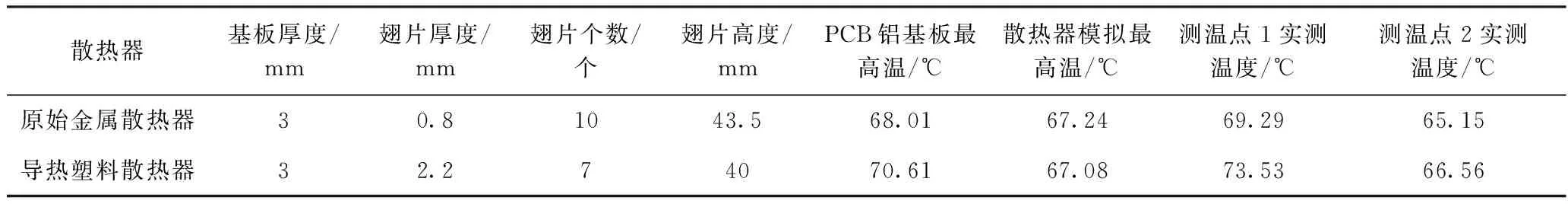

3.3 结果对比分析

优化后导热塑料散热器与原始金属散热器各项参数值及测温结果整理如表5所示。将实验测试结果与仿真模拟结果进行对比分析,得到实际测试结果与仿真模拟结果相吻合。并且对比原始金属散热器仿真结果及实际测温数据,使用该导热塑料散热器下的PCB铝基板最高温为73.53 ℃,其热学性能仍可以满足该款车灯的散热需求(在使用过程中该款车灯PCB铝基板最高温不超过130 ℃)。但是略高于金属散热器的PCB铝基板最高温(69.29 ℃),这是因为在实际加工制作过程中仅制作少量样件,且由于少量制作时采用铣削工艺时难度较高,故制作出的翅片高度实际只做到50 mm,并未制作出所预测优化结构塑料散热器实物。在考虑满足散热性能的条件下,使用该导热塑料散热器可实现节能环保、制造工艺简单、降低工艺成本、装配方便等目的。

表5 导热塑料散热器与原始金属散热器数据对比

4 结论

通过实验数据分析以及仿真结果对比分析可知,样件的测试结果与仿真结果基本一致,在同样构型下塑料散热器的散热性能不如金属散热器,而经过结构优化后的导热塑料散热器,翅片个数a=7个,翅片厚度b=2.0 mm,翅片高度c=50 mm时,LED结温为73.53 ℃,其热学性能可以满足该款车灯的散热性能,但是略低于原始金属散热器的实际散热效果。而且增加基板厚度对提高导热塑料散热器提高散热性能是不利的,且本文运用有限元仿真模拟与响应面法相结合的方法,利用Minitab运用二次多项式响应面回归运算处理,最后由响应优化器预测出散热器最优结构参数值,为导热塑料散热器的结构优化提供了更加简便可靠的方法。目前导热塑料的应用还不是很广泛,导热塑料的导热率相对于金属材料较低,故通过对导热塑料散热器结构优化,使其热学性能满足使用要求。本文对导热塑料散热器的研究,为未来导热塑料的应用提供了参考。