压力场下火电厂锅炉主汽温度控制算法研究

孙青秀

(陕西铁路工程职业技术学院,渭南 714000)

引言

随着社会经济的不断发展,火力发电已经是我国主要的发电手段,作为火电厂的基础设施,锅炉充当着重要角色[1]。鉴于主汽温度极强的自动调节功能,在保证机组安全稳定运行时发挥着重要的作用,主汽温度在正常范围运转的前提是保持热器出口范围温度稳定,若温度超出范围则会导致设备损坏[2]。

PID控制器是工业控制中最常见的调节器,其具备实现方式简单、结构精简等特点,在西方国家,大量使用PID控制器对机械设备进行控制,采用PID控制结构的工业厂区超过98 %。使用PID控制时,最关键的一点就是对参数的确定,确定参数后才能使PID控制器达到极好的控制效果[3]。但是单独使用PID控制器有很多弊端,由于被控机器机构复杂,常常具有不稳定性和非线性,更时常受到噪声等因素的干扰,无法达到用户的预期需求[4]。神经网络主汽温度控制具有逼近非线性关系、并行处理、自学习等特点,具有极强的容错性和鲁棒性,能够控制不确定模型并且解决非线性关系,可以有效改造具有非线性的PID控制器等控制方式。结合神经网络与PID控制器有效改造PID控制器的缺点,提高控制性能[5]。

混沌粒子群优化算法将粒子群算法和混沌算法相结合,使粒子群算法的集群性和混沌算法的非线性相融合,具有收敛速度快的特点,能够节省计算时间[6]。

本文使用混沌粒子群优化算法优化神经网络并结合PID控制器,研究压力场下火电厂锅炉主汽温度控制算法。

1 压力场下火电厂锅炉主汽温度控制算法研究

1.1 主汽温度控制模型结构设计

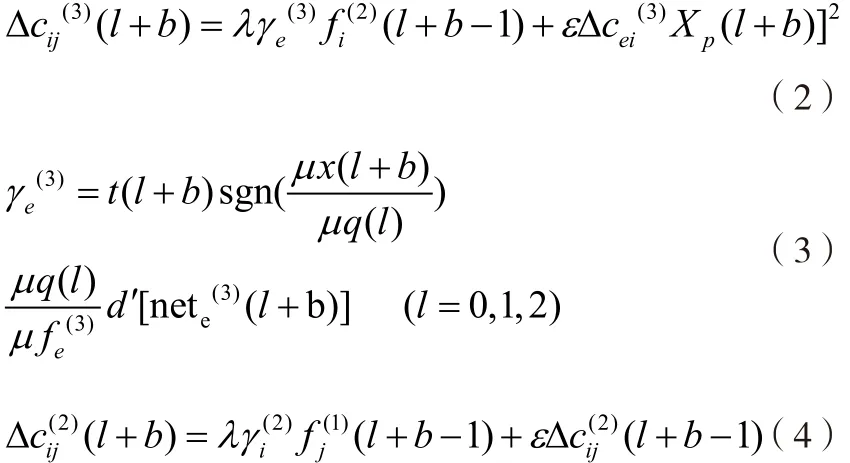

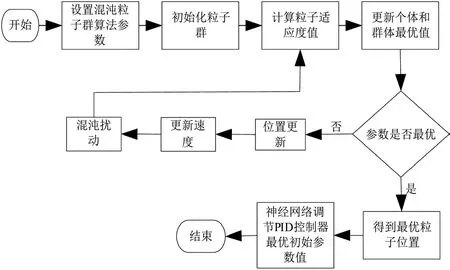

压力场下主汽温度呈现延迟性、惯性大、时变等特征,负荷的变化越大,动态特性变化也越大,普通PID控制器对其控制无法达到良好的控制效果[7,8]。使用神经网络与PID控制器相结合,构建非线性控制模型可以很好的解决这一问题。神经网络调整PID控制器参数并对其展开在线辨识,使压力场下主汽温度控制模型具备自适应性,提高有效控制性,结构图见图1。

在压力场下,PID控制器对被控对象形成闭环控制,神经网络根据控制器运行状况,调节三个参数控制主汽温度,最终控制模型输出温度控制结果。

1.2 非线性预测神经网络参数自学习PID控制器

神经网络学习算法和结构都简单明确,能够逼近任意非线性函数,利用神经网络极强的学习性,能够获取最佳压力场下主汽温度控制模型的PID参数。

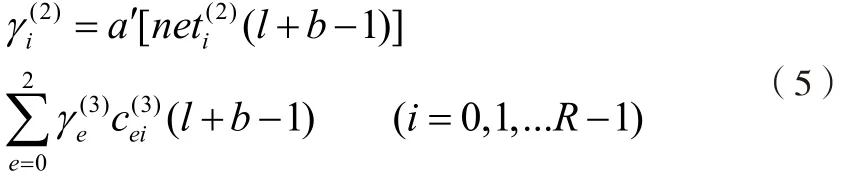

1.2.1 神经网络PID控制器结构设计

在压力场下对火电厂锅炉主汽温度控制时,使用神经网络优化PID控制器参数,将神经网络看做一个三层的网络,设置四个给定输入节点,三个模型输出节点以及七个隐层节点。输入节点和不同时间下的模型输入、输出量相对应,如果条件允许,会展开归一化处理。PID控制器具备三个可调参数分别为lp、li、ld,这些参数与输出节点对应且不能是负值,因此选择正的Sigmoid函数作为给定输入节点活化函数,选择正负对称的Sigmoid函数作为隐层节点的活化函数[9]。根据压力场下火电厂锅炉主汽温度控制系统的复杂程度判断神经网络给定输入变量的个数。使用神经网络算法前先计算得出神经网络各层内的输入与输出值,式(1)为性能指标函数:

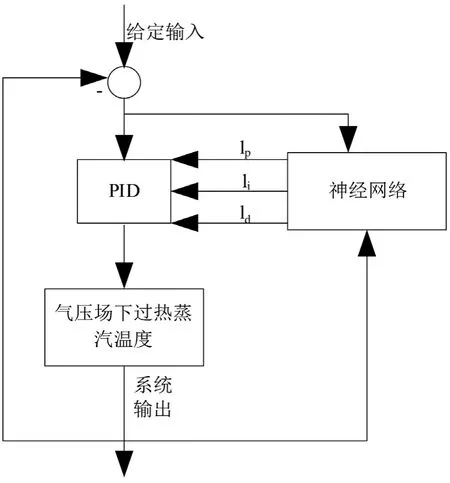

修正神经网络加权参数时使用最速下降法,搜索调整时,方向为H对加权系数的负梯度方向,同时为实现搜索快速收敛达到全局极小的惯性项,需要附加一,此时则有式(2)至式(5):

图1 压力场下主汽温度控制模型结构图

压力场下主汽温度控制模型的延时为b,若要控制量q(l)发挥作用,需要时刻由l变换到l+b。l+b时刻的偏差t(l+b)决定时刻l的控制量q(l),则能消除延时对控制模型造成的影响。神经网路辨识非线性的能力非常强,对于未知的模型延时b,神经网络可以对其准确识别[10]。

1.2.2 主汽温度被控对象模型

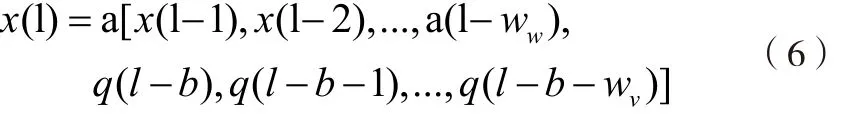

考虑到主汽温度被控对象的特性,对其线描述时使用非线性模型。假设主汽温度被控对象是SISO非线性模型,用式(6)表示:

式中:

b=τ/Us—模型的延时;

w—模型输入阶次;

v—模型输出阶次。

1.2.3 主汽温度被控对象延时辨识

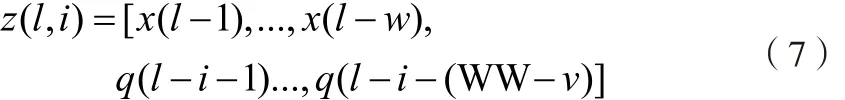

主汽温度控制PID控制器中运行延时确定,假如使其运行时处于开环状态,从将控制信号输入到模型再到输出一个不为零的结果,这段运行时间可用式(6)中的τ表示,但是压力场下主汽温度控制延时无法确定,因此本文使用的神经网络分为三层,在实际操作时保证输入序列向后移动一位[11],式(7)是在l时刻下,网络训练输入矢量集:

训练网络时使用输出x(l)的方法,式中,WW和i分别表示网络输入节点数和训练样本号,当主汽温度控制延时参数为i时,训练误差和跳变大于零,这种训练网络的方法适用于线性模型和非线性模型[12]。

1.2.4 主汽温度被控对象预测模型

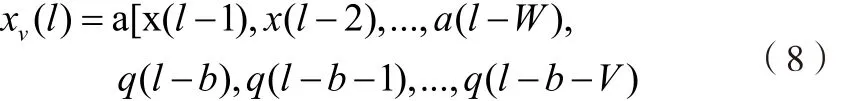

根据神经网络预测模型的辨识和结构可知b为延时参数,将其与被控对象模型综合到一起得出式(8),主汽温度被控对象预测模型,也就是神经网络模型:

在式(8)中,在l时刻下,表示智能预测模型的输出;

式(9)为网络预测模型:

式(10)是b步超前预测模型:

在l时刻下,运用预测模型中的xv(l-1 +b),xv(l-W+b),作为预测值,代替x(l-1 +b),x(l-W+b),以解决无法获得未来输出值的问题[13]。式(11)为其表达式:

在神经网络中输出层的值为1,W,V决定隐含层的节点,取V+W+1个节点作为神经网络的输入节点。

使用神经网络与PID控制器相结合,构建非线性神经网络PID控制器后,存在收敛速度慢,无法为参数寻求全局最优解的问题,因此使用混沌粒子群算法优化神经网络,改进非线性神经网络PID控制器的控制效果。

1.3 混沌粒子群算法优化神经网络

非线性控制模型中的神经网络调节的PID控制器参数作为初始值至关重要,为了将神经网络的学习性能提高,选取参数初始值时使用混沌离子群算法对其优化[14]。

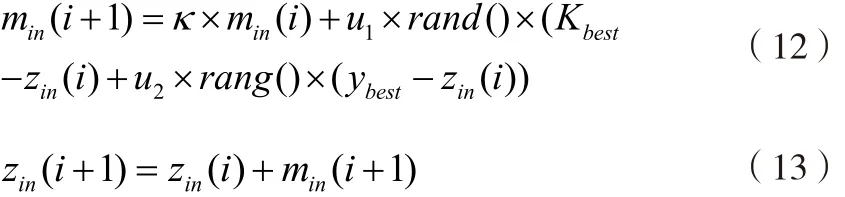

粒子群优化算法的原理是粒子按照本身经验并跟踪同伴调整飞行方向及速度动态,达到对最终位置寻优的目的,每迭代一次都会更新粒子位置和最优速度,式(12)、(13)为其更新公式:

式中:

rand()—0-1的随机函数;

zin(i)—粒子当前位置;

zin(i+1)—更新后粒子位置;

min(i)—粒子当前速度;

min(i+1)—粒子更新后速度;

u1与u2—加速因子。

粒子飞行时,寻优的方式是不间断更新ybest群体全局最优位置和Kbest个体历史最优位置,只要一个粒子发现局部最优解,其他粒子就会向其快速聚集,找到全局最优解,加快收敛速度[15]。

混沌具备随机相似和行为复杂的特点,与粒子群优化算法相结合,加快跳出局部最小的速度,提高搜索速度。使用混沌粒子群算法优化神经网络参数的流程见图2。

在迭代时,混沌粒子群算法对ybest混沌扰动,ybest成为粒子更新后位置,使粒子不会趋向同一个位置,保证粒子在全局最优解周围展开局部搜索。

经过混沌粒子群算法优化神经网络调节的PID控制器参数,使压力场下火电厂锅炉主汽温度控制达到最佳效果。

2 实验分析

为验证本文算法优化的控制器性能,仿真某火电厂锅炉300 MW的机组主汽温度多种工况下情况,串级系统为被控对象使用的系统,使用本文算法对仿真压力场下火电厂锅炉主汽温度进行控制,并与混沌分组教与学优化算法和无迹卡尔曼滤波优化算法对比。

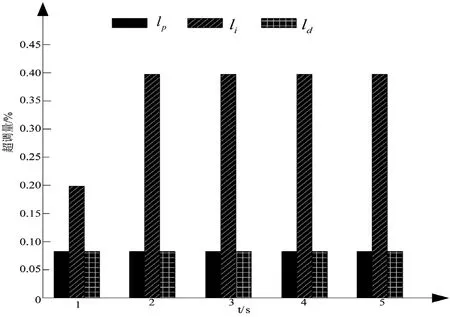

本文算法中的PID控制器三个可调参数lp、li、ld,调节趋势见图3。

本文算法使用神经网络整定PID控制器可调参数lp、li、ld后,各参数保持在稳定的状态内,整定结果最优,说明通过在线调节控制参数,实际的输入和输出值之间静态指标得到满足,动态性能呈现良好的状态。

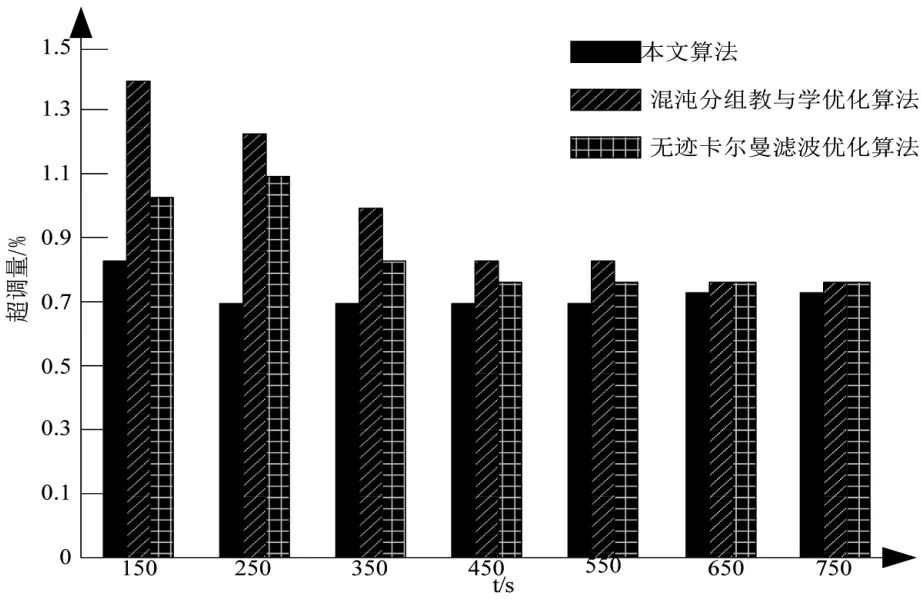

对比分析三种算法控制实验火电厂锅炉300 MW的主汽温度时的超调量变化趋势。

通过图4可以看出本文算法最早的进入稳定状态,本文算法和其他两种算法随着时间增加超调量不断升高,但本文算法的超调量始终比另两种算法更低,从0.9 s开始,本文算法呈现稳定的状态,而混沌分组教与学优化算法与无迹卡尔曼滤波优化算法依旧在上升,直至到达1.1 s时才趋于稳定,本文算法的超调量优势最大,控制效果最佳。

图2 混沌粒子群算法优化神经网络流程

图3 可调参数趋势图

图4 压力场下主汽温度被控对象变化趋势

无干扰无误差前提下,三种算法的单位阶跃响应趋势对比见图5。

通过图5能够看出,本文算法搜索能力强,使得阶跃响应速度极快,调节时间也得到有效缩减,温度控制效果明显优于混沌分组教与学优化算法与无迹卡尔曼滤波优化算法,具有极高的控制品质。

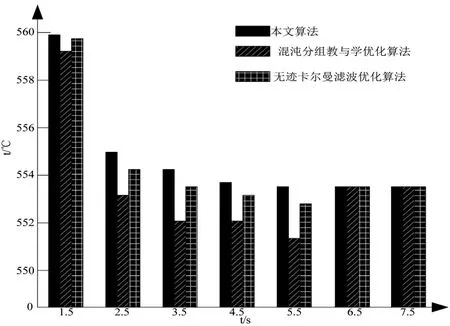

观察干扰情况下,主汽温度控制的动态响应,锅炉设备中的过热器出口,温度为15 ℃,在该恒值扰动下,三种算法动态响应趋势见图6。

从图6可以看出,随着时间增加,本文算法始终保持在一个稳定趋势中,但是混沌分组教与学优化算法与无迹卡尔曼滤波优化算法波动较大,在1.5~5.5 s时,混沌分组教与学优化算法与无迹卡尔曼滤波优化算法始终保持下降的趋势,但是时间到达6.5 s时,出现上升趋势,此时逐渐趋于平稳,本文算法从2.5 s时开始变化为下降趋势,到4.5 s时呈现出平稳趋势并始终保持,说明本文算法即便在干扰条件下依然具有极佳的自适应性,能够应变各种突发条件,具有良好的稳定性和极强的鲁棒性。

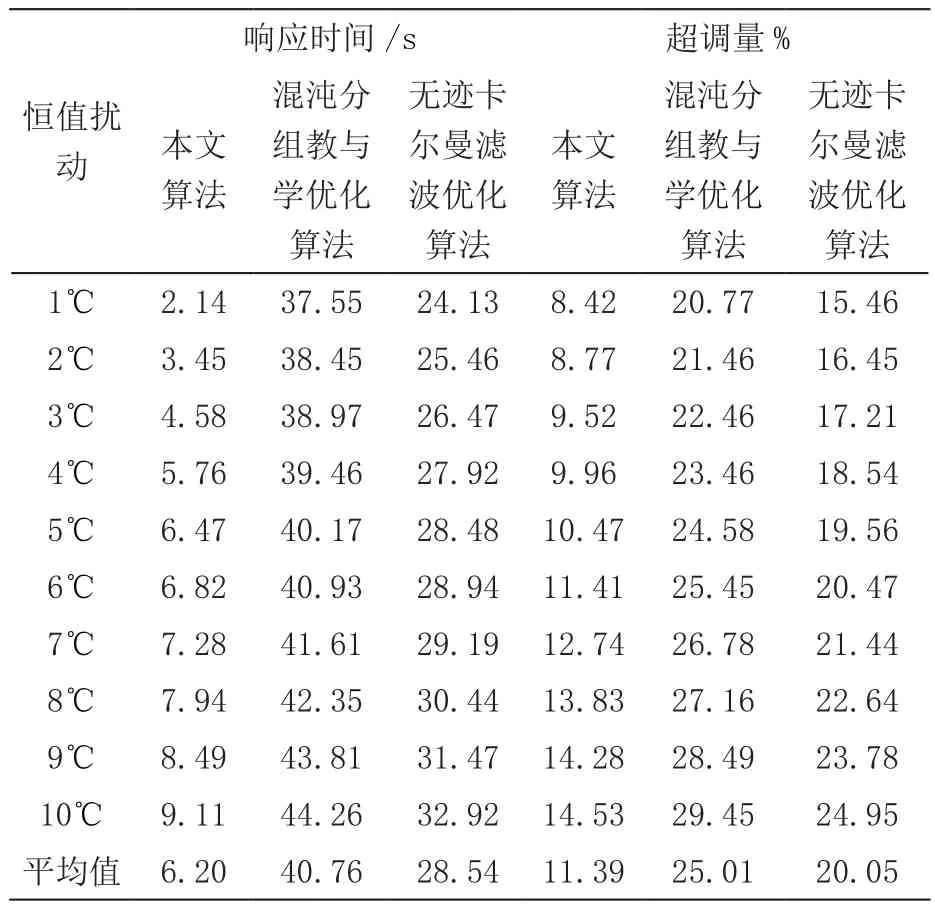

在不同的恒值扰动条件下,对比本文算法与另两种算法的性能,结果见表1。

通过表1可以看出,随着温度的增加,本文算法的响应时间和超调量不断升高,但是从平均值来看,本文算法响应时间为6.20 s,超调量为11.39 %,远远低于混沌分组教与学优化算法的响应时间40.76 s超调量25.01 %和无迹卡尔曼滤波优化算法响应时间28.54 s超调量20.05 %,说明温度升高对超调量和响应时间造成影响,但是本文算法的性能依然优于其他两种算法,鲁棒性和稳定性极强。

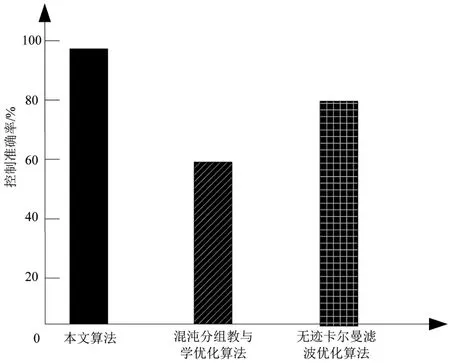

对比三种算法之间的控制准确率,结果见图7。

从图7可以看出三种算法在压力场下主汽温度控制的准确性,本文算法的控制准确性接近98 %,混沌分组教与学优化算法控制准确率约为60 %,无迹卡尔曼滤波优化算法控制准确率约为80 %,由此可以看出,本文算法的控制准确率最高,对主汽温度的控制效果最好。

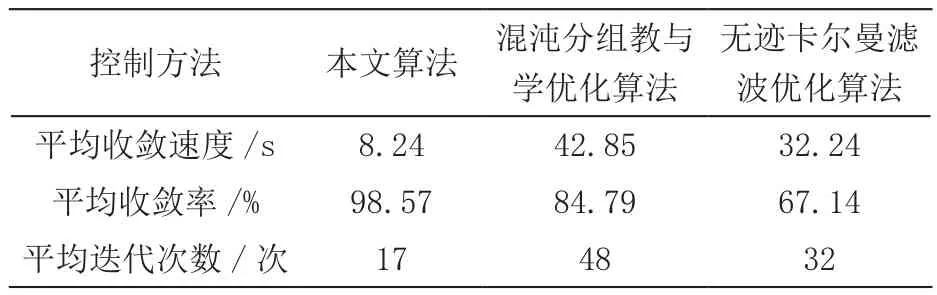

对比本文算法与另两种算法的性能,结果见表2。

图5 压力场下主汽温度控制单位阶跃响应

图6 恒值扰动下主汽温度动态响应

表1 检测结果对比

从表2可以看出来,本文算法收敛速度为8.24 s,平均收敛率达到98.57 %,平均迭代次数为17次;混沌分组教与学优化算法的平均收敛速度为42.85 s,平均收敛率达到84.79 %,平均迭代次数为48次;无迹卡尔曼滤波优化算法的平均收敛速度为32.24 s,平均收敛率达到67.14 %,平均迭代次数为32次,综合来看,本文算法的各项性能优于混沌分组教与学优化算法与无迹卡尔曼滤波优化算法,证明本文算法对压力场下主汽温度控制效果更好,性能更佳。

3 结论

本文将PID控制器与神经网络相结合,并且使用混沌粒子群优化神经网络,控制压力场下火电厂锅炉主汽温度,经分析,本文算法具有极强的鲁棒性和稳定性,并且控制效果极佳。

考虑到压力场下主汽温度控制模型的非线性和延时性,本文方法还有很多可优化的方面:

1)本文使用混沌粒子群优化神经网络,能够快速寻得压力场下火电厂锅炉主汽温度控制全局最优解,但是我们在今后的研究中还可以使用其他方式优化神经网络甚至控制方法,获得更好的控制效果。

2)在构建主汽温度被控对象预测模型时,可以考虑使用合理方法优化预测模型的预测精度,进一步提高控制效果。

3)优化火电厂设备,使其适应压力场下的温度变化,为控制主汽温度创造条件。

图7 控制准确率对比

表2 性能对比