球磨强化盐酸⁃氯化铁体系浸出废弃线路板中的锡①

范武略

(1.永威置业集团有限公司,河南 郑州450000; 2.同济大学 环境科学与工程学院,上海200092)

随着电子行业不断发展及电子产品更新换代,线路板的需求不断增加,导致了大量废弃线路板的产生[1-2]。 废弃线路板中含有大量有毒有害元素,如处理不当将严重威胁生态环境。 同时,废弃线路板又是一种宝贵的资源,对其进行综合回收利用,不仅可以实现资源的循环利用,也有利于环境保护[3-5]。 线路板中锡含量约为1%~8%,具有极高的回收价值。 目前废弃线路板中锡的回收主要有湿法和火法工艺[6-9]。火法工艺存在能耗高、基建投资大、不适合小批量生产等问题;湿法分离回收废弃线路板过程中,锡的特殊物理性质使其难以粉碎,导致锡浸出缓慢;同时废弃线路板中含有大量有机物,浸出过程中黏附于金属表面,阻碍了锡的浸出[10]。 为解决上述问题,本文采用机械球磨强化盐酸⁃氯化铁体系,加快废弃线路板中锡的浸出,该工艺具有边磨边浸和破坏覆盖在反应物上膜的作用,从而实现高速、清洁地从废弃线路板中浸出锡。

1 试 验

1.1 试验原料及试剂

试验原料为废弃线路板经粗破、磁选除铁后所得的块状粉末,其成分分析结果如表1 所示。

表1 废弃线路板粗破粉末主要金属成分(质量分数)/%

试验药剂氯化铁及其他化学试剂均为分析纯。

1.2 试验方法

取一定量的盐酸、氯化铁和自来水加入到循环槽中;预热到一定温度后,打入球磨机,同时向球磨机中加入10 g 废弃线路板粉末,启动球磨机并开始计时,到预定时间后停止球磨,将料浆放出,并用清水冲洗滚筒,过滤分离;将滤渣用清水洗涤3 次,洗涤时将钢球与滤渣分离;将滤渣送真空干燥,并分析滤渣中锡含量。

1.3 试验设备及表征

试验主要设备为球磨机、外置水浴加热系统和循环送料系统。 机械活化在滚筒球磨机中进行,球磨机外观尺寸长65 cm,有效球磨长度为6.5 cm,滚筒直径为6 cm;球磨介质为钢球,钢球直径为12 mm,钢球加入量为80 颗。 滤渣用王水溶解后,采用电感耦合等离子体⁃原子发射光谱仪(PS⁃6,Baird Corp)检测溶液中锡离子浓度,并计算锡浸出率。

2 试验结果与讨论

2.1 盐酸浓度对锡浸出率的影响

线路板中锡通常以焊锡(锡单质)的形式存在,要浸提锡,需要采用化学方法将其转化成锡离子,如Sn2+、Sn4+。 需要注意的是锡离子易水解,因此需要向体系引入酸,以使反应控制在合适的pH 范围内。 在废弃线路板加入量10 g、氯化铁浓度9 g/L、液固比4 ∶1、反应温度50 ℃、反应时间2 h、球磨机转速50 r/min 条件下,考察了盐酸浓度对废弃线路板中锡浸出率的影响,结果如图1 所示。 由图1 可知,随着盐酸浓度增加,锡浸出率逐渐增加,当盐酸浓度增加至3.0 mol/L 时,继续增加盐酸浓度,锡浸出率基本维持不变。 因此选择盐酸浓度3 mol/L,此时锡浸出率可达95.6%。

图1 盐酸浓度对锡浸出率的影响

2.2 氯化铁浓度对锡浸出率的影响

锡与盐酸直接反应的速度很慢,特别是在稀酸条件下,因此在浸出过程中需要添加一定的添加剂,促进锡的氧化,使其变成金属离子从而进入溶液中[10]。 本文采用氯化铁为添加剂促进废弃线路板中锡的氧化反应,盐酸⁃氯化铁体系中发生的主要反应如下:

盐酸浓度3 mol/L,其他条件不变,氯化铁浓度对废弃线路板中锡浸出率的影响如图2 所示。 由图2 可知,随着氯化铁浓度增加,锡浸出率先增大后降低。 这是由于氯化铁浓度增加,强化了单质锡的氧化,从而提高了浸出率;但随着氯化铁浓度进一步升高,体系电位升高,使部分Sn2+氧化成Sn4+(式(2)),Sn4+的水解pH 值远远低于Sn2+[11],因此,水解沉淀增多,导致浸出率降低。故适宜的氯化铁加入量为12 g/L。

图2 氯化铁浓度对锡浸出率的影响

图3 反应温度对锡浸出率的影响

2.3 反应温度对锡浸出率的影响

氯化铁浓度12 g/L,其他条件不变,反应温度对废弃线路板中锡浸出率的影响如图3 所示。 由图3 可知,随着反应温度升高,锡浸出率不断升高。 但当反应温度超过50 ℃后,再升高温度,锡浸出率反而呈降低趋势。 这主要是由于温度较高时,溶液中盐酸的挥发加剧,溶液pH 值升高,进而加剧了锡的水解沉淀;另外升高温度也有利于Sn4+的水解沉淀。 故适宜的反应温度为50 ℃。

2.4 球磨机转速对锡浸出率的影响

机械球磨可以起到强化反应的作用,在粉碎过程中不仅颗粒局部承受较大应力而发生分解反应、氧化还原反应、固相反应等,还能促进生成产物的剥离,增加反应面积[12-15]。 机械化学活化过程操作简单,无需高温焙烧,可降低生产成本和能耗,且无污染。 废弃线路板经机械力活化后,金属锡粒度减小,部分机械能以位错、晶格畸变等缺陷形式转变为化学能储存,使物质处于高能活化状态;且在球磨过程中能促进反应过程中产物层的剥离。

反应温度50 ℃,其他条件不变,球磨机转速对废弃线路板中锡浸出率的影响如图4 所示。 由图4 可知,随着球磨机转速升高,锡浸出率逐渐升高,当转速为50 r/min 时,锡浸出率可达98.61%;继续升高转速,对锡浸出率的影响不大。

图4 球磨机转速对锡浸出率的影响

2.5 反应时间对锡浸出率的影响

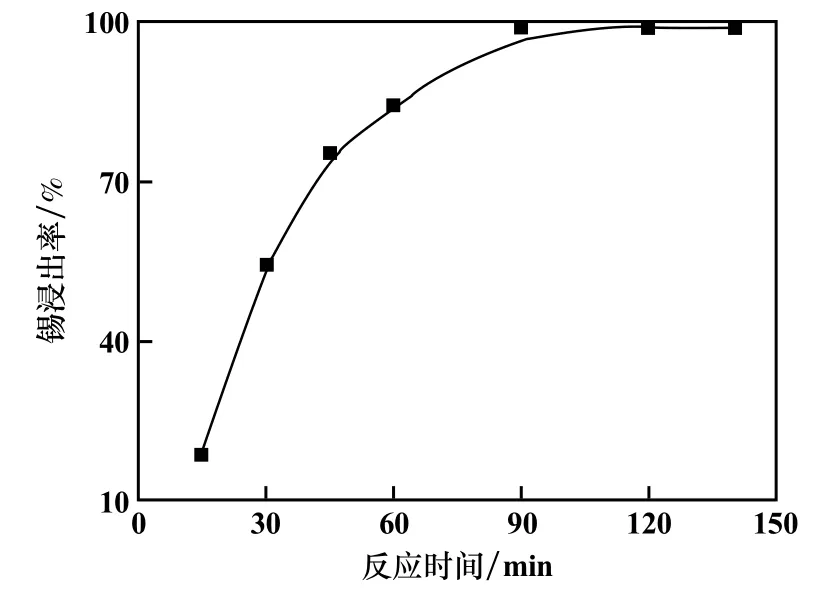

球磨机转速50 r/min,其他条件不变,反应时间对废弃线路板中锡浸出率的影响如图5 所示。 由图5 可知,随着反应时间增加,锡浸出率逐渐提高,当反应时间达到90 min 时,反应基本达到平衡,此时锡浸出率为98.74%。

图5 反应时间对锡浸出率的影响

2.6 优化条件试验

根据单因素试验,确定优化试验条件为:废弃线路板加入量10 g,盐酸浓度3 mol/L,氯化铁浓度12 g/L,液固比4 ∶1,反应温度50 ℃,球磨机转速50 r/min。 按优化条件重复进行了5 组试验,结果如表2 所示。 由表2 可知,采用机械球磨强化盐酸⁃氯化铁体系回收废弃线路板中的锡,锡回收率均值为98.83%。

表2 优化条件试验结果

3 结 论

1) 机械球磨过程中不仅颗粒局部承受较大应力而发生分解反应、氧化还原反应、固相反应等,还能促进生成产物的剥离,增加反应面积。 采用机械球磨强化盐酸⁃氯化铁体系浸出废弃线路板中的锡,该工艺效率高、反应条件温和,为废弃线路板有价金属回收提供了新思路。

2) 从废弃线路板中回收锡,最佳工艺条件为:盐酸浓度3 mol/L、氯化铁浓度12 g/L、液固比4 ∶1、反应温度50 ℃、球磨机转速50 r/min,此条件下锡平均浸出率可达98.83%。