溅射硒化物靶与金属单质靶制备Cu2ZnSnSe4薄膜及电池的比较研究

李 祥,王书荣,2,廖 华,杨 帅,李新毓,王亭保,李晶金,李秋莲,刘 信

(1.云南师范大学,云南省农村能源工程重点实验室,昆明 650500;2.云南师范大学,云南省光电技术重点实验室,昆明 650500)

0 引 言

目前,已商业化的铜铟镓硒(Cu(In,Ga)Se2,CIGS)薄膜太阳电池的实验室光电转换效率高达23.35%[1]。但是由于制备CIGS薄膜太阳电池的原材料中含有稀有且昂贵的元素铟(In)和镓(Ga),在很大程度上限制了CIGS电池的大规模产业化发展。为此,以地壳中富含元素锌(Zn)和锡(Sn)元素替代稀有铟(In)元素、无毒元素S替代Se元素构成的低成本和环境友好的铜锌锡硫(Cu2ZnSnS4,CZTS)薄膜材料及太阳电池受到广泛青睐[2]。目前为止,CZTS薄膜太阳电池经历了十多年的研发,涌现出了众多的制备方法,主要可以分为重复性较好的真空法与操作简便的非真空法两种制备手段。其中,真空法主要有磁控溅射和真空蒸发法、脉冲激光法等[3-5],非真空法有溶胶凝胶法、联氨溶液法、喷雾热解法等[6-8]。

在CZTS研究的同时,采用Se替代S制备CZTSe也被人们广泛研究,CZTSe因为带隙相对较小(1 eV),可以较好地与光谱匹配,提升对太阳光的吸收率[9]。2007年韩国的Wibowo等[10]采用磁控溅射由CuSe、ZnSe、SnSe三种物质混合而成的靶,制备了CZTSe薄膜太阳电池。2009年,英国的Zoppi等[11]进行顺序溅射Cu、Zn、Sn金属预制层,之后在Ar和Se的气氛下维持500 ℃硒化30 min,制备了效率为3.2%的CZTSe薄膜电池。2011年,华盛顿大学的Wooseok等[12]使用二甲基亚砜(DMSO)作溶剂,氯化铜、氯化锌、氯化亚锡作为溶质,在溶剂中溶解过量硫脲,制备了转换效率为4.1%的CZTSe薄膜太阳电池。2014年,Yun等[13]利用共蒸发法制备出了CZTS薄膜,并且经过优化增加了少数载流子的扩散长度,最终制备出了效率高达11.6%的CZTSe的薄膜太阳电池。2017年,南开大学敖建平研究组采用电沉积的方法,制备的预制层在硒氛围下经过三步硒化制备了效率为8.2%的CZTSe薄膜太阳电池[14]。2018年,德国的Taskesen团队通过溅射Zn单质靶与CuSn合金靶制备预制层并硒化的方法,制备出了效率为11.4%的CZTSe薄膜太阳电池,并认为ZnSe二次相有助于提高电池的质量[15]。2020年,南开大学的张毅团队采用电沉积的方法在CZTSe的预制层底部引入Cu-Ge合金层,合金层中的Ge促进Sn向下扩散并让Sn元素在退火过程中分布均匀,抑制缺陷的产生,从而制备出了效率为10.54%的薄膜太阳电池[16]。同年,李建军研究组通过软硒化将Sn元素的价态变为4价的Sn4+,同时对局部化学环境改良,制备了效率为12.5%的CZTSe薄膜太阳电池,这是迄今为止CZTSe太阳电池最高的效率[17]。

在CZTSe薄膜太阳电池的制备过程中,一方面,Sn损失一直是一个不可避免的问题,Sn损失最直接的结果就是给吸收层带来孔洞,影响载流子的输运,不利于电池性能的提升。另一方面,溅射硒化物靶制备CZTSe的相关研究较少。基于此,本文分别采用硒化物靶与单质靶相结合以及单纯金属单质靶两种方式进行顺序溅射制备出CZTSe和CZT两种预制层,即:含Se预制层和不含Se的金属预制层。并分别以相同的硒化条件硒化,研究了硒化过程中预制层中的Se对于CZTSe成相的影响。进一步制备出结构完整的薄膜电池,通过对电池样品的测试来分析不同的预制层对电池性能的影响。

1 实 验

1.1 CZTSe吸收层的制备

对于Mo背电极的制备,主要包括以下步骤:将10 cm×10 cm的钠钙玻璃(soda-lime glass,SLG)清洗干净,置入磁控溅射设备中并抽真空至5×10-4Pa以下,向腔室内通入氩气至气压分别为1.5 Pa和0.3 Pa溅射制备双层Mo背电极,按照上述方法重复制备出2组含有Mo电极的钠钙玻璃。对于CZTSe预制层的制备,主要包括以下步骤:在0.3 Pa的氩气压强下分别以Sn/Zn/Cu的顺序溅射制备出金属预制层(S-1),以SnSe/ZnSe/Cu的顺序溅射制备出含Se预制层(S-2),根据理论和实际研究结果,贫铜富锌的CZTSe薄膜组成成分是获得高效CZTSe薄膜太阳电池必不可少的条件[18-20],为此,两种不同预制层均按照理论设计n(Cu)/n(Zn+Sn)=0.77,n(Zn)/n(Sn)=0.9的原子比进行溅射(考虑到高温硒化时Sn的损失),对应不同靶材的具体溅射参数见表1。对于CZTSe吸收层的制备,主要包括以下步骤:把尺寸为10 cm×10 cm的S-1和S-2预制层分别划分成25片尺寸为2 cm×2 cm的样品,将两种不同预制层样品分别放入石墨舟内在氮气氛围下进行低温(220 ℃)合金处理30 min,把合金后的S-1和S-2预制层放入石墨舟,并放入适量的Se粉,然后一同把石墨舟推入硒化炉中,在Ar气的氛围下进行硒化处理。具体硒化工艺为:25 ℃/min的升温速率,550 ℃的硒化温度,20 min的硒化时间。之后自然冷却至室温后取出样品,形成的CZTSe吸收层薄膜分别命名为C-1和C-2(对应S-1和S-2预制层)。

1.2 CZTSe电池的制备

将上述制备的CZTSe薄膜吸收层C-1和C-2进行电池的制备。首先,通过化学水浴沉积(CBD)法在C-1和C-2吸收层的上方沉积一层厚度约为70 nm的弱n型缓冲层CdS,目的是和p型CZTSe形成pn结结构。其次,采用磁控溅射制备50 nm的本征氧化锌(i-ZnO)和300 nm掺锡的三氧化二铟(ITO)窗口层薄膜。最后,通过蒸发法制备出Ni-Al电极,所制备的CZTSe电池完整结构图如图1所示。

1.3 CZTSe薄膜及电池测试表征

采用日本理学X射线衍射仪(XRD,Rigaku Ultima IV型)、激发波长为532 nm的共焦显微拉曼光谱仪(Raman Microscopy,Renishawin Via型)对制备的CZTSe薄膜晶体结构、相的纯度进行表征;通过配有能谱仪(EDS,Oxford Instrument X-MaxN型)的扫描电子显微镜(SEM,Carl Zeiss SUPRA 55VP型)对CZTSe薄膜的表面形貌、膜层厚度、薄膜组分等信息进行观测;采用霍尔测试(Hall Measurement,Nanometrics HL5550型)对薄膜的电学特性进行表征;最后,以NEWPORT太阳光模拟器作为光源,结合美国KEITHLEY公司的2400型数字源表在AM 1.5 G(100 mW/cm2,300 K)的标准测试条件下测量电池的J-V特性。

2 结果与讨论

2.1 预制层及CZTSe薄膜的特性表征

对于硒化后的CZTSe吸收层样品C-1和C-2,其XRD图谱如图2所示。从图中可以看出,C-1与C-2具有相似的衍射峰,通过与纯相CZTSe的PDF卡片(PDF#52-0868)比较可发现,C-1、C-2两个样品的三个衍射峰27.14°、45.1°、53.35°均与CZTSe的PDF卡片的三个衍射峰(112)、(204)、(312)相吻合。并且各衍射峰的半高宽(FWHM)较小,其中C-1和C-2的(112)衍射峰的半高宽分别为0.347和0.350,说明S-1和S-2不同预制层通过硒化均生成锌黄锡矿结构的CZTSe薄膜。尽管两样品的衍射图谱中均有少量杂峰,如Cu2Se相、SnSe2相,但是它们的衍射峰强度非常弱,可以近似认为通过两种方法均制备出了结晶性较好的CZTSe薄膜。

考虑到在制备过程中有可能产生X射线衍射不能够分辨的杂相,如衍射峰与CZTSe重合的ZnSe(PDF#37-1463)和Cu2SnSe3(PDF#65-4145)等杂相[21-22]。为了进一步确定制备的CZTSe薄膜是否含有这些杂相,分别对C-1和C-2 CZTSe薄膜进行了Raman测试,相应测试结果如图3所示。从图中可以看出,样品在172.74 cm-1、194.95 cm-1、230.85 cm-1处具有明显的拉曼位移峰,与其他文献中已经报道过的CZTSe相的拉曼峰基本一致[23-25]。其他位置均未见明显杂峰,说明两种不同的制备工艺均制备出较为纯相的CZTSe薄膜。

图4为制备的C-1和C-2 CZTSe吸收层样品的SEM表面形貌照片和截面照片。其中图4(a)和图4(b)为金属预制层制备的CZTSe(C-1)样品的表面及截面形貌照片,从图中可以看出,由金属单质靶制备而成的CZTSe薄膜晶粒大小较为均匀,但是晶粒的分布不够致密,即晶粒间存在孔洞。这些孔洞是高温硒化过程中Sn元素与Se蒸气结合形成SnSe挥发所致,它们的存在会对载流子的横向输运带来严重影响。同时,如果有孔洞直接与Mo背电极连接,产生的载流子会通过孔洞直接到达Mo电极,形成漏电通道,从而对电池的性能产生不良影响。从截面照片来看,吸收层的厚度约有1.5 μm,且有明显的分层现象,这种下层为细小晶粒上层为大晶粒的双层结构会带来大量的界面态,不利于载流子的纵向输运,很大程度上阻碍了短路电流的提升,底部小晶粒的形成主要是因硒化过程中Se蒸气由薄膜的表面进入薄膜内部,自上而下形成CZTSe薄膜,这种自上而下的反应机制会导致薄膜底部硒化不充分,进而产生了小晶粒层。而对于采用硒化物靶所制备的CZTSe薄膜C-2,其表面照片和截面照片分别为4(c)和4(d),由图可知采用硒化物靶制备的CZTSe吸收层表面较为平整,晶粒较为致密且分布均匀,无明显孔洞,在截面照片中吸收层也未出现明显的分层现象。这主要是因为制备薄膜C-2时采用的是硒化物靶,直接以SnSe的形式提供Sn源,样品中没有Sn单质,能够有效地抑制Sn单质与Se蒸气结合形成SnSe所带来的Sn损失。另外,溅射时采用SnSe/ZnSe/Cu的顺序制备预制层,不仅能够给吸收层薄膜提供Zn源和Sn源,还能够使预制层底部有一定的Se分布,同时这些Se元素也参与硒化过程,内部的Se源和外部的Se蒸气共同促进样品生成CZTSe相,这能够保证薄膜的表面和底部同时生成CZTSe晶体,减少底部小晶粒的产生。可以认为预制层中含有的硒能够抑制硒化过程中薄膜的Sn损失,同时能够促进制备出结晶质量较好的CZTSe吸收层,进而有利于制备性能较好的CZTSe薄膜太阳电池。

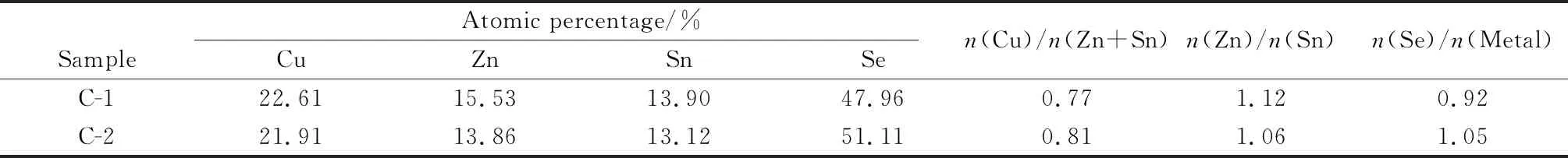

为了对制备出的CZTSe薄膜的元素组分进行分析,采用EDS分别对样品C-1和C-2进行了测试,测试结果如表2所示。由测试的结果可知,根据不同预制层所制备的C-1和C-2 CZTSe薄膜的组分均为贫铜富锌特征。其中C-1和C-2的n(Cu)/n(Zn+Sn)比值分别为0.77与0.81,与溅射之前所设计的原子比相近,但是Zn/Sn分别为1.12和1.06。产生此结果的原因可能是硒化过程中存在少量的锡损失[26],且采用金属单质靶制备CZTSe薄膜产生的Sn损失比采用硒化物靶制备的CZTSe薄膜的Sn损失大,也即采用硒化物靶制备的CZTSe薄膜能部分抑制Sn的损失。

表2 CZTSe薄膜样品C-1和C-2的元素组分比

2.2 CZTSe薄膜的电学特性测试

为了探究所制备薄膜电池的载流子浓度、迁移率和电阻率等电学特性,对薄膜进行了霍尔测试,测试结果如表3所示。C-1和C-2 CZTSe薄膜的载流子浓度均超过了1019cm-3,并且采用单质靶所制备的电池的载流子浓度高于硒化物靶。对于p型层的CZTSe薄膜来说,它的载流子来源主要为铜空位(VCu)和CuZn反结构缺陷,电池C-1的载流子浓度高于电池C-2,说明样品C-1中的缺陷态浓度要高于样品C-2。一方面,缺陷态增多虽然能够快速提升载流子浓度,但是对载流子的散射作用也会随之增强,进而导致了样品的迁移率较小,从表3的测试结果中也得以体现。另一方面,大量缺陷态的存在会导致光生载流子的寿命和扩散长度降低,结果导致部分光生载流子不能及时扩散到内建电场区就已经被复合掉,而被复合掉的载流子对电池的电流无贡献。再者,高载流子浓度也会使得空间电荷区的宽度减小,进一步导致载流子的收集长度降低,从而降低电池的短路电流。

表3 样品C-1与C-2的电学性能参数

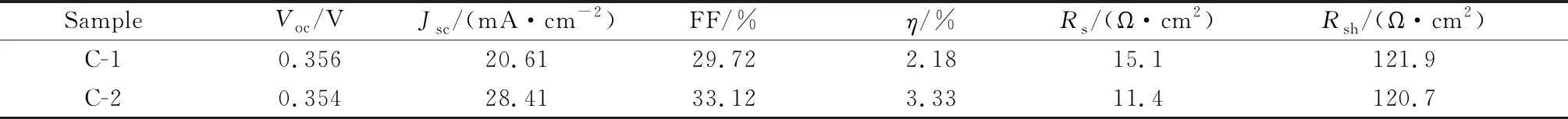

最后,在室温(300 K)下以标准光照AM 1.5 G(100 mW/cm2)的条件下测试两电池的J-V特性,测得的J-V特性曲线如图5所示,同时对应的电池参数列入表4,其中电池的有效面积为0.16 cm2。根据图5和表4可知,不同靶材所制备出的电池C-1、C-2的开路电压(Voc)相差不大,分别为356 mV和354 mV。但是对于电流密度(Jsc)来说,电池C-1、C-2的短路电流密度分别为20.62 mA/cm2和28.41 mA/cm2。采用硒化物靶制备的电池C-2的电流密度要高于采用单质靶所制备的电池C-1,这可能是因为电池C-2吸收层薄膜中的晶粒更加致密以及晶界相对较少,同时由霍尔测试可知,C-1的内部存在更多的缺陷态,载流子的散射和复合严重,这些因素导致了电池C-1的电流密度相对较低。而两个电池的填充因子(FF)分别为29.72%和33.12%,影响填充因子的一方面原因就是串并联电阻。结合表4可知两种方法所制备的太阳电池的串联电阻(Rs)较大及并联电阻(Rsh)较小,这可能是吸收层与Mo电极接触不理想,载流子在输运过程中横向收集电阻较大,电池局部存在有高阻杂相等原因,如CZTSe与Mo之间存在孔洞。对于太阳电池来说,Rsh的增加能够促进电池的开路电压,对电池的短路电流几乎没有影响,而串联电阻则主要影响短路电流,对电池的开路电压几乎没有影响,这也在表4中两个电池的性能参数中得以体现。

表4 CZTSe薄膜太阳电池C-1、C-2的电池性能参数

3 结 论

通过磁控溅射硒化物靶与单质靶分别制备出了不含硒和含硒两种预制层,并采用相同的硒化工艺制备出CZTSe吸收层薄膜,进一步以相同的工艺研制了CZTSe薄膜太阳电池。通过对比两种预制层制备的CZTSe薄膜,发现以ZnSe和SnSe硒化物靶的方式来提供吸收层的Zn源、Sn源和Se源,引入的Se不仅能够在硒化过程中抑制一定的Sn损失,而且也有利于吸收层成相,主要体现在所制备的吸收层薄膜的表面较为平整、晶粒大小均匀、无明显孔洞及纵向分层。同时,采用硒化物靶能够减少晶体内部的缺陷,从而有效降低载流子在输运过程中的散射,提高载流子的迁移率和收集长度,电池的电流密度以及转化效率也得以提升。最终采用硒化物靶制备出了效率为3.33%的薄膜太阳电池,优于采用金属单质靶制备的CZTSe薄膜太阳电池。