大比例半焦煤粉掺混燃烧排放数值模拟研究

赵阳,陈炳安,2,王鹏翔*,黎贤达,孙锐,孙绍增

(1.哈尔滨工业大学能源科学与工程学院,哈尔滨150001;2.哈尔滨电气国际工程有限责任公司,哈尔滨150000;3.宁德时代新能源科技股份有限公司,福建宁德352100)

0 引言

半焦又称兰炭,是一种将褐煤、泥煤以及挥发分较高的烟煤等煤种在排净氧气的条件下加热,经过复杂的反应工艺后获得的煤化工产品[1]。在以煤为原料的化工生产中会产生大量的半焦煤粉,若将这些半焦煤粉处理后作为燃料[2],不仅能实现生产效益最大化,还符合我国的能源可持续发展战略。煤在半焦化过程中脱去了大量的硫,产物半焦中硫的质量分数比普通煤低50%左右[3],作为锅炉燃料更加环保;同时,由于干馏炭化过程中除去了大部分焦油与挥发分,导致半焦的着火特性不佳。因此,半焦燃料便宜环保但着火要求高,因而将半焦与其他燃料混合燃烧是实现半焦燃料用于锅炉燃烧的重要途径。

在进行掺混燃烧时,许多参数会对燃烧过程及反应产物产生重大影响,主要包括掺混燃料的种类、掺混比例和配风方式等,如果合理地调控这些参数,锅炉的燃烧效率及污染物排放特性会得到有效改善。李慧等[4]通过两段式滴管炉,运用空气分级技术研究了半焦燃烧后的NOx排放质量浓度规律,试验表明:过量空气系数应控制在1.2 以内,在合理配风的前提下,适当提高主燃区温度有利于半焦燃烧并能有效减少NOx排放质量浓度。杨建成[5]通过研究发现,煤粉经过主燃烧区时,停留时间越短,炉膛出口的NOx质量浓度越高。这主要是因为NOx与还原性物质的接触时间不够,导致NOx未被充分还原。Bilbao 等[6]对多种燃料的再燃特性进行了探究,发现温度越低,再燃燃料对降低NOx排放质量浓度的效果越好,且分子量大的烃类比分子量小的烃类减排效果好。

目前,燃煤锅炉的数值模拟技术趋于成熟,但对半焦混煤燃烧的相关模拟还较少,为了加速半焦混煤燃烧技术的推进,有必要对锅炉的半焦混煤燃烧进行相关的数值模拟。韩志江等[7]以某锅炉厂的660 MW 超超临界锅炉作为模型进行数值模拟,综合分析结果表明,最佳的半焦掺混燃烧比例为40%。Wu 等[8]对70 t/h 的燃煤锅炉进行了燃烧模拟,以废合成气作为再燃燃料,探究了相关的燃烧特性。模拟数据显示,废合成气同样是可行的再燃燃料,但着火损失较大,同时会导致煤粉燃烧不充分,CO 排放质量分数增大。蔡晓辉等[9]利用Fluent软件对600 MW 超临界四角切圆燃煤锅炉的燃烧过程进行了数值模拟,得到了炉膛内的温度场、速度场和烟气组分场分布,对锅炉的结渣区域进行了较为精准的预测,同时丰富了该型锅炉的综合研究。但该模拟试验缺少与真实试验数据的对比和误差分析。陈辉及其团队[10]探究了煤粉细度对锅炉燃烧的影响,通过对不同负荷下不同煤粉细度的燃烧进行数值模拟,得到了煤粉细度变化对炉内燃烧产物分布的影响规律。结果表明,在满足锅炉的制粉系统安全运行的条件下,降低煤粉细度对降低NOx、飞灰的排放有重要作用,有利于提高电站机组的经济性和环保性。

本文运用计算流体动力学(CFD)技术对锅炉进行网格建模和数值模拟计算,通过改变掺混比例、给粉方式、二次风配比等条件,探究半焦掺混燃烧的特性。通过分析各模拟工况的炉内温度场、NO质量分数场和CO 质量分数场分布情况,找到经济性最好、NOx排放质量浓度最优的工况。

1 模拟对象与网格划分

1.1 模拟对象

本试验模拟对象是一台300 MW 亚临界自然循环锅炉,Π形布置,采用四角切圆直流燃烧器。锅炉的主蒸汽流量为1 025 t/h,额定蒸发量为895.9 t/h。锅炉总高54.3 m,炉膛横向截面为正方形,边长为11.4 m。锅炉内共布置了5层一次风口、6层二次风口、4 层三次风口和3 层燃尽风口。每层风口有4 个均匀分布的风道。试验所用煤种为烟煤和半焦,其燃烧特性见表1。

表1 燃料燃烧特性Tab.1 Fuel combustion characteristics

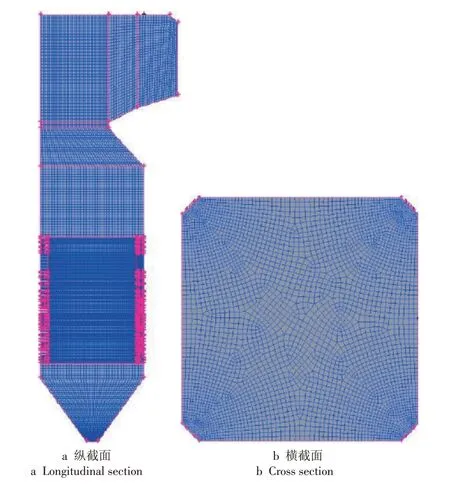

1.2 网格划分

本试验将锅炉从下到上划分为4 个区域:燃烧器下部到冷灰斗区、燃烧器区、燃烧器上部到折焰角区、折焰角及折焰角上部区域。运用的网格划分软件为Gambit,难点主要在于对四角切圆燃烧器的处理,因为燃烧器区域是整个模拟的核心,其流场情况较为复杂。具体操作时,运用Pave 方法生成燃烧器区域的截面网格,四边形网格从炉膛边缘处覆盖区域中心,拟合效果较好,不规则网格数量少,网格质量高。由于燃烧器喷口处的边界层效应明显,传热传质过程较为剧烈,流动情况复杂,所需要的模拟结果准确性要求高,因而在各喷口处加密了网格;另外,沿炉膛高度方向还生成了六面体网格,进一步提高了网格的整体质量。在对网格进行无关性分析后,综合考虑网格质量、模拟精度及计算复杂程度,最终划分的网格总数约为160 万。锅炉模型纵截面、横截面网格示意如图1所示。

1.3 模型选用

本文通过Fluent软件对半焦掺混燃烧进行数值模拟研究。湍流模型选用近壁面处仿真精度较高的Realizablek−ε模型。燃烧模型选用有限速率/涡耗散模型,在使用该模型时将同时计算阿雷尼乌斯速率和湍流混合速率,并取其中的较小值作为真实反应速率。该模型可以有效提高计算精度,但同时也会使计算量上升。炉内的辐射换热选用P−1 模型,该模型在光学深度较大的情况下具有较好的稳定性,同时可以有效地处理复杂几何问题。燃料颗粒在炉内的运动及传热选用离散颗粒模型(DPM)。

图1 锅炉模型网格示意Fig.1 Mesh of the boiler mode

1.4 模型验证

建立模型后还需对数学模型的准确性进行验证,以确保各数学模型符合混煤燃烧过程。由我们之前的研究可知[11],在掺混比例为45%时,炉膛轴向的温度变化和试验结果基本一致,峰值误差在7%左右;模拟的烟气速度略高于实际速度,这是由于实际情况下不能忽视空气阻力对烟气扩散的影响;模拟的ω(CO)比实际情况偏小,这是因为实际燃烧过程中要考虑结渣的因素;模拟得到的NOx质量浓度偏高,这是模拟的炉内温度偏高导致的。模拟结果与实际试验的误差小于4%,在误差允许范围内。因此,本文选取的数学模型是准确可靠的。

1.5 数据处理

试验数据处理使用的软件是Origin 和Tecplot。沿炉膛纵向每隔1 m 截取1 个横截面,导出各截面的面平均温度和各组分的面平均质量分数,将数据整理在Excel 中,再将所需数据导入Origin 完成点线图的绘制。Tecplot 是用于绘制锅炉纵截面的云图,通过建立Slice 可获得带有等值线的云图,能直观地反映炉内数据分布。

2 结果与讨论

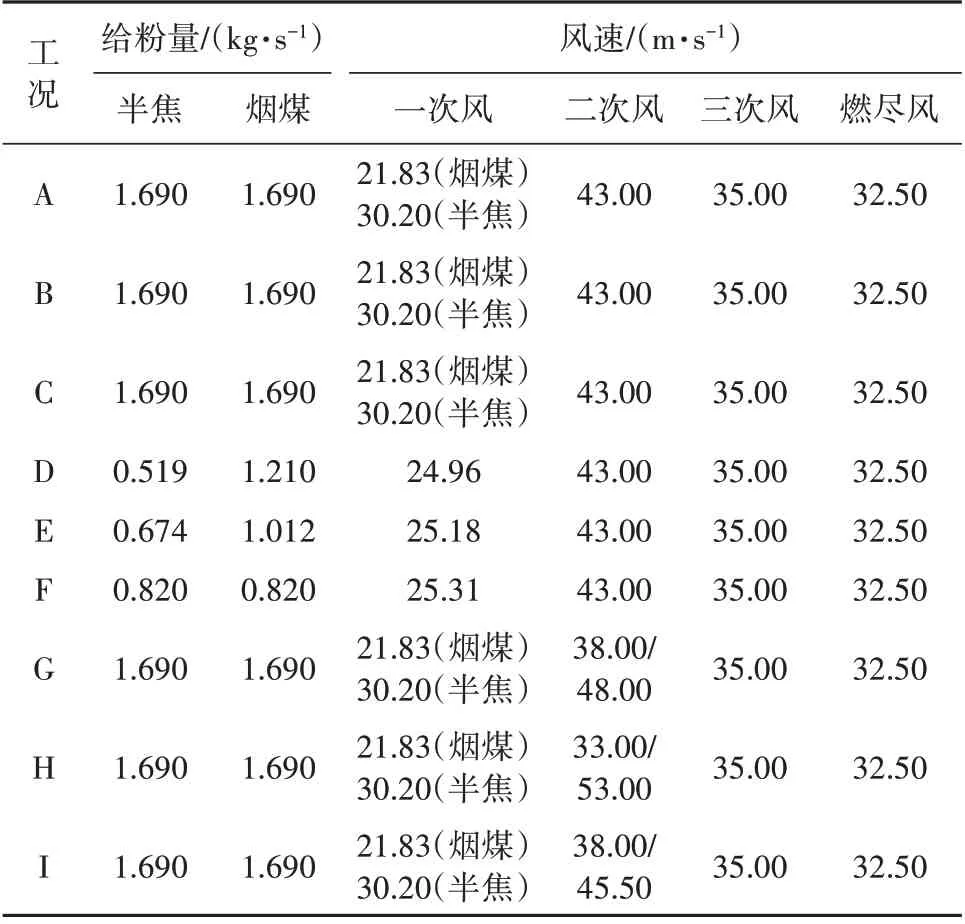

为了进一步探究烟煤和半焦的掺混燃烧特性,本试验共设置了9 个工况(见表2—3),其中A,B,C工况的半焦掺混比例均为40%,但配风送粉的设计布局不同。本试验选取的模拟对象锅炉配有5层燃烧器,在掺混比例为40%且非混合送粉时,半焦和烟煤分别占用2 个和3 个燃烧器。工况A 为bbaaa型,工况B 为ababa 型,工况C 为aaabb 型(从左到右对应锅炉燃烧器从上到下顺序,a 为烟煤,b 为半焦)。工况D,E,F 为半焦掺混比例分别为40%,50%,30%的半焦和烟煤掺混燃烧的工况,半焦和烟煤在进入锅炉前按比例混合好,然后均匀送入各燃烧器。工况G,H,I 是研究二次风配风对掺混燃烧的影响,通过前几个工况的研究发现,工况A半焦布置靠上时各区域NOx质量浓度明显增大,因而这3个工况是基于工况A 的改进型工况,目的是更直观地探究改变二次风风量配比对炉内NOx质量浓度的影响。图2为数值模拟计算流程。

图2 Fluent数值模拟计算流程Fig.2 Calculation process of Fluent numerical simulation

表2 各工况燃烧器的给粉情况Tab.2 Powder feeding situation of the burner under different working condition

2.1 不同燃料分层下的数值模拟燃烧

燃料从不同的一次风喷口喷入炉膛,炉内的燃烧温度和NO,CO 分布也会不同。本节探究设计4个工况:工况A,B,C 为非均匀配风,工况D 为均匀配风对照组。4组工况的半焦掺混比例均为40%。

表3 各工况给粉量及风速Tab.3 Feeding powder amount and wind speed under different working condition

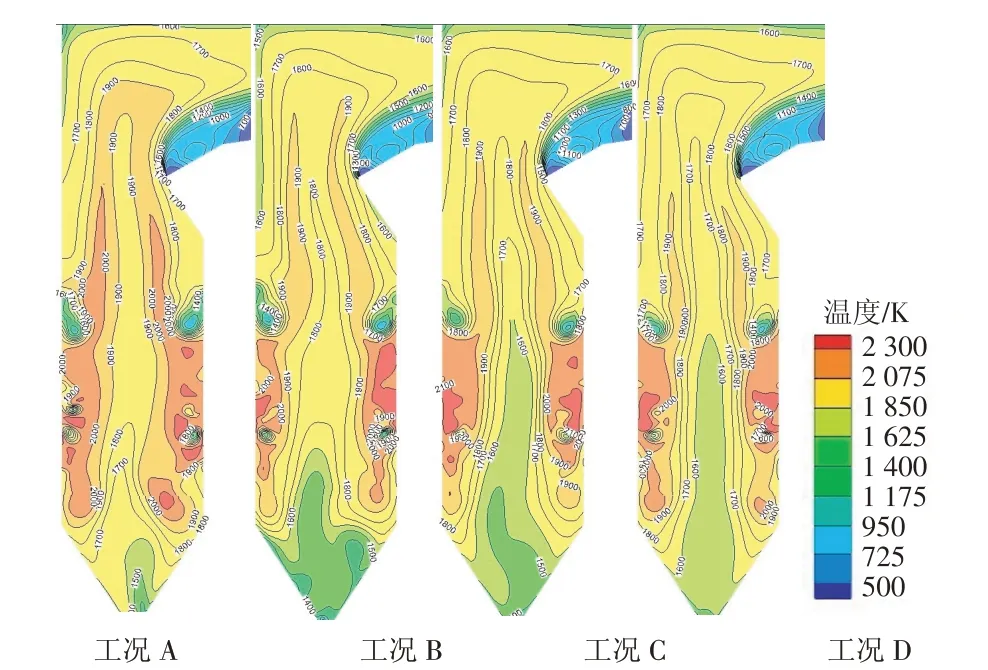

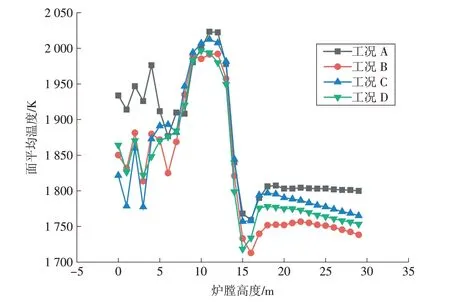

2.1.1 温度场分析

图3 为炉膛截面的温度场分布。通过比较4 组工况可以发现,在掺混比例相同而给粉配风方式不同的情况下,半焦在炉膛中的布置位置越高,炉膛主燃区高温面积越大。这是由于半焦的热值更高且易燃程度更低,半焦布置位置更靠炉膛上方时,未充分燃烧的焦炭增加了炉内高温区域。这种情况增加了炉膛上部换热设备的热负荷,是较为危险的。主燃区4 种工况下的温度基本一致;炉膛下部靠近冷灰斗区域,工况C的温度较低,这是由于该区域的初始温度及氧量利于低挥发分的半焦燃烧,燃尽效果不佳。采用均匀配风的工况D相比非均匀配风的前3组工况而言,其主燃区高温区域最小,炉膛尾部烟温最低,温度对称分布最好,燃烧效果最优。

图3 沿炉膛高度温度场分布(工况A—D)Fig.3 Temperature distribution of the furnace along the height(working conditions A—D)

图4 再次验证了锅炉内的温度分布情况,沿炉膛高度方向,炉内温度呈现先增高后降低的趋势。炉膛中下部的温度总体随燃烧器的增加而上升,此阶段温度下降的原因是二次风的吹入。到达三次风口后,由于三次风的吹入温度猛降,随后引入燃尽风后炉内继续燃烧,使得温度小幅上升直至平稳。工况A 的截面温度明显高于其他工况,因为在炉膛下部,工况A 的燃料为煤粉,着火更为容易,燃烧更加充分,因而炉膛低处区域温度较高;而在炉膛上部,燃料为热值更大的半焦,且相对于其他工况而言工况A 的半焦分布在富氧区域,燃烧条件更好,因此炉膛上部区域也是工况A 的温度更高。值得注意的是,炉膛中上部温度较低的是采取交替布置方式的工况B,这是综合了燃烧条件和燃料热值2个因素的结果。

图4 沿炉膛高度各横截面平均温度分布(工况A—D)Fig.4 Temperature distribution on each cross section of the furnace along the height(working conditions A—D)

2.1.2 NO质量分数场分析

图5 显示了炉膛高度方向上的NO 分布。总体来看,燃烧器附近的高温区域是ω(NO)较大的区域,而越靠近温度较低的炉膛尾部,ω(NO)逐渐降低。工况A 炉膛上部的ω(NO)明显大于其他工况,这是由于工况A 的炉膛上部烟气温度较高,有利于热力型NOx的生成,同时氧气充足,没有足够的还原性气氛。对比可以发现,工况D 的尾部ω(NO)最小,这是因为工况D的燃料整体分布最为均匀,半焦与烟煤的充分混合极大降低了炉膛出口ω(NO)。图6整体反映了沿炉膛高度各截面的NO分布情况,可以注意到,炉膛中部10~15 m 区域ω(NO)最大的是工况C,这是因为工况C 的半焦分布在炉膛的下部,而中上层区域缺少半焦创造的还原性气氛,因此ω(NO)开始猛增。

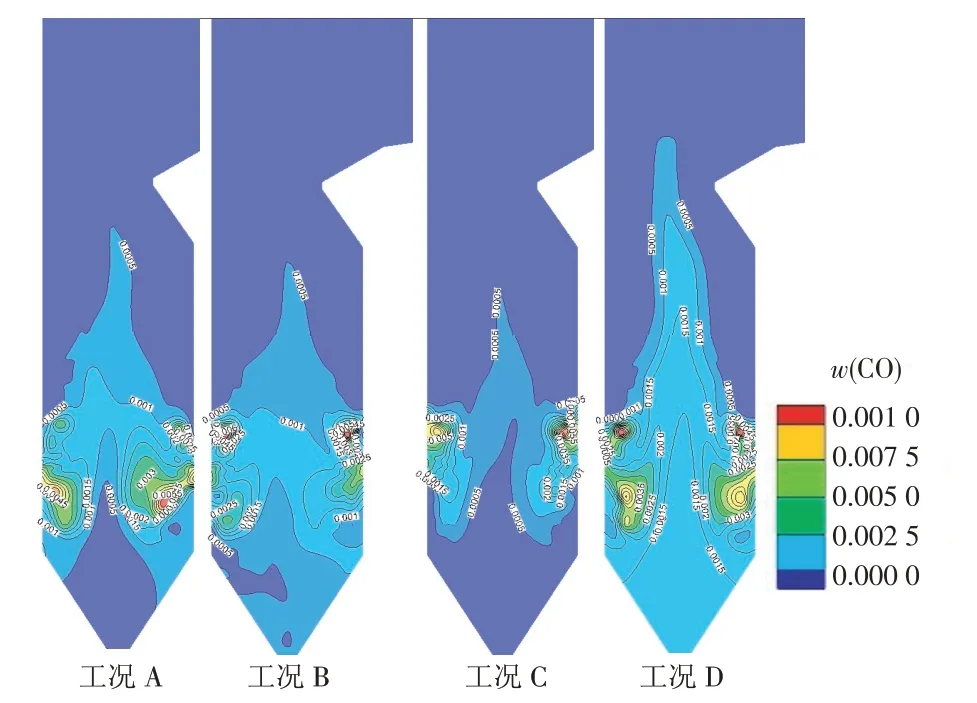

2.1.3 CO质量分数场分析

图5 沿炉膛高度ω(NO)分布(工况A—D)Fig.5 Distribution of ω(NO)in the furnace along the height(working conditions A—D)

图6 沿炉膛高度各横截面平均ω(NO)分布(工况A—D)Fig.6 Distribution of ω(NO)on each cross section of the furnace along the height(working conditions A—D)

图7 和图8 为沿炉膛高度方向各截面的CO 分布情况。CO是还原性气体,从其分布可以看出炉内还原性气氛的分布情况。总体上CO 在炉内呈对称分布且基本只存在于炉膛下部,在靠近一次风口的位置ω(CO)较大,在切圆中心区域和炉膛上部较小。出现这种情况的主要原因是:煤粉从一次风口刚喷入时挥发分释放缓慢,尚未达到充分燃烧条件,因而形成还原性气氛,一方面使炉内燃烧的CO2还原为CO,另一方面使煤粉不完全燃烧产生CO;生成的CO 随煤粉进入炉膛中心开始剧烈燃烧,因而在炉膛中心ω(CO)较小;另外,随着二次风的引入,氧气质量分数增大,不利于CO 生成,因而炉膛上部ω(CO)较小。同时还可注意到,半焦喷口的ω(CO)大于烟煤喷口,这是半焦的着火特性差造成的。总体来说,3 种非均匀给粉工况A,B,C 的ω(CO)明显小于均匀给粉的工况D,说明在均匀给粉的条件下,炉内的还原性气氛区域越大,越有利于NO 的还原,减少尾气污染。而横向对比工况A,B,C:半焦分布最靠下的工况C,CO 主要聚集在下部燃烧器附近,整体质量分数最小;交替给粉的工况B 整体ω(CO)最大。这说明了半焦布置并非越低越好,相反,半焦与烟煤混合越充分,炉膛内的ω(CO)越大,还原性气氛区域越大,对NO的减排效果越好。

图7 沿炉膛高度ω(CO)分布(工况A—D)Fig.7 Distribution of ω(CO)in the furnace along the height(working conditions A—D)

图8 沿炉膛高度各横截面平均ω(CO)分布(工况A—D)Fig.8 Distribution of ω(CO)on each cross section of the furnace along the height(working conditions A—D)

2.2 不同掺混比例下的数值模拟燃烧

本节主要介绍不同半焦掺混比例下的数值模拟。设计均匀配风时30%,40%,50%掺混比例下的3 种工况(分别对应工况D,E,F),模拟得到了炉内的温度分布和ω(NO),ω(CO)分布情况。

2.2.1 温度场分析

不同掺混比例下的炉膛温度场分布如图9—10所示。理论上来说,半焦的热值更高,因而半焦掺混比例越高,炉膛各截面温度也应该更高,但从图像反映的情况看,实际的燃烧情况并非这样理想化。从平均温度看,30%掺混比例下的面平均温度最高且与其他工况差距明显;40%和50%掺混比例工况的温度接近,40%掺混比例工况略高;从炉膛高温区域来看,30%掺混比例工况的2 000 K以上区域最大,40%和50%掺混比例工况逐渐减小;从炉膛中心温度看,30%和50%掺混比例工况均高于40%掺混比例工况。出现这种情况的原因可能是当半焦比例较高时,由于半焦的难燃及低挥发分特点,使得整体燃尽率降低,燃烧效率不佳。这种推断可以在图10中得到初步验证:在燃尽区之前,3种掺混比例工况的温度相差不大,进入燃尽区后,随着三次风的引入,40%和50%掺混比例工况的温度下降幅度更大,回升幅度也更大。从着火距离看,半焦比例越大,着火距离也越大,这是由于半焦的挥发分低,着火难度更大,因而掺混的半焦比例越大,着火条件越不利。

图9 沿炉膛高度温度场分布(工况D—F)Fig.9 Temperature distribution of the furnace along the height(working conditions D—F)

图10 沿炉膛高度各横截面平均温度分布(工况D—F)Fig.10 Temperature distribution on each cross section of the furnace along the height(working conditions D—F)

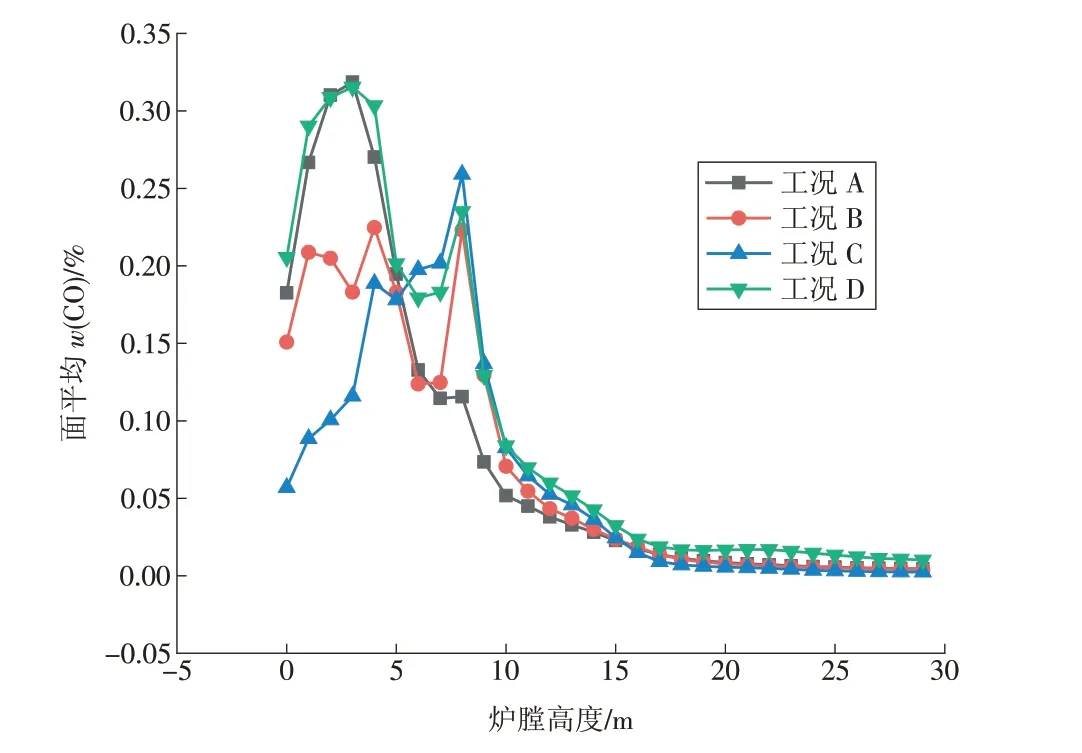

2.2.2 NO质量分数场分析

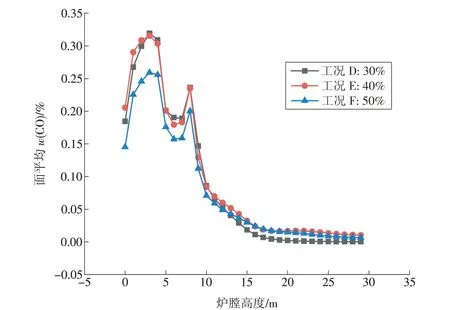

图11 和图12 可以看到NO 的分布情况。半焦掺混对ω(NO)的影响体现在2 个方面:半焦的低挥发分特点可使其在过量空气系数较低的环境下形成还原性气氛,有利于NO 的还原,降低ω(NO);半焦的高热值特点会使得炉内温度升高,促进热力型NOx的生成,提高ω(NO)。所以,半焦的比例过低或过高都会使ω(NO)偏大。本节试验充分证明了这种机理:40%半焦掺混比例工况下的ω(NO)远小于30%和50%掺混比例工况。炉膛主燃区ω(NO)差距并不明显,但进入燃尽区后,30%掺混比例工况由于尾部烟气温度较高,ω(NO)开始激增。50%掺混比例工况也由于半焦热值大的原因烟气温度比40%掺混比例工况更高,因而ω(NO)也偏大。

图11 沿炉膛高度ω(NO)分布(工况D—F)Fig.11 Distribution of ω(NO)in the furnace along the height(working conditions D—F)

图12 沿炉膛高度各横截面平均ω(NO)分布(工况D—F)Fig.12 Distribution of ω(NO)on each cross section of the furnace along the height(working conditions D—F)

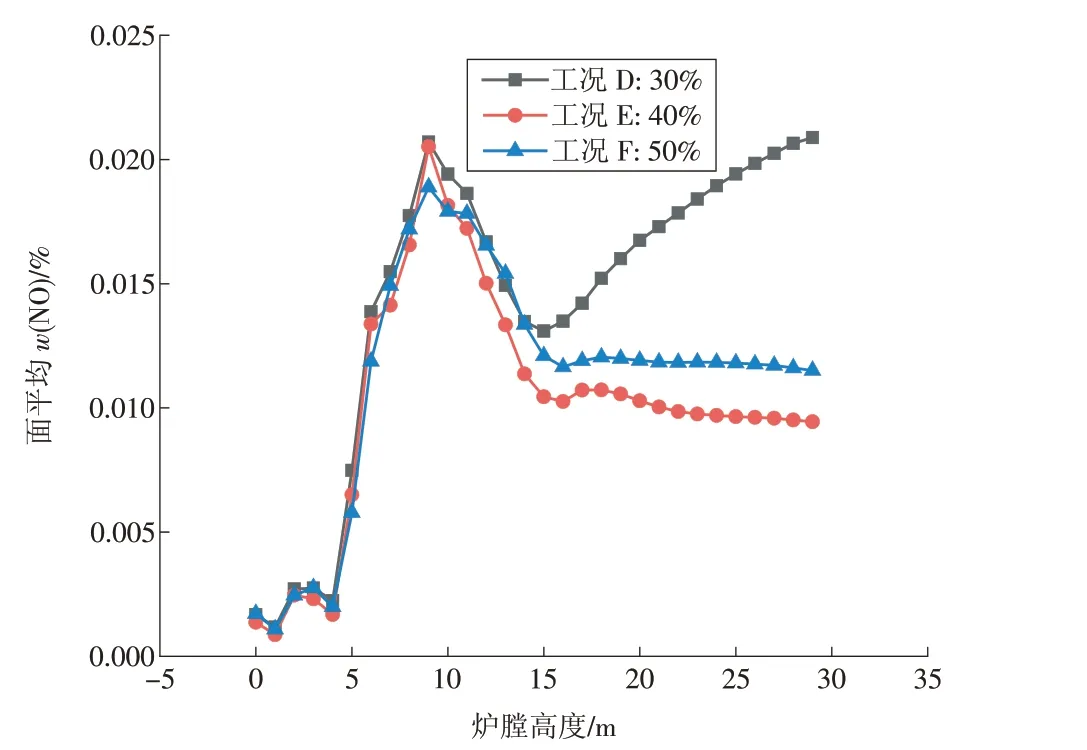

2.2.3 CO质量分数场分析

图13—14 为3 种掺混工况下炉内的CO 分布情况。从纵截面的云图看,40%掺混比例工况无论是ω(CO)还是分布面积都明显优于其他2 种工况,还原性气氛覆盖了从冷灰斗到折焰角的大部分区域。炉膛出口处基本没有CO,因而不会造成尾气污染。30%掺混比例工况下燃尽区几乎没有CO,这是半焦比例较少的缘故。理想情况下,50%掺混比例工况应该比40%掺混比例工况有更多CO,但实际情况却大相径庭,炉膛下方燃烧器附近40%和50%掺混比例工况的ω(CO)比较接近,而越靠近炉膛上部,50%掺混比例工况的ω(CO)反而越小。出现这种状况的原因是过高的半焦比例提高了燃烧器附近的局部温度,使得主燃区富氧燃烧更加充分,不利于CO 的生成,同时使下部生成的CO 向CO2转化,导致ω(NO)明显降低。图15 也显示了50%掺混比例工况的ω(CO)反而更小的现象。这些结论说明,并非半焦掺混越多对NO 的还原效果越好,从还原性气氛来看,减排效果最好的工况是40%掺混比例工况。

图13 沿炉膛高度ω(CO)分布(工况D—F)Fig.13 Distribution of ω(CO)in the furnace along the height(working conditions D—F)

图14 沿炉膛高度各横截面平均ω(CO)分布(工况D—F)Fig.14 Distribution of ω(CO)on each cross section of the furnace along the height(working conditions D—F)

2.3 不同二次风配风方式下的数值模拟燃烧

本节基于燃料分层试验的工况A,通过改变二次风的配风方式,探究最为适合的半焦掺混燃烧的二次风配风方式。之所以选择半焦布置在炉膛上部燃烧器的工况,是因为该工况下炉内燃烧温度较高,燃尽率较好,但由于其尾部烟气温度较高也导致了尾部ω(NO)较大,针对这种工况,改变二次风配风能取得较好的试验效果。针对本次模拟锅炉的6个二次风口设计了3种工况:其中工况G和工况H都是降低上部3个二次风口风速,提高下部3个二次风口风速;工况I 是降低上部2 个二次风口风速,提高下部4 个二次风口风速。3 种工况的二次风总量相等。通过模拟得到了炉内温度分布和ω(NO),ω(CO)分布。

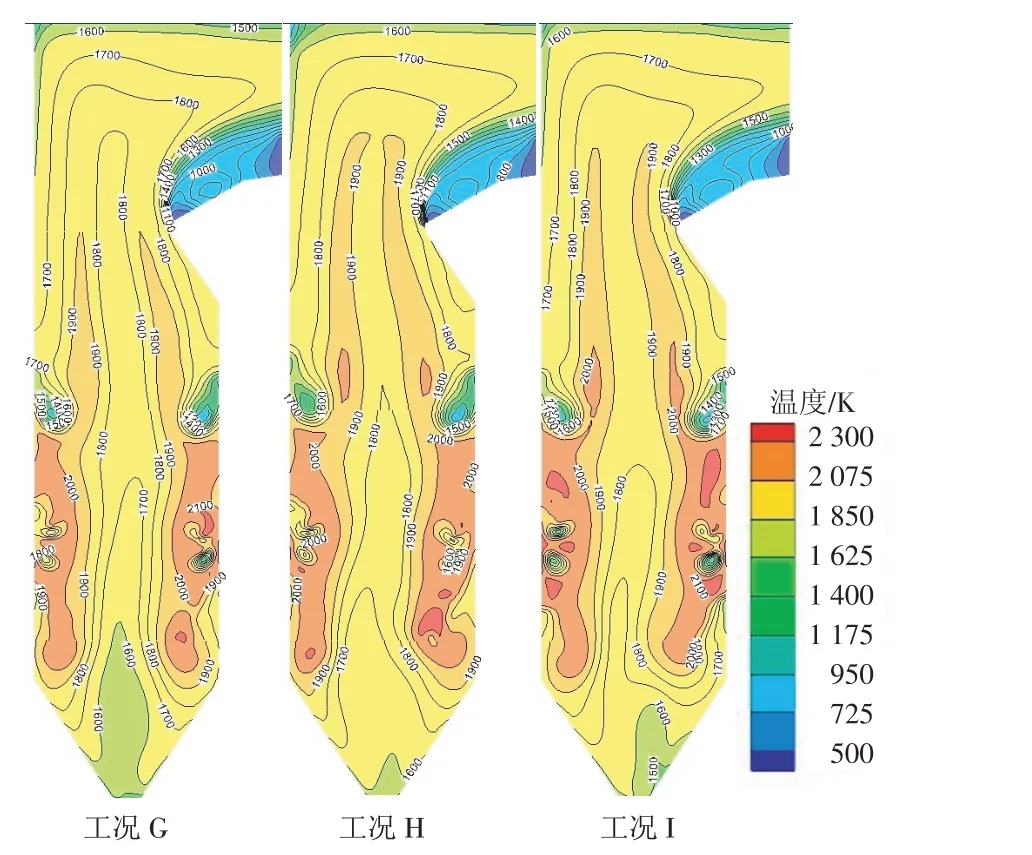

2.3.1 温度场分析

对比图3 的工况A 和图15、图16 可以发现,在改变二次风配比之后,炉膛燃尽区温度明显下降,达到了试验设计目标。工况G 降低了锅炉上部的3组二次风速,使得布置在上部的半焦燃烧条件变差,不利于半焦着火,因而燃尽区温度下降最为明显;同时,在增加了炉膛下部的3 组二次风速后,炉内中心温度相对降低;在冷灰斗区域增加了二次风速,使得下落的未燃尽煤粉量减少,冷灰斗温度也相应较低。工况H 的2 种二次风风速差别更大,使得主燃区下半段燃烧更加猛烈,温度偏高;而主燃区上半部分的二次风风速较小,燃烧不够充分,使得燃尽区的未完全燃烧成分较多,燃尽区温度较高。工况I 的二次风改变较小,未能较明显改善燃尽区温度高的弊端。

图15 沿炉膛高度温度场分布(工况G—I)Fig.15 Temperature distribution of the furnace along the height(working conditions G—I)

图16 沿炉膛高度各横截面平均温度分布(工况G—I)Fig.16 Temperature distribution on each cross section of the furnace along the height(working conditions G—I)

2.3.2 NO质量分数场分析

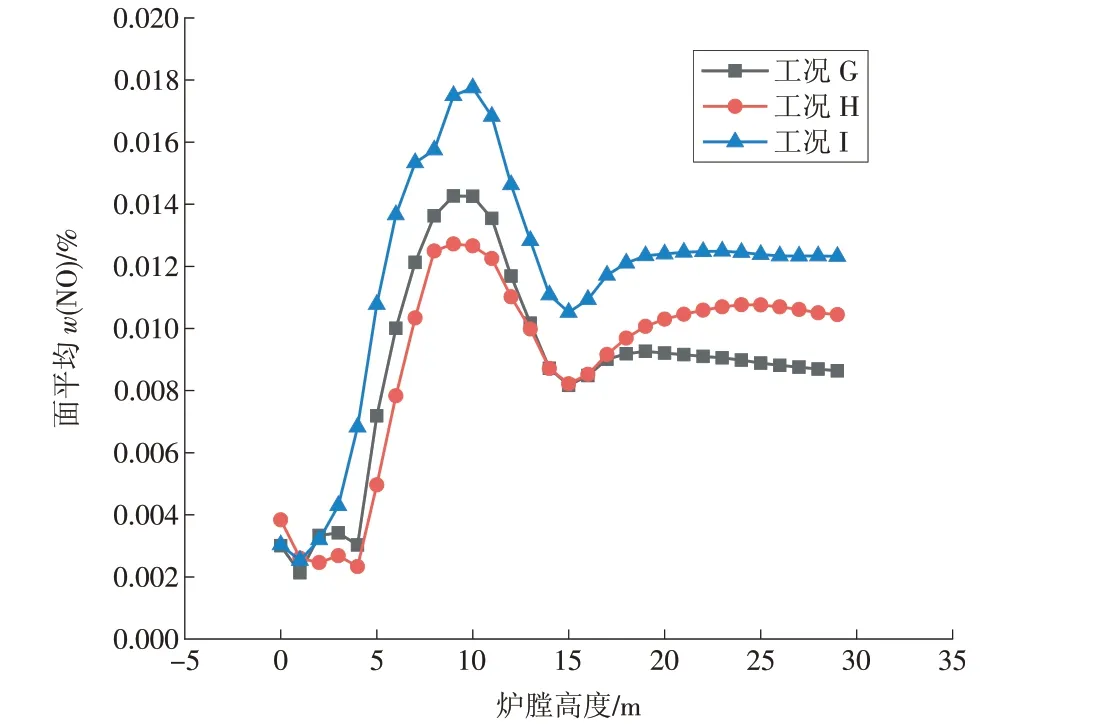

图17和图18反映了NO的分布情况。从3种工况的云图看,工况G 的尾部ω(NO)最小,其次是工况H,而二次风风速改动较大的工况I 的NO 排放情况最差,这与3 种工况的尾部温度息息相关。从炉膛的ω(NO)来看,工况I的NO 在燃烧器附近聚集较多,这是因为其二次风风速改变量最少。但总的来看,3种改变二次风配比的工况都比原工况的NO 排放效果好很多,这说明在采取不同的给粉方式时需要搭配合理的二次风配风方式,才能发挥其优化排放能力。图18 更加直观地说明了3 种工况下的NO排放优劣情况。从出口来看,工况G 的NO 减排效果是较为明显的。

2.3.3 CO质量分数场分析

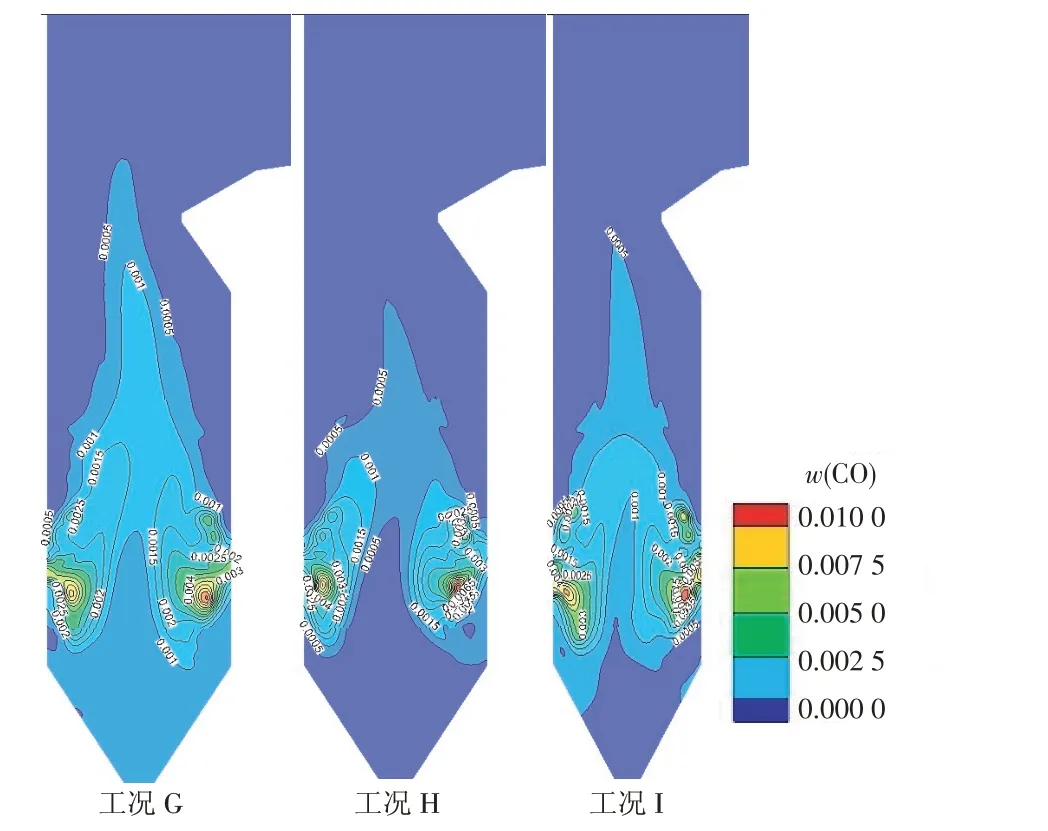

图19和图20反映了CO的分布情况。

图17 沿炉膛高度ω(NO)分布(工况G—I)Fig.17 Distribution of ω(NO)in the furnace along the height(working conditions G—I)

图18 沿炉膛高度各横截面平均ω(NO)分布(工况G—I)Fig.18 Distribution of ω(NO)on each cross section of the furnace along the height(working conditions G—I)

图19 沿炉膛高度ω(CO)分布(工况G—I)Fig.19 Distribution of ω(CO)in the furnace along the height(working conditions G—I)

图20 沿炉膛高度各横截面平均ω(CO)分布(工况G—I)Fig.20 Distribution of ω(CO)on each cross section of the furnace along the height(working conditions G—I)

根据图像分析,3 种工况下的ω(CO)分布趋势是一致的,在炉膛下部尚未完全燃烧的区域较为丰富,在炉膛中上部随氧气的逐渐增加而减少殆尽。炉膛下部至冷灰斗区域,工况H 的ω(CO)较小,这是因为工况H 的下部二次风口风速较高,未燃尽煤粉掉落的少,使得冷灰斗残留的未完全燃烧煤粉少,ω(CO)随之较小;炉膛上部ω(CO)逐渐趋于稳定后,工况G 略高于工况H,I,说明过高和过低的燃尽区二次风速都不利于还原性气氛的形成。

3 结论

本文运用Fluent 等软件建立煤粉锅炉模型,进行了半焦煤粉掺混的数值模拟研究。验证了模型的准确性后,进行了3 组共9 个工况的模拟试验,得到了不同工况下的炉膛温度分布和ω(NO),ω(CO)分布,结论如下。

(1)从给粉方式看,在均匀配风的前提下,半焦布置越靠上,炉内各区域温度均会更高,然而燃尽区温度过高会引起屏式过热器结渣,造成锅炉安全运行隐患,同时也正因为温度更高,使得ω(NO)更大。从NO 排放和炉内还原性气氛范围看,采取半焦和烟煤均匀给粉的工况NO 排放最优,同比非均匀给粉的最佳工况炉膛尾部ω(NO)下降20%左右。

(2)从掺混比例看,过高和过低的半焦掺混比例都达不到理想的减排效果。40%半焦掺混比例是所研究的3 个不同掺混比例中的最佳比例,在该比例下的炉膛尾部ω(NO)比其他工况小20%左右。

(3)从给粉方式看,半焦布置靠上工况的温度和NOx质量浓度均远高于其他工况,因而认为该工况的改进潜力最大,于是在该工况的基础上进行了二次风配风的模拟研究。由于半焦布置靠上导致炉温过高,因此遵循减弱上部炉膛的二次风配风原则。从结果看,上下3 层二次风速分别在原风速基础上降低和升高5 m/s 的工况燃烧改善效果非常明显,ω(NO)大大减小。研究表明,过多或过少地减弱上部二次风都不是最佳工况,因而在选择二次风配风方式时应根据具体给粉方式来确定。