高压旋喷在深厚圆砾层旋挖围护桩施工中的应用

蒋仁贵,王彩莲,张 华

(1.四川省蜀利勘察设计有限公司,四川成都 610041;2.四川中恒建设工程有限公司,四川成都 610041)

1 工程概况

该项目位于绵阳市小浮桥街西北侧,由2幢31层的高层建筑与周边4层多层建筑(裙房)组成,2层地下室,基底标高约-10.8 m。

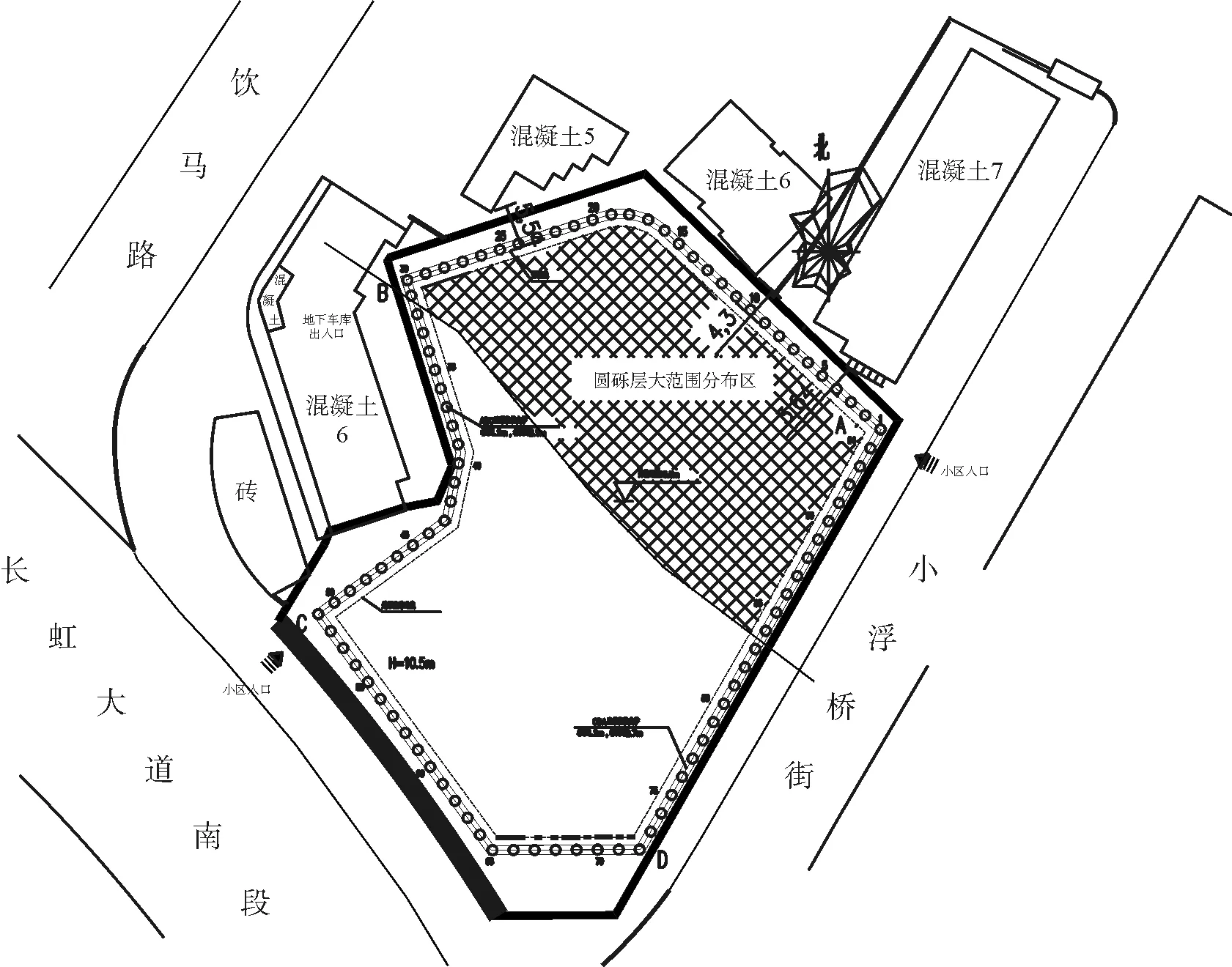

场地为一旧房拆迁地。地下室基坑开挖线距已建建(构)筑物很近:北侧3~4 m外分布有5~7层砖混结构建筑物(基础埋深4 m左右),上部局部墙体为12 cm厚砖墙;西侧5 m左右为长虹大道,6 m左右分布有7层砖混结构建筑物(基础埋深5 m左右);东侧3 m左右为小浮桥街;南侧区域为空地(图1)。

图1 基坑支护平面布置示意

本项目基坑开挖深度为10.5 m左右,基坑支护采用直径1.2 m旋挖桩,共布置94根。桩间距分别为2.5 m和2.7 m,单根桩长分别为为17.7 m和15.7 m,桩间设置一道锚索。基坑周边共设计15口降水井,降水井深22.5 m,间距17 m。施工场地极其狭窄,深基坑土石方开挖紧邻老旧居民住宅小区,基坑变形须严格控制。

2 工程地质条件

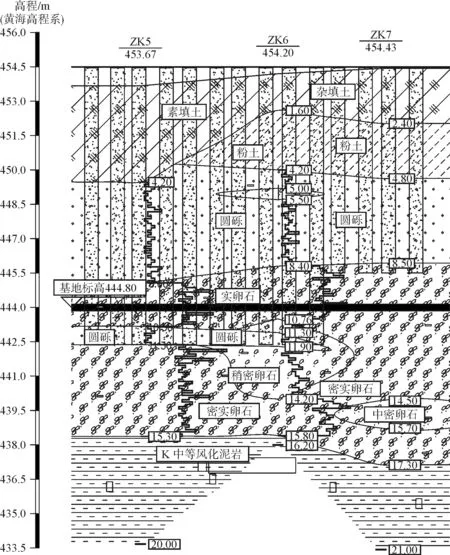

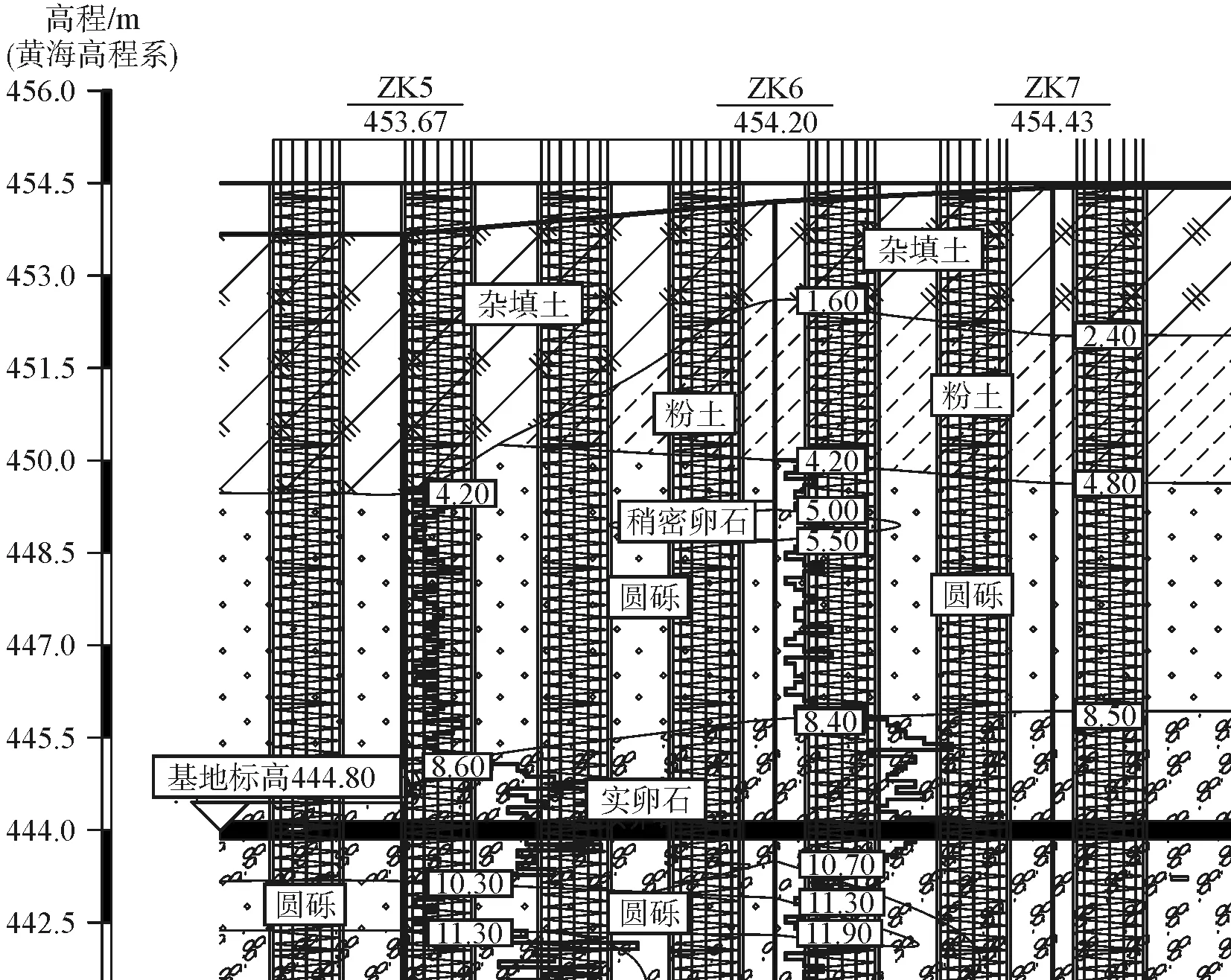

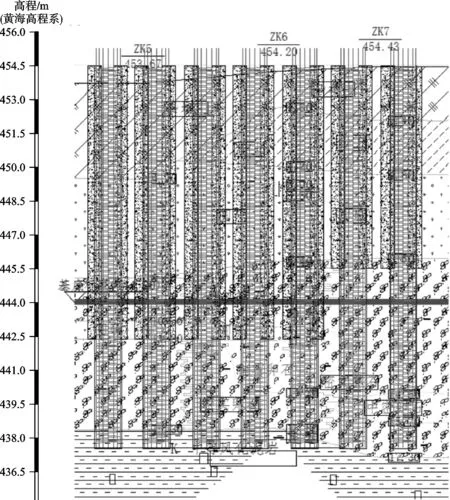

根据岩土工程勘察报告,场地覆盖地层由第四系新近人工填筑杂填土,全新统冲积粉土、圆砾、卵石和白垩系剑阁组泥岩组成。现将场内各岩土结构及特征从上到下分述(图2)。

图2 典型地质剖面

(1)杂填土①(Q4ml):场地均有分布,层厚0.7~4.8 m。

(2)粉土②(Q4al):场地均有分布,层厚1.6~3.1 m。

(3)圆砾③(Q4al):场内均大部分地段有分布,呈层状、透镜体状分布于卵石层中。灰色,卵石含量10 %~15 %左右,砾石含量50 %~65 %左右,其主要成分为石英砂岩、石英岩,粒径一般0.5~3 cm,呈圆状、亚圆状;充填物少以中细砂为主,湿—饱和状;其N120动探试验击数多小于4击,松散状;层厚0.5~5.1 m。

(4)卵石④(Q4al):场地均有分布;顶界埋深447.05~450.44 m。局部含漂石,湿—饱和状。按其密实程度可分为稍密卵石④1、中密卵石④2及密实卵石④3三个亚层:

稍密卵石④1:稍密状;层厚0.6~3.3 m。

中密卵石④2:呈层状,透镜体状分布,层厚0.5~5.7 m。

密实卵石④3:呈层状,似层状分布;层厚0.8~10.9 m。

(5)泥岩⑤(K1c):强风化层⑤1,层厚0.4~5.2 m。中等风化层⑤2,揭示层厚5.6~7.2 m。

3 深厚圆砾层旋挖桩施工

本项目地处安昌河右岸。前期场地西南侧围护桩旋挖施工较顺利,无大面塌孔现象发生,仅进度稍受个别粒径较大卵石影响。1台280旋挖机+1台25 t吊车+1台350装载机每天能完成6~8根桩。但后期在场地东北侧施工时(该侧围护桩单根桩长17.7 m)遇到前所未有的困难,无论是采用高水位水压作业还是使用化学泥浆等固壁都不行,1整天连1根桩也完不成。有时刚穿到密实卵石层,上部地层就大面积坍塌,有时桩孔刚形成来不及下钢筋笼,孔中已出现大面积坍塌;有时是刚下完钢筋笼来不及浇筑混凝土,孔中又出现大面积坍塌,更有甚者,有时地面出现直径2~3 m的塌陷洞口,直接危及临边建筑物结构安全。

3.1 原因分析

上部杂填土、粉土,中部为厚的松散的圆砾层(基本无充填物)这种特殊地层结构是塌孔的根本原因,高水位水压、化学泥浆等常规固壁方法不能解决问题,而且后续工序作业(下钢筋笼、浇筑混凝土等)稍许扰动,极有可能造成二次大范围塌孔,只有从根本上解决圆砾层坍塌,才能一劳永逸,确保围护桩质量,确保既定工期。

3.2 方案比较

根据基坑支护设计方案和岩土工程勘察报告,结合现场实际情况,要确保不塌孔,处理范围必须贯穿整个圆砾层,深度在10~12 m。

主要对以下几种方案进行比较。

3.2.1 “振动锤+长护筒”施工工艺

该工艺可以有效解决圆砾层塌孔的技术难题,但对本项目来说,有两个明显缺点。

(1)由于钢护筒下、拔长度太长,又必须面对卵石层,须配备大功率振动锤,而大功率振动锤振动频率高,幅度大,影响范围广,周边老旧居民住宅小区砖混结构易受损,变形不可控。

(2)大功率振动锤下、拔长护筒,须配置大型履带吊,施工成本太大。

3.2.2 “人工挖孔+旋挖”施工工艺

通过人工挖孔至10~12 m(穿过圆砾层),再实施旋挖成孔。该工艺经现场讨论,方案可行,但对本项目来说,亦有三个缺点。

(1)受工艺及地层影响,人工挖孔速度慢,每天进尺不足1 m,施工总体工期可能延长1个月。

(2)受工艺限制,须设置钢筋混凝土护圈,成本大大增加,而且人工费用也非常高。

(3)孔内运渣无论采用电动还是人工装置,人为因素太多,吊桶上下对孔内之人来说存在极大安全隐患。而且,圆砾层在人工开挖过程中也极易坍塌,存在极大安全风险。

3.2.3 冲击成孔施工工艺

经现场讨论,方案不可行。虽然冲击成孔工艺满足该地层条件要求,但因其振动极大,对周边砖混结构房屋影响极大,破坏性高,且施工速度慢。

3.2.4 “高压旋喷+旋挖”施工工艺

利用高压旋喷桩加固桩周圆砾层,再实施旋挖成孔方案。与前几个施工工艺比较,该施工工艺有以下几个优点:

(1)高压旋喷机械成孔150 mm,振动极小,旋喷时基本无振动,对周边房屋基本无影响。

(2)采用潜孔锤成孔及高压旋喷速度均快,1套设备每天可完成140 m左右,而且后续旋挖可紧跟作业,施工总体工期得到保障。

(3)与“振动锤+长护筒”、“人工挖孔+旋挖”施工工艺比较,成本优势明显。

(4)无论是前期潜孔锤成孔还是后期高压旋喷作业,安全风险均很小。

3.3 高压旋喷作业

3.3.1 设计方案

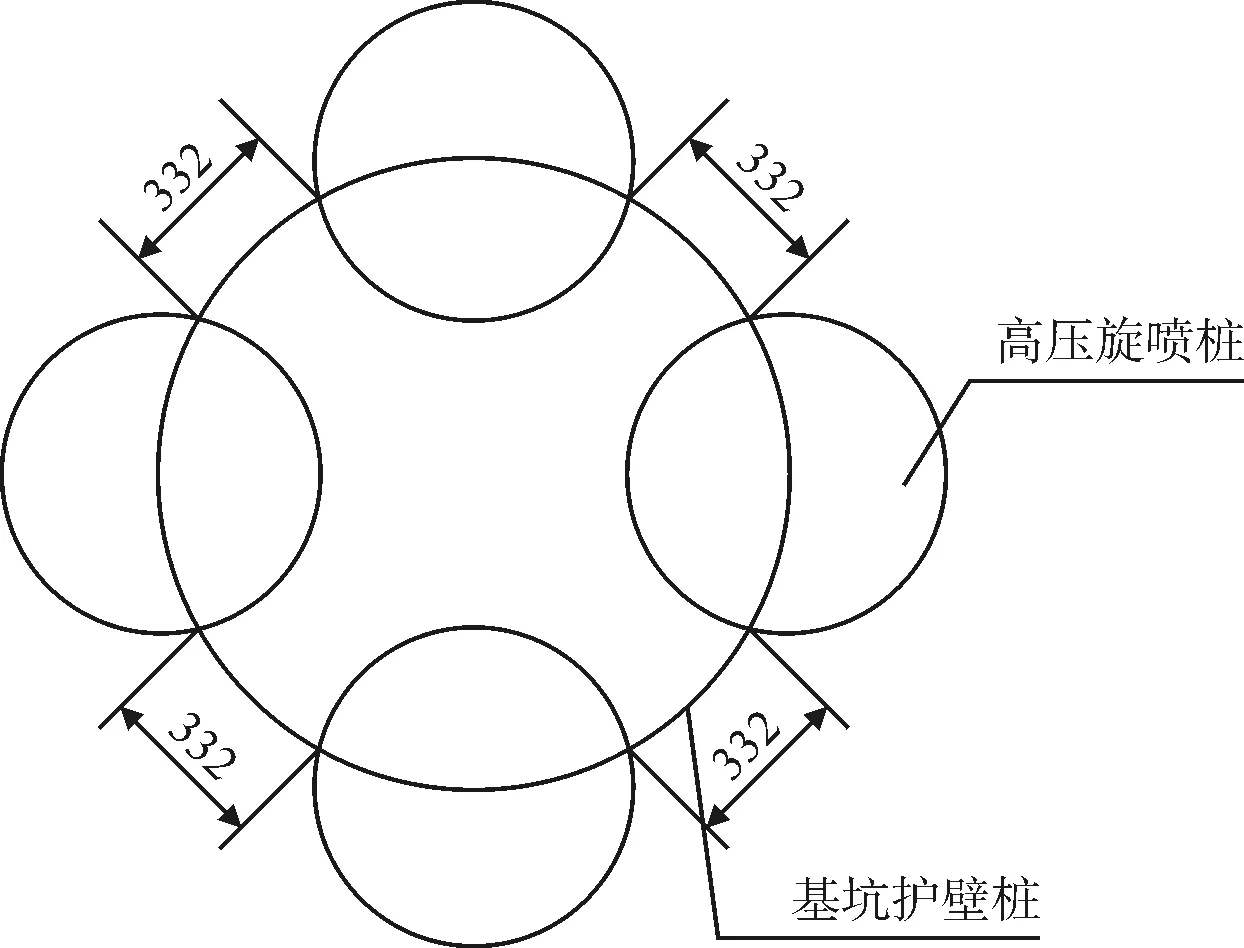

(1)每根高压旋喷桩设计桩径为600 mm,在每根围护桩桩周开挖线上均布四根高压旋喷桩,每根高压旋喷桩桩端均按地勘相应剖面图穿过圆砾层50 cm,个别需穿透下部极薄密实层及一定厚度圆砾层后进入最下部密实层,单根高压旋喷桩长度9~12 m(图3、图4)。

图3 高压旋喷桩布置平面示意(单位:mm)

图4 高压旋喷桩布置剖面示意

(2)选用42.5R普通硅酸盐水泥。浆液水灰比1∶1。成孔注浆压力达到30 MPa。

3.3.2 高压旋喷桩施工

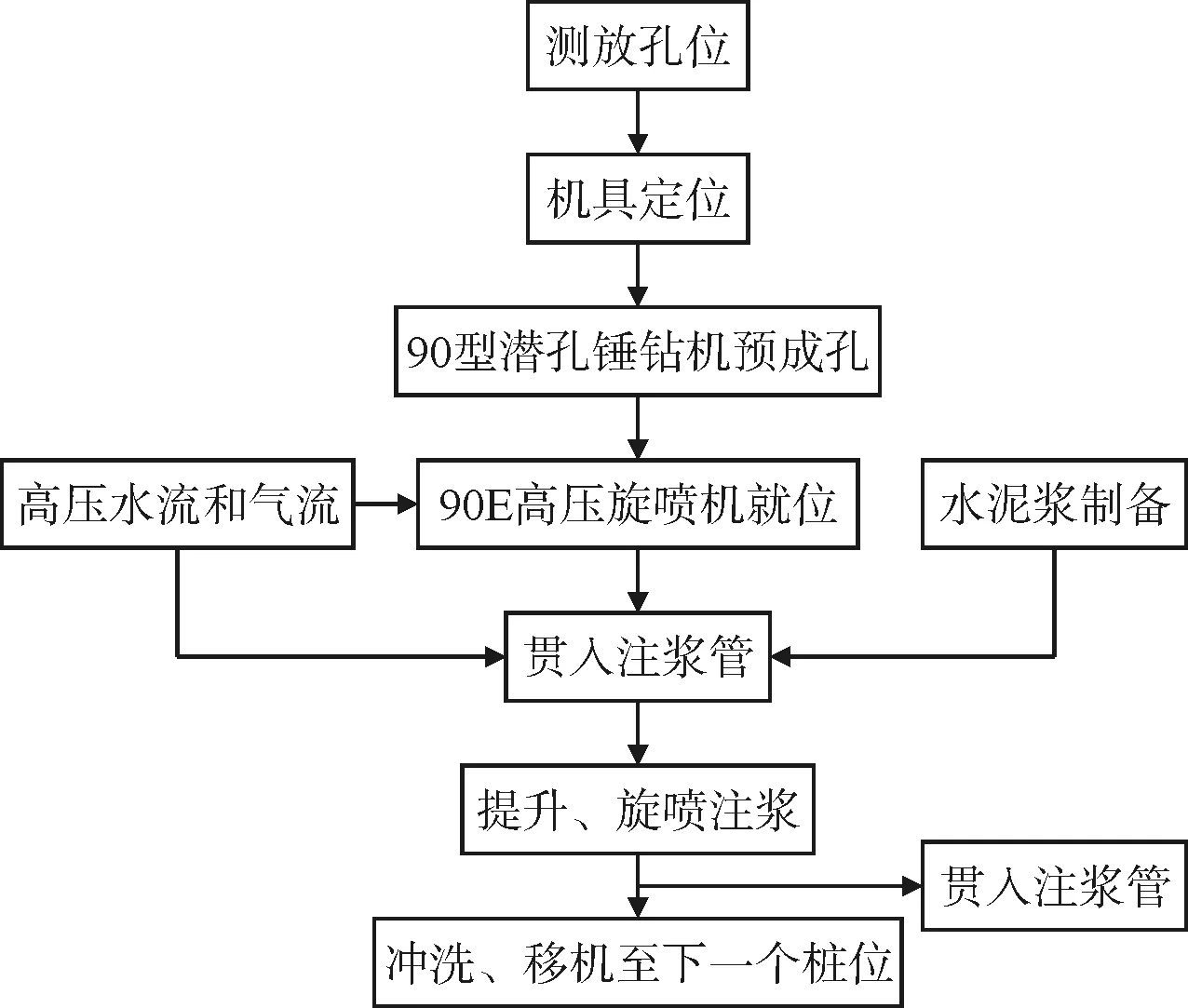

高压旋喷桩施工工艺流程见图5。

图5 高压旋喷桩施工工艺流程

3.3.2.1 定位及成孔

根据设计图纸,测放出高压旋喷桩桩位,及时插入竹签等标志物。注意引出控制基线,并多次核对,保证桩位符合设计要求。每根桩施工前,都要从两个相互垂直的方向校正搅拌轴,确保桩身垂直度偏差不超过1 %。引孔采用90型潜孔锤钻机(需定位对中)。钻至设计桩长,做好成孔深度记录,放置PVC管在钻孔口,以保护孔口。旋喷器下至成孔深度,下旋喷器的过程中采取边旋转边加压方式,逐孔核实其是否到达锥尖位置。

3.3.2.2 制浆

选用42.5R普通硅酸盐水泥。浆液水灰比1∶1。灌入水泥浆液的相对体积质量1.5~1.6,返浆相对体积质量1.2~1.3。

制浆采用二级搅拌系统,即下料、搅拌在一个搅拌罐(箱)里(此为一级搅拌系统),按既定配比配制出来的水泥浆需流放至另一储料罐(箱),以保证水泥浆输送泵的连续泵送,不发生供料中断现象;储料罐(箱)内不间断进行搅拌(此为二级搅拌系统),防止水泥浆离析。在配制浆液时,应先在搅拌桶内注入部分清水,然后倒入水泥搅拌均匀,搅拌后的浆液必须满足设计水灰比要求。

外加剂:根据需要可加入适量速凝、悬浮或早强等外加剂。所用外加剂的数量应根据具体工程条件,通过实验确定。浆液过筛后再送浆,保证正常输浆。

3.3.2.3 提升、旋喷注浆、复喷

当喷管到达设计持力层或设计要求长度后,由下而上进行喷射作业。由泵注入浆液填充,边旋转边徐徐提升至设计高度。严格控制提升速度在0.10~0.25 m/min,以利高压水泥浆充分切削、破碎及搅拌土体。注浆压力须达到30 MPa,以确保成桩直径。

当注浆管不能一次提升完成而需分数次卸管时,每次卸管后喷射的搭接长度不得小于500 mm,以保证固结体的整体性。

3.3.2.4 拔管

高压喷射注浆完毕,迅速拔出注浆管。及时清理顶面浮浆。

3.4 旋挖作业

(1)在单根围护桩桩周4根高压旋喷桩均注浆4~5 d后即可进行旋挖成孔作业,进而完成单根围护桩施工。

(2)后期旋挖成孔作业时再无塌孔现象发生,每套旋挖机械一天能成型5~6根旋挖桩。

(3)桩身完整性检测100 %合格。基坑开挖后3个月内,该区域基坑支护体系水平位移累计值仅8 mm,周边建(构)筑物未受基坑土石方开挖影响,基坑变形控制很成功(图6)。

图6 高压旋喷桩效果示意

4 结束语

与其它单个(或组合)施工工艺相比,对极易塌孔的深厚圆砾层预先采用高压旋喷局部加固,再进行旋挖桩(基坑围护桩或基础桩)施工,优势明显:安全;经济;高效。

由此可见,即使面临复杂周边环境条件、复杂地层条件,各类基础工程都可以利用多种工艺有机组合,因地制宜,实现安全、经济、高效目标。