炼油过程模拟技术的优化与应用

田宏宇,左艳梅,于琪,夏恩冬,吴显军

(中国石油石油化工研究院大庆化工研究中心,黑龙江大庆163714)

当前石油化工市场的竞争日益激烈,轻质化低硫原油日趋减少,重质化、劣质化原油增多,因此提升产品质量、降低能源消耗及提升环保要求已成为炼油企业新形势。过程模拟技术利用在线动态仿真,将实际生产过程“再现”于计算机上,实施在线操作、动态调整,优化产品结构、装置的原料组成及操作条件,增产高价值产品,提升装置运行经济效益和竞争能力,促进产业转型升级。

过程模拟技术源于美国Kellogg公司成功开发的第一个流程模拟系统Flexible Flowsheet[1],在当时化工业界影响很大。迄今为止,过程模拟系统已经历4代发展,由最初的模拟对象以轻烃加工为主,逐渐发展到模拟对象为气—液2相过程、气—液—固3相过程,20世纪90年代模拟将稳态和动态集成在一起,成为设计研究和生产部门最强有力的辅助工具[2]。国外典型较为成熟的过程模拟软 件 包 括AspenOne、PRO/Ⅱ、ChemCAD、Petro-Sim、VMGSim等。国内对于过程模拟系统的开发应用最早在20世纪60年代,由兰州石化设计院最先开展过程模拟软件开发,至今青岛科技大学、华东理工大学、中科院过程所、洛阳石化工程公司等相继开发了工艺计算程序,并应用于实际生产过程装置。文中综述了国内外过程模拟技术的优化与应用,展望了过程模拟技术优化传统工业装置,提升经济效益,促进产业转型的发展前景。

1 国外流程模拟系统

1.1 Aspen模拟系统

美国Aspen Tech作为流程工业优化软件厂商,开发了先进过程控制及优化集成的Aspen One模拟软件。该软件由先进控制系统(Aspen DMCplus)、闭环实时优化系统(Aspen Plus Optimizer)、油品调合先进过程控制与优化系统(Aspen Blend)、在线监控系统(Aspen Watch)及智能化的控制器维护系统(Aspen SmartStep)等多部分构成,各系统相互结合,能够有效优化生产操作,设计和改进工厂工艺流程,实现工厂资产利用最大化。其中多变量先进过程控制系统(Aspen DMCplus)具备计算准确、数据库全的特点,集前馈、反馈及优化于一体,能够最大限度挖掘装置生产潜力,降低装置能耗,卡边控制,实现生产技术最优操作,提高装置处理能力及高价值产品产率[3]。

K.Anithasupa等[4]使用Aspen Plus模拟软件对原油蒸馏厂中的预闪蒸塔、常压塔和真空蒸馏装置进行稳态模拟。探究使用不同的混合原油进行计算机模拟:迪拜和巴士拉混合油(原油1)以及迪拜和孟买混合油(原油2)模拟仿真效果。在Aspen环境中,输入必要数据,选择热力学方程模拟精确计算平衡系数。通过比较两种原油的收率百分比,发现使用迪拜和孟买原油的混合物(原油2)比迪拜和巴萨拉原油的混合物(原油1)产生的馏出物更多。Aspen模拟过程确定了原油蒸馏装置最佳运行条件,在相同温度下,原油2能够产出更多的汽油馏分,可获得更高的经济效益。

中石化青岛炼化公司[5]采用Aspen Plus模拟软件建立了催化重整装置及分馏部分的稳态流程模拟,目标是节能降耗,实现经济效益最大化。通过对各塔模拟进行操作参数优化,催化重整装置创造节能效益约780.36万元/a,塔底油产品苯含量降低1%,回收苯含量增加,二甲苯收率提高至19.85%,创效3 360万元/a,总收益4 140.36万元/a。采用Aspen模拟优化操作参数,综合考虑了装置产品质量需求及能耗要求,不仅有效实现节能降耗,同时提高产品收率,提高经济效益。

1.2 ChemCAD模拟系统

ChemCAD是美国Chemstations公司开发的化工模拟软件,用户界面以图形方式输入,具备最新的计算方法,价格低廉、容易使用、高度集成、界面友好,广泛应用于石油化工、清洁生产等领域,能够为工程设计、优化操作及工艺开发提供理论性指导。Wang等[6]采用ChemCAD化工模拟软件,对乙醇和乙酸的反应蒸馏过程进行模拟。具体建模流程首先建立过程模拟仿真图,随后添加物料流,选择热力学模型,通过初始值任务模拟计算,选择正确的运行条件和塔理论系列,根据给定的设计条件和初始值,使用ChemCAD软件严格模拟计算。结果表明,模拟计算乙酸乙酯产品浓度为69.43%,与实验结果误差低于3%,说明模拟数据与实验结果相吻合。利用初步计算结果,可以对主要设计参数和工作条件进行灵敏度分析,选择合适的最佳工艺条件,有效实现化学过程仿真软件进行化学设计工作,可以大大提高工作效率。

Abdulwahab GIWA等[7]借助ChemCAD软件对生产乙酸正丁酯的反应蒸馏过程进行动态模拟。首先设置初始回流比和再沸器负荷,对系统的开发模型进行稳态模拟,从而获取涉及组分的摩尔分数初始值,随后激活ChemCAD,模型转化为动态类型。模拟结果表明,乙酸和正丁醇之间的酯化反应过程,可以在动态模型运行一段时间后稳定下来,是1个稳定系统,随着再沸器负荷越高,体系越接近动态稳定系统。ChemCAD方便地模拟了反应蒸馏过程,获得精馏塔的各种参数,可以对实际生产操作条件进行正确指导。

Amaury等[8]使用5.2版本的ChemCAD对丙烯酸生产过程进行模拟,模拟考察了吸收塔操作温度对塔底丙烯酸量的影响及回收塔工作压力对获得乙酸量的影响。结果表明,当吸收塔操作温度为20℃时,丙烯酸含量损失最小,回收塔在真空状态下运行时,可以最大程度减少底部流中丙烯酸和乙酸的损失。根据ChemCAD模拟结果调整设备工艺参数,从而可以增产高价值产品增加收益。

1.3 Petro—SIM模拟系统

英国的KBC公司是能源行业的领先独立顾问和软件解决方案提供商。该公司开发的稳态Petro-SIM软件是面向炼油和石化行业的多功能图解式流程模拟,该软件数据更新快,提供了详细的反应器单元操作,可对精炼厂和石化厂进行严格的仿真模拟。Petro-SIM软件技术与工业化成熟的工艺相结合,可更好的为炼油厂和石化厂建立模型,使炼油化工厂利润达到最大化,利用该软件,可实现炼油厂工艺过程优化设计和开发,同时通过原油合成,可以评价合成原油组分,并进行常减压装置操作模拟。

洛阳石化[9]采用PetroSIM软件对常减压装置进行全流程模拟,实现了通过原油种类变化,预测操作条件及产品性质分布的目的。利用PetroSIM模型可以预测减压炉管表面油温,自动绘制结焦曲线,因此,可在临界结焦条件下,最大限度提高减压炉温,提高拔出率。

福建联合石油化工有限公司[10]利用PetroSIM炼厂模拟软件中线性规划工具(LPU)生成原油切割数据表(ASSAY),构建了基础模型数据库,为原油经济性评价及生产过程优化提供数据支持。中海油惠州石化公司[11]利用Petro-SIM模拟软件建立的加氢裂化全流程模拟,对变更原料后工况进行评估预测,分析装置“瓶颈”因素,实施优化操作方案。模拟结果显示,Petro-SIM对加氢裂化反应器温度模拟误差低于0.5%,产品性质及循环氢系统负荷模拟误差在5.0%以内,与工业装置数据保持较好的一致性。随着催化柴油掺炼比升高,原料密度及硫、氮含量增加,装置循环氢系统负荷及催化剂床层温度升高,产品性质可满足生产指标。

Xingwen C等[12]利用Peteo-SIM内置减压炉模块,对减压炉进行模拟操作,预测炉管内油膜温度、停留时间、炉管注气量及介质流型流速对减压炉结焦情况的影响,较好分析判断油品结焦趋势,降低结焦几率,保证实际生产操作的工艺参数稳定,避免在结焦区运行。通过Perto-SIM模拟发现,减压炉注气量控制在0.5%以内最佳,能够有效降低停留时间过长引起的结焦问题,避免注气量过大造成能耗增加。

1.4 VMGSim模拟系统

VMGSim是加拿大Virtual Materials Group公司开发的流程模拟软件,具备计算准确、功能强大、性价比高的特点。在石油炼制、石油化工领域中,VMGSim能准确建模并预测大多数工艺装置性能,在工艺装置的设计、优化及故障诊断方面,可实现精确详细的过程模拟,能有效提高操作效率,改善产品质量,节省投资,实现安全高效生产目标。

吴章柱等[13]应用VMGSim流程模拟软件对气体分馏装置建立模型,模拟计算原料组分、产品要求及塔底温度,拟合出分馏塔塔底温度与原料C5+含量变化趋势图,并应用于实际生产操作中,有效改善由于装置进料组成变化导致产品不合格的问题,对实际生产起到一定指导作用。

Qingyang Lei等[14]利用VMGSim软件模拟一氯苯装置,对该装置进行故障检测。采用耗散理论为过程输入输出轨迹找到合适的耗散性质。耗散特性可以看作是抽象的能量特性,输入输出轨迹的耗散特性表示过程动态特征。随着故障的发生,耗散轨迹将发生变化,从而允许基于这些耗散特性执行故障检测。

2 国内流程模拟系统

2.1 ECSS化工之星

青岛科技大学开发的ECSS化工之星模拟软件具有强大的过程模拟、分析、优化、设备设计及环境评价等功能。适用于天然气加工、石油炼制、石油化工等过程工业领域,能够有效实现新过程设计、流程筛选及改造、过程优化、过程环境影响评价和化工设备设计及核算[15]。秦杰等[16]采用ECSS化工之星模拟软件对30×104t/a的甲醇精馏装置的常压塔工况进行模拟优化分析。考察了进料位置、回流比及出料位置参数对甲醇含量及能耗的影响,根据模拟结果对甲醇精馏塔操作参数进行优化调整,提出优化操作方案为进料位置最宜选择常压塔中下部,操作回流比选用3.0~3.5,侧线出料位置在20~25块理论塔板处,此时能够有效保证甲醇产品的纯度达到99.93%。

2.2 过程模拟计算程序开发

华东理工大学刘纪昌教授等[17]基于集总概念,从分子水平建立过程模拟计算程序,基于结构导向集总建立柴油精制分子水平反应动力学模型,其中结构导向集总概念最早于1992年由埃克森美孚公司Quann和Jaffe[18]首次提出,认为所有烃类分子均由不同的结构基团组成,可以称其为结构向量,包含22个分子结构基团。采用结构导向集总方法,将每个柴油分子用结构向量表示,通过结构向量组合建立包含846个结构向量的柴油分子数据库。针对加氢精制反应机理,制定34条反应规则,计算反应动力学参数,建立动力学模型。采用中石油加氢精制装置进行模型验证,结果显示,产品分布计算相对误差在2%左右,柴油收率相对误差为0.6%。基于结构导向集总建立的柴油精制装置模型实际装置具有较好一致性,模型适用于不同原料、温度,压力,空速等工艺条件,只需在模型基础上更改工艺条件实现产品预测。

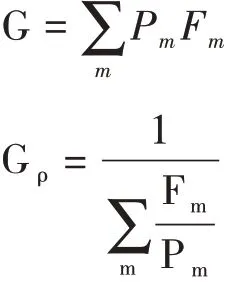

中科院过程所张锁江教授等[19],基于MTHS分子矩阵应用建立馏分油组成分子模型,提出了馏分油IMTHS分子矩阵,实现馏分油分子组成表征预测。分子性质预测式如下:

式中G代表馏分油预测值,Pm为矩阵分子性质,Fm为矩阵分子馏分组成。

将基于IMTHS分子矩阵建立的模型预测馏分油品性质与实际值比较,结果显示预测焦化柴油、汽油的分子组成与实际值较吻合,且密度等宏观性质预测精度高,该模型在预测分子组成与宏观性质具备可行性。

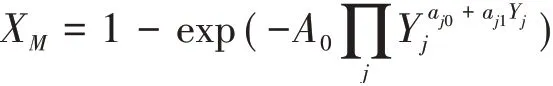

中国石化催化剂有限公司与厦门大学联合建立加氢脱硫转化率与催化剂性质定量关系模型[20]。HDS转化率与催化剂性质模型为:

式中,XM代表HDS转化率,Yj为催化剂各性质参数,为动态超几何平均权重,A0为反应条件因数,运用Matlab软件对实验数据进行拟合计算得到模型参数。该模型能够有效反映出催化剂性质变量对HDS转化率的影响,定量反映出活性组分最佳负载量范围,有助于指导HDS催化剂研发过程,减少过度实验浪费等问题。

3 结论

国外过程模拟软件较为成熟,拥有较全面的数据库,实现商业化应用,与国外流程模拟软件相比,国内流程模拟技术水平、应用范围、人机界面、商品化程度等方面,存在很大差距。

青岛科技大学ECSS化工之星是国内应用较为成熟的商业化流程模拟软件,高校及企业单位也致力于联合开发建立动力学过程模拟软件,可根据生产装置、催化剂性质及工艺工况因素,针对性建立动力学集总模型,优化工艺操作。然而模型数据库有限,无法全面广泛应用指导生产,国内对炼油过程模拟仍需进一步开发研究,不断优化更新扩大数据库建立指导性模型,强化预测管理、驱动管理、建立远程专家诊断系统,实现数字炼油厂转型为信息化炼油厂。

此外,国内针对指导催化剂设计的流程模拟软件开发不够成熟,系列催化剂的评价试验数据缺乏,不能够满足模拟计算所需。过程模拟技术工业化应用仍具备探索研发价值。