高精度微结构玻璃光学元件阵列模压技术研究进展

舒成松,董 浩,尹韶辉*,大和紀雄,李四清

(1.湖南大学 国家高效磨削工程技术研究中心,湖南 长沙 410082;2.住田光学(东莞)有限公司,广州 东莞 523397;3.湖南长步道光学有限公司,湖南 长沙 410082)

1 引 言

近年来,光学产业对微透镜、微槽、微锥、微棱镜等三维微表面结构的需求不断增加。具有微表面结构的光学元件,特别是微结构透镜阵列,对提升光学系统的成像质量有着重要作用。微结构阵列光学元件是由多个尺寸特征为微/纳米尺度的透镜、微槽或棱镜等子元件组成的结构,以其特殊的几何特性,可以提供多种光学功能和更优的成像质量,已成为智能手机、数码相机、空间光通信、红外探测、医疗设备和智能制导系统等领域的核心器件,可实现高清、高分辨、高均匀性及整形扩束的成像、反射和衍射功能。其中,高精度微结构玻璃透镜具有高像质、大视场、高均匀性、低散性、小型化和灵活的均匀度等优势[1],应用于三维显示中,可实现大视场、高分辨率以及接近真实物的三维显示效果[2];应用于3D显微镜和电子内窥镜中,可在保证成像清晰度、扩大视场角的前提下,大幅缩小光学系统的质量,提高光学系统的应用[3-4]。将微透镜阵列引入到3D成像系统,利用其多成像和聚焦特性,可以实现具有可变深度剖面的生物化合物三维深度信息的实时采集[5-6]。将二次成像微透镜阵列应用于整体成像技术,可以重建三维医学场景,避免光学重建中的翻转效应,提高医学分析和诊断水平[7]。蓝宝石凹面微透镜阵列可实现高注量脉冲激光均匀化[5]。此外,将微透镜阵列应用于单模光纤耦合的倾斜传感器,可提高光的耦合量[6],在钙钛矿太阳能电池和有机电致发光器件(Organic Electroluminescence Device,OELD)的应用中,微透镜阵列通过玻璃衬底中的外耦合捕获模式,可增强钙钛矿太阳能电池的光电流和OELD的光发射,提高OELD在宽入射角上的光捕获应用效率[8]。同时,微柱状透镜阵列可实现对半导体激光光束的整形以获得匀化光斑;复眼透镜阵列可实现大视场、高灵敏度的目标识别及跟踪;具有微结构的衍射非球面透镜可实现高效率衍射、分光、色差补偿等功能。其它形式的微结构光学元件亦有广泛的应用,如特征尺寸和周期尺寸小于光波长的阵列玻璃微槽是一种典型的二元微光学元件,具有优良的成像特性和较高的衍射效率,可以用作液晶显示器的背光面板,提高成像质量和亮度,还可以用作生物芯片中的微流体通道或流体开关[9-10];聚焦性能优异的玻璃微金字塔阵列光学结构应用于真空微电子器件中,可有效提高电流发射密度和电子发射的稳定性,还可应用于光镊系统中进行细胞的捕获和操控[11-12]。由于其独特的功能优势及广阔的应用市场,高精度微结构玻璃阵列光学元件受到了广泛关注。

传统模压成形技术利用玻璃从熔融态向固态转化过程的连续可逆热加工性质,采用光学模具在无氧条件下将玻璃坯或毛坯加热到转变温度附近后压制成透镜形状或设计表面,一次只能压制出单个玻璃光学元件,生产效率较低,批量生产时重复精度不能完全保证[13]。微结构玻璃阵列模压作为一种新型模压方式,具有重复精度高、无污染、净成形、低成本、适合批量化生产[14]等优点,被认为是国际上最具革命性的光学制造技术之一。与传统模压技术相比,微结构玻璃阵列模压一次能够模压出数量较多、尺寸较小、表面质量高的微小光学元件;与传统快刀伺服单点金刚石车削、飞秒激光束、电子束、等离子体束、LIGA技术等透镜制造方法相比,具有生产效率高、加工材料多样化、加工一致性和工艺稳定性好等优势。尽管单点车、激光加工等技术亦可加工多种型号玻璃,且精度和一致性也较高,相比较而言,微结构玻璃阵列模压效率更高。但阵列模压技术的发展仍存在诸多挑战:模具材料选择范围有限、超硬材料的微结构模具加工比较困难,加工工具易磨损,大范围加工难以保持微结构精度;玻璃材料在微小尺度空间内的复杂状态变化、微结构光学元件阵列成形过程与模具微细结构形状尺寸之间的关系、不同工艺参数(模压温度、模压速率、模压力、保压时间、退火速率等)对玻璃流动性和黏弹性的影响机理等难题尚未取得具体的研究成效,且模压中容易产生破碎、气泡、填充不足等缺陷;由于模具与玻璃材料间的黏附,脱模困难,模具镀膜寿命受影响,透镜质量及光学性能较差;非等温条件下根据黏弹性理论难以获取不同玻璃材料准确的仿真参数,无法准确预测阵列模压过程中温度场、应力场分布及轮廓形状规律。为了解决这些技术难题,仍需要对微结构玻璃光学元件阵列模压技术进行深入研究。

本文主要阐述了微结构玻璃光学元件阵列模压成形研究的背景及意义,介绍了微结构玻璃光学元件阵列模压技术的优势及面临的挑战,并对国内外研究现状进行了总结,包括玻璃材料、玻璃材料热力学特性、微结构光学元件阵列模压过程仿真及工艺参数优化研究、模具材料及表面镀膜、模具加工技术及装备、微结构阵列模压光学元件质量检测技术研究等,最后对高精度微结构玻璃光学元件阵列模压成形技术的发展趋势进行了展望。

2 微结构玻璃光学元件阵列模具加工技术

模具制造是微结构玻璃光学元件阵列成形的重要环节,直接决定光学元件的成形质量及光学性能。而模具材料、模具表面镀膜、模具加工设备及工艺是模具制造满的关键,也是近年来微结构超精密加工的研究热点。

2.1 模具材料

高精度微结构光学元件阵列模压对模具材料性能有较高的要求,模具材料需满足以下性能要求:(1)高硬度、优异的耐热性和化学稳定性;(2)具有较小的膨胀系数和优异的导热性能,高温下难与玻璃发生化学反应或黏附;(3)加工一致性好,能够达到光学级表面[15-16]。目前,可作为阵列模压用模具的材料包括碳化钨(WC)、碳化硅(SiC)、氮化铝(AlN)、氮化钛(TiN)、氧化铝(Al2O3)和碳化钛(TiC)等[17]。碳化硅和碳化钨是应用最为广泛的模具材料,但这些材料具有极高的硬度(碳化钨的莫氏硬度为8.5~9,碳化硅为9.5),表面微结构加工十分困难,同时成本昂贵且加工时容易造成工具磨损。

为获得可加工性好且满足模压使用性能的阵列模具,一些新的材料被选用来制作模具。Yamada等[18]采用涂有碳薄膜的石英玻璃作为模具材料,熔融石英玻璃具有热膨胀系数小的优点,通过精密成形工艺可制备高精度的抗反射微结构(ARS)表面。Vu等[19]以高温电阻玻碳(SIGRADUR©)作为模具材料,对玻璃压缩成型中大温度范围内玻璃的热黏弹性材料行为进行建模,认为这种模具材料可以在高温下实现模压成形实验,甚至高于软化点温度(Sp)都没有任何玻璃黏附问题,抛光后模具表面粗糙度Ra达到2 nm。Firestone等[20]以碳化钨、316不锈钢、715铜镍和铝合金等为模具材料加工出了微透镜阵列模具。Suzuki等[21]使用溅射沉积Pt的无金属结合相超硬合金(RCCFN)和化学镀镍SMTAX材料(铬合金不锈钢)制作了微透镜阵列模具。Zhou等[22]在玻璃微槽成形时通过化学沉积Ni-P镀层制作了Ni-P模具,硬度可以达到500~600 HV,并具有良好的机加工性能。此外,玻璃碳(VC)具有耐高温、高硬度、低摩擦、低热阻、极强的耐化学侵蚀性以及在气体和液体中均不渗透等优点,是一种理想的模具材料,但其可加工性能及模压性能有待进一步研究。铜镍合金也可以用作模具材料,不仅制造成本相对较低,而且易切削,加工性能较好,但只适用于转变温度(Tg)低的玻璃。

2.2 模具镀膜

在模压成形过程中,模具必须循环承受剧烈的热化学和热机械载荷。为了保护表面不磨损,提高其使用寿命和光学元件的表面质量,需在模具表面镀膜。近年来,学者们在模具材料的表面镀膜及模具-镀膜层磨损机理方面开展了大量的研究。

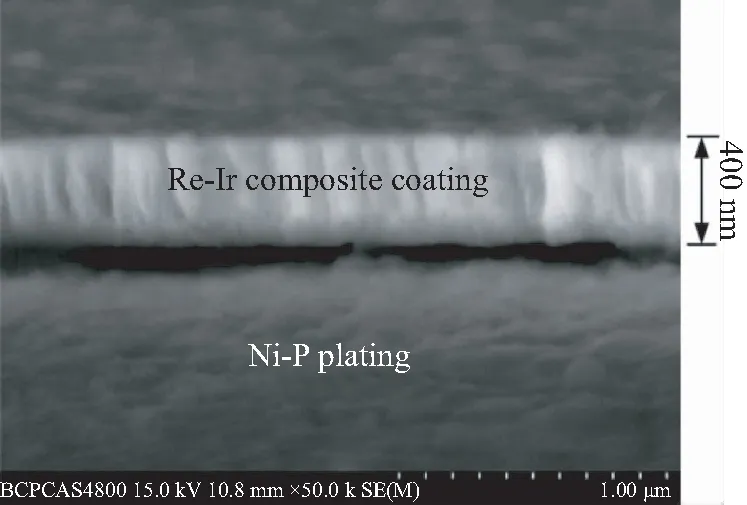

模具表面的镀膜不仅要承受热应力和机械应力,还要承受与热侵蚀性熔融玻璃直接接触而产生的腐蚀性热化学环境,因此,镀膜需满足以下要求:(1)良好的热稳定性,即在成形温度(350~800 ℃)下不老化;(2)足够坚固,具有足够的抗热冲击性;(3)化学性质高度稳定,不与玻璃发生化学反应。常见的三种镀膜包括:(1)金属或贵金属合金膜,如Pt-Ir[23]、Ir-Re[24-25]合金;(2)陶瓷膜,如TaN[26]、TiAlN[27]和CrWN[28];(3)碳基膜,如类金刚石(DLC)[29]。在金属或贵金属合金膜的研究方面,Xie等[30]采用离子溅射法在Ni-P微槽模具表面沉积Re-Ir合金膜,镀膜后Ni-P模具表面的力学性能和模压玻璃微槽元件的光学性能得到了强化,隔离了磷在Ni-P模具中的扩散,并提高了Ni-P模具的成形精度,如图1(a)所示。Friedrichs等[31]采用自行设计的寿命试验台对Pt-Ir膜的寿命进行了经济有效的评估,如图1(b)所示,通过白光干涉法(WLI)、扫描电子显微镜(SEM)、能量色散X射线谱(EDX)、扫描透射电子显微镜(STEM)和原子探针层析成像(APT),观察了膜的相互扩散、氧化、膜剥落和玻璃黏附等现象,得出由600 nm厚的Pt-Ir层和20 nm厚的Cr黏附层组成的防护镀膜的耐久性最好。Fu等[32]在传统电镀工艺的基础上,提出了利用钛作为晶种层材料和表面改性的基础,将全氟烷基三氯氢硅简单而牢固地黏结在钛镍复合模具表面制造出钛镍模具的新方法,使模具具有较低的表面能状态和良好的抗黏结性能。在陶瓷膜的研究方面,Li等[33]研究了TiAlN/Cr-Ni复合镀层的高温摩擦学性能,认为TiAlN/Cr-Ni膜起到降低模具表面摩擦系数和磨损率的作用,且黏着磨损和伴有的氧化磨损是TiAlN/Cr-Ni膜磨损的主要机制。Chang等[34]对NiP、CrN的单层膜、NiP/CrN多层膜及混合镀膜性能进行了表征,认为CrN单层膜和NiP/CrN具有更好的抗氧化性和耐磨损特性,适合用于玻璃模压用的模具材料。Zhou等[18]也认为Ni-P膜具有较好的硬度,且对基材的镀层没有苛刻的要求,与大部分合金都拥有良好的结合能力。碳基膜包括碳纳米管(CNT)及类金刚石碳(DLC),易制备且具备耐高温、低热膨胀系数、高化学阻抗性和较低的润湿等特性。将3种镀膜材料的性能进行比较可知,金属或贵金属合金膜因其良好的抗黏和抗氧化性能而被广泛用作模具镀膜材料,但合金膜成本高、耐磨性差;陶瓷膜具有优异的热稳定性和抗磨性能,但由于氧化物的形成,陶瓷膜容易黏附玻璃,且会产生严重的机械降解和表面粗化,降低了成形镀膜层的抗黏和力学性能;碳基膜由于含有碳元素,高温下析出的碳会与玻璃反应,一般不适合做理想的镀膜材料,相关研究表明[31],碳基镀膜添加钛元素后可以阻止与玻璃材料之间的化学反应,涂有该镀膜的模具已成功用于硅酸盐玻璃的模压中。因此,相对而言,金属膜是玻璃模压用模具较为理想的镀膜材料,但事实上不同类型的镀膜材料适合不同类型的玻璃模压,针对特定玻璃开发设计特殊的保护镀膜材料是最有效的方法。

(a)Ni-P表面Re-Ir合金镀层横截面SEM图[30](a)SEM micrograph of cross-section of Re-Ir alloy coating on Ni-P surface[30]

(b)镀膜示意图[31](b)Schematic illustration of coating[31]图1 金属合金镀膜Fig.1 Metal alloy coatings

2.3 模具加工技术

由于微结构光学元件阵列模具的单元结构尺寸微小,加工空间狭小,要求达到微米级面形精度,纳米级表面粗糙度和极小的表面及亚表面损伤,且模具材料属于典型的难加工硬脆材料,超硬模具的阵列微细结构制造困难,精度难以保证。

目前,用于微结构阵列模具加工的技术有单点金刚石切削、超精密铣削、超精密磨削[35-36]、激光微细加工技术,聚焦离子束加工、光刻、超声波辅助、等离子体辅助、激光超声辅助复合切削加工[37]等。应用单点金刚石切削、超精密铣削、超精密磨削,是目前超硬微细模具较为有效的加工方式,但超精密切削和铣削过程中刀具容易磨损[38-39]。因此,人们又研发了激光辅助[40]、超声辅助[41]和激光超声复合辅助的超精密切削加工方法[42],降低切削力和加工区域温度,提高刀具寿命,可实现硬脆材料加工,但目前尚处于应用的起步阶段。超精密磨削技术加工微结构,微砂轮容易磨损,且会受到砂轮磨粒分布[43]、尺寸和修锐整形情况的影响,不适合加工大范围的阵列。激光微细加工技术可加工微结构模具,不存在工具磨损问题,具有速度快、成本低的优势,但难以得到光学镜面,需要后续抛光,且微结构的抛光又是一个难题。聚焦离子束加工材料去除率低、耗时长,不适宜大面积加工。光刻技术受到视场深度的限制,一般用于深宽比较小的三维结构和二维微结构加工,且可加工材料受限制。

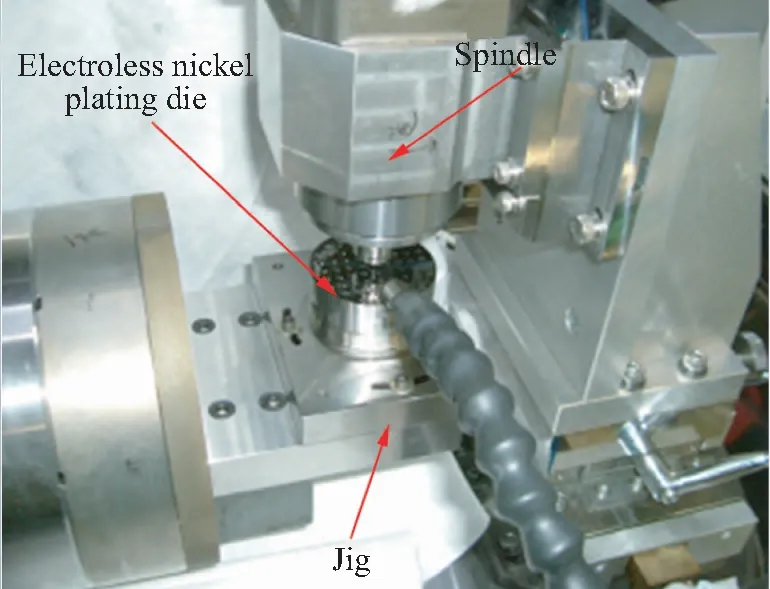

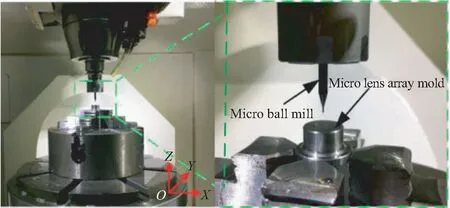

在超精密金刚石切削加工微结构阵列模具中,常采用金刚石工具同时控制两个轴(X,Z)沿非球面目标形状进行轴对称非球面扫描加工,但是,此方法只能加工一个腔体(透镜形状)。在制造微结构阵列模具时需要制造大量的子单元模具形状,并且必须将它们精确地定位和组合,而单元模具间距误差被限制在几微米,要加工出具有优异光学特性的微结构光学元件阵列模具十分困难。为解决该技术难题,尹韶辉等[44]在国内率先成功开发小口径非球面纳米机床及光学模具纳米制造工艺技术。Suzuki等[21]开发了同步四轴偏置加工CAM系统,利用旋转单晶金刚石球形立铣刀(弧形)按螺旋球形进行加工路径扫描,然后进行非球面化学镀镍模具的微铣削,再利用5轴(X,Y,Z,C,B)超精密加工机ULG-100D(HYB)(定位分辨率为1 nm,空气主轴,最大转速为80 000 r/min)进行切削加工,加工的微结构模具表面粗糙度Rz达到10 nm、形状精度PV为0.2 μm,如图2(a)和2(b)所示,但刀具易磨损。为此,人们开发了激光辅助[45]、超声辅助单点金刚石切削工艺[46],可望实现超硬材料微结构阵列的加工。Gao等[51]应用五轴加工中心(北京精雕集团JDVT600T A13S)和直径为0.5 mm的四刃微型球头铣刀,如图2(c)所示;采用三维偏置螺旋加工方式生成铣削和数控加工的刀具轨迹,在AISIH13工具钢上加工出169个直径为0.82 mm的微透镜阵列模具,表面粗糙度达到0.2 μm,如图2(d)所示。

(a)超精密加工机[21](a)Ultra precision machining[21]

(b)化学镀镍微结构模具[21](b)Micro structure die of electroless nickel plating[21]

(c)五轴加工中心微型球头铣刀实验装置[47](c)Micro ball end-milling experiment setup[47]

(d)微透镜模具的表面形貌[47](d)Surface morphology of the machined micro-lens mold[47]图2 不同加工方式下的非球面微结构模具Fig.2 Aspheric micro structure die with different machining methods

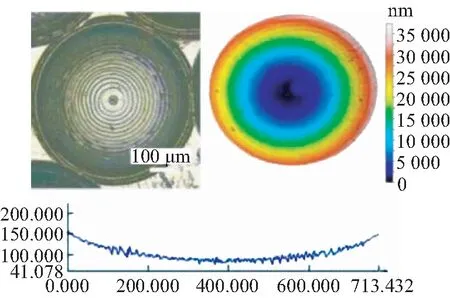

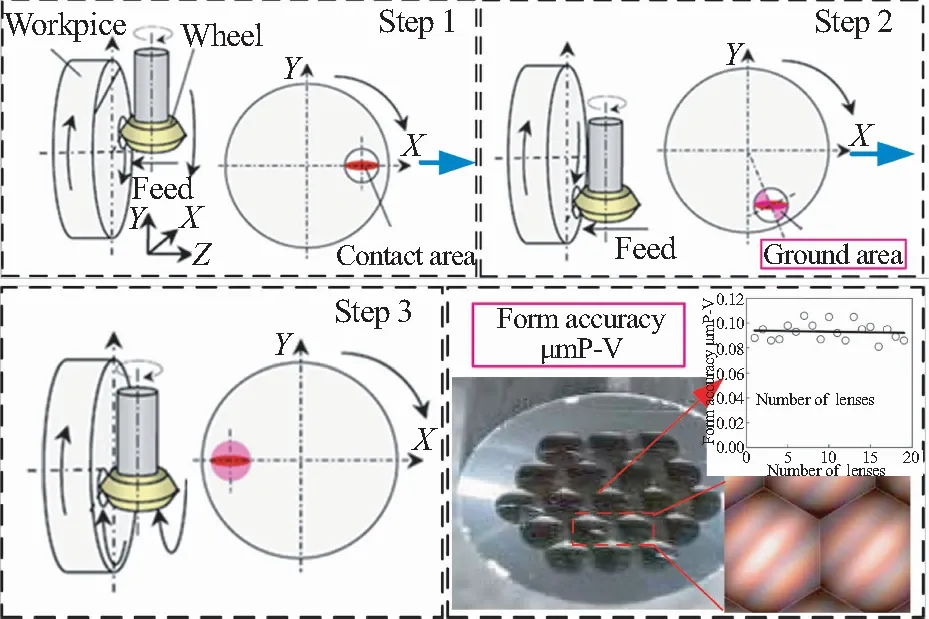

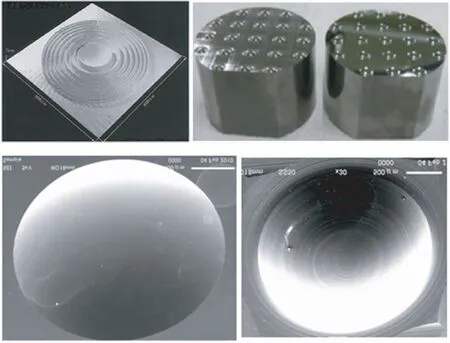

利用超精密磨削加工微结构模具时,也会面临与切削相同的工具磨损问题。Yamamoto等[48]利用ULG-100D(SH3)四轴联动(X,Y,Z,C)磨床,采用树脂结合剂金刚石砂轮磨削复眼结构的碳化钨模具,获得了PV为0.12 μm的面形精度,如图3所示。Suzuki等[49]开发了利用偏置磨削方式同时进行四轴控制的磨削方法,在碳化钨材料上制造出面型精度PV为0.1 μm、表面粗糙度Ra为0.03 μm的微菲涅耳结构(图4(a));在直径为25 mm的无金属结合相超硬合金模具材料上磨削出21个2 mm厚度的非球面透镜模具,表面粗糙度Rz达到4~40 nm,凹面形状精度PV为0.2~0.7 μm,凸面形状精度PV为0.6~1.6 μm,分别如图4(b)~4(d)所示。

图3 微阵列复眼透镜磨削法及模具磨削成形精度[52]

(a)微菲涅尔透镜模具(a) Micro Fresnel mold

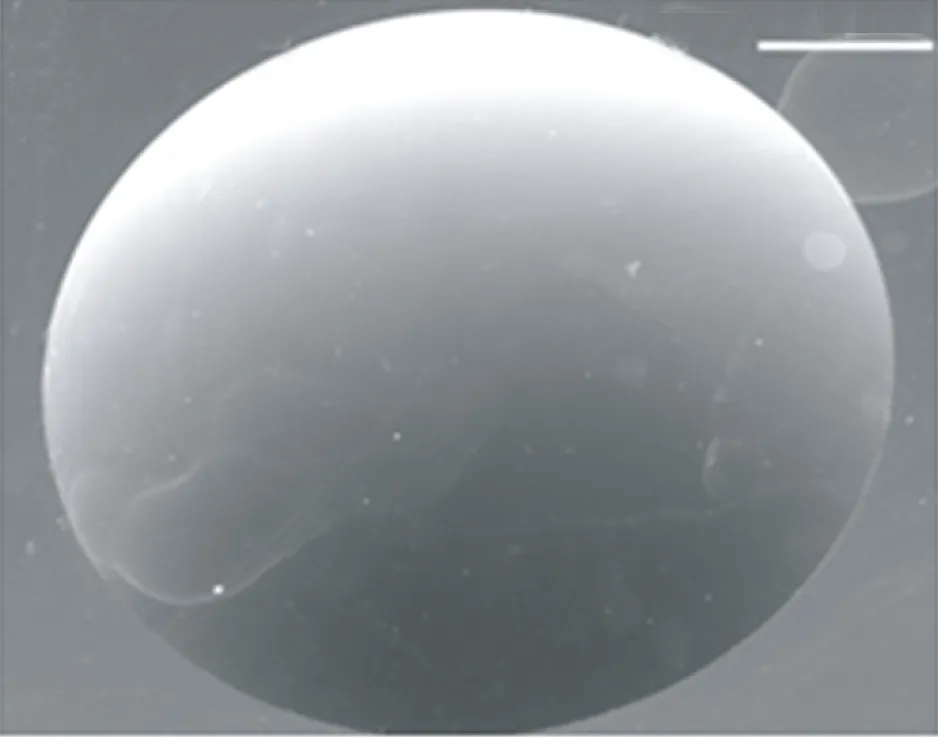

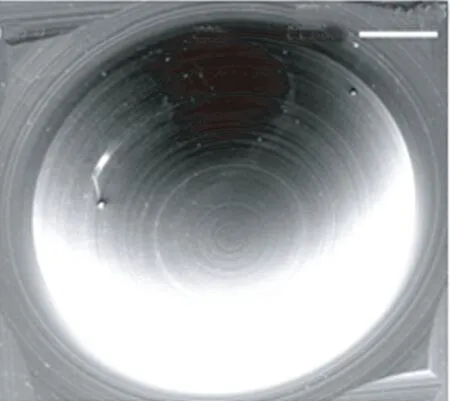

(c)微非球面模具凹面SEM图(c)SEM image of micro aspheric mold concave

(d)微非球面模具凸面SEM图(d)SEM image of micro aspheric mold convex图4 研磨后的模具外观和SEM图[49]Fig.4 Appearance and SEM of mould after grinding[49]

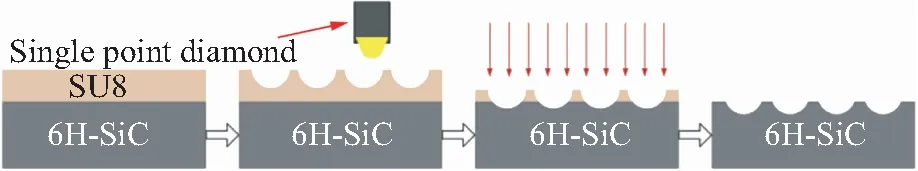

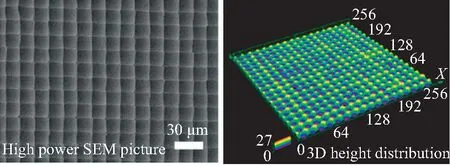

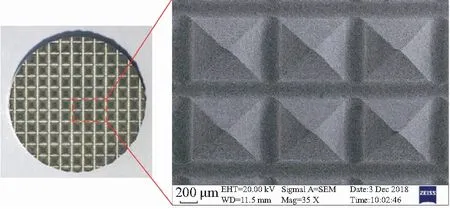

还有一些学者开展了微结构模具加工新方法的探讨。Huang等[50]使用激光微加工(LMM)在碳化硅(SiC)模具上加工出200 μm宽、185 μm深的微通道,表面粗糙度Ra达0.7 μm。Ju等[51]采用光刻和反应离子刻蚀(RIE)工艺在玻璃碳(VC)模具上成功地制备出间距约46.3 μm、高度约3.8 μm的玻璃光栅图案。Hans等[52]采用反应离子刻蚀和离子束研磨刻蚀工艺在玻璃碳模具上加工出倾斜角为80°,典型特征尺寸为5 μm,深度为700 nm的衍射结构。Chen等[53]采用洁净室光刻技术和反应性离子蚀刻工艺制造出横向特征约为2 μm,垂直高度约为500 nm的玻璃碳模具。Zhou等[54]提出了一种将单点金刚石切割与电感耦合等离子体(ICP)刻蚀相结合的微切割刻蚀方法(见图5(a)),通过选择性试验和逆向计算,对6H-SiC微透镜阵列模具进行可控加工,加工的微透镜单元达到PV 0.22~0.51 μm,RMS 7.7~23 nm。Liu等[55]利用干法刻蚀结合飞秒激光直写技术制备了1 cm×1 cm大面积均匀排列的蓝宝石微凹透镜阵列模板,单个透镜高约1 μm,透镜大小均匀、排列整齐、表面光滑没有明显缺陷,具有较好的质量效果,如图5(b)所示。管鹭伟等[56]应用慢走丝线切割加工工艺,在C71500铜镍合金上加工出高精度玻璃模压微金字塔阵列结构模具,微金字塔阵列模具尖点的表面粗糙度Ra达到9 nm,最小的尖点圆弧半径达到5.41 μm,如图5(c)所示。

(a)6H-SiC微透镜阵列的加工工艺[54]

(b)蓝宝石凹透镜阵列的高倍SEM图及三维高度分布[55]

(c) 微金字塔阵列模具及局部SEM的测量结果[56]

3 微结构阵列模压用玻璃材料

3.1 玻璃材料

玻璃材料是决定微结构玻璃光学元件阵列模压成品质量的关键要素之一。玻璃材料需满足以下要求:(1)不损伤模具材料,成形温度尽可能低;(2)不含铅和砷等有毒物质;(3)具有设计所需的光学特性(折射率,色散能力);(4)具有化学耐久性,尽量不与模具(镀膜)发生化学反应;(5)玻璃熔融温度范围内可适当调节黏度和结晶度,模压过程中不得失透(结晶),有优异的光透性[57]。

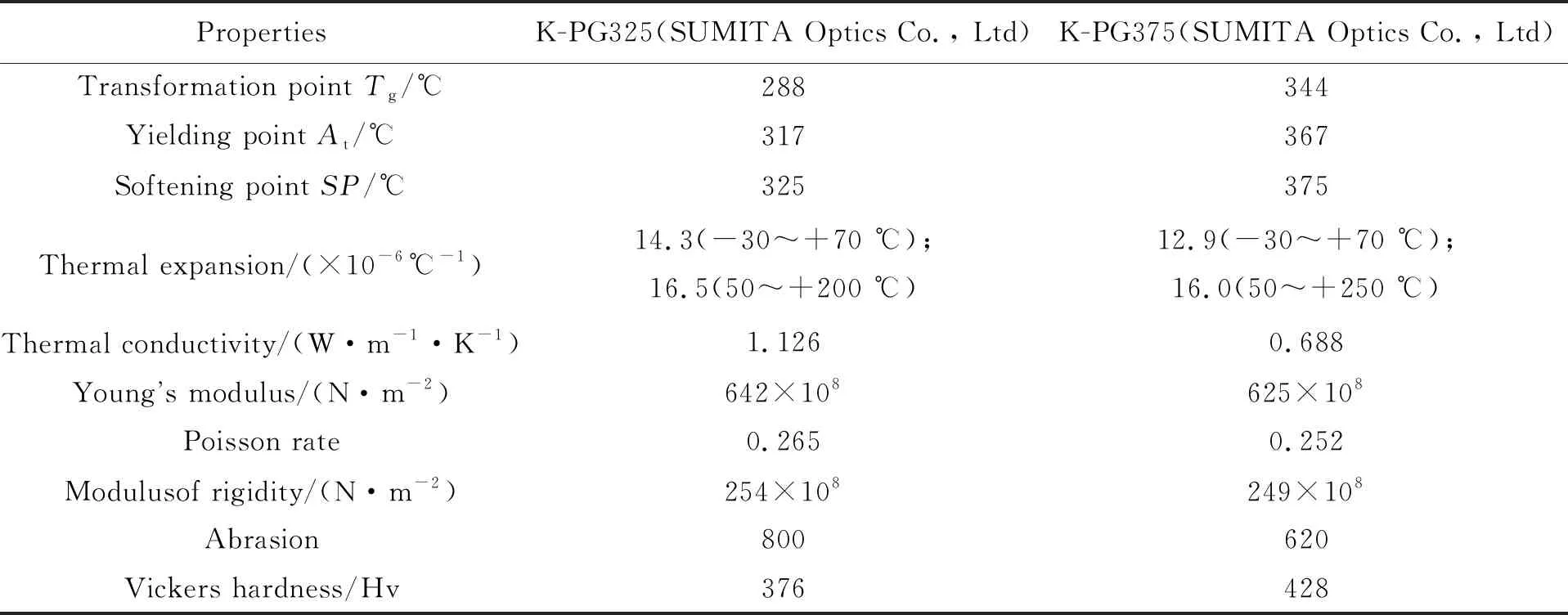

玻璃种类主要分为低熔点玻璃、石英玻璃、硫系玻璃和高透光玻璃[58]等4大类。考虑到微结构透镜阵列模压产品的光学性能,要求玻璃材料有较好的折射率和阿贝数,化学性质稳定,有较强的耐水、耐酸性能,结合模具材料的熔点及膨胀性能,要求玻璃具有较低的转变温度和线性膨胀系数。目前,市场上处于国际领先的玻璃厂商有日本住田(SUMITA)、肖特(SCHOTT)、豪雅(HOYA)、小原(OHARA)和日本電気玻璃公司等企业。其中,日本電気玻璃公司的低分散性硼酸盐系玻璃折射率为1.56~1.59,阿贝数为56~61,转变点温度在650 ℃以下,化学性稳定。住田光学研制出超低温成形、低分散及低熔点的光学玻璃K-PG325,以氟化物加碱金属(KF)为主体,转变点温度Tg为288 ℃,折射率为1.51,阿贝数为70.5。HOYA的中分散型硼酸盐系玻璃折射率为1.81~1.89,阿贝数为40~45,转变点温度630 ℃以下,工作性能优良,耐水性、耐酸性较好。我国成都光明光电股份有限公司及湖北新华光信息材料股份公司也供应模压用光学玻璃材料。常用的模压玻璃型号有K-VC179,K-VC89,K-PBK40,P-Sk57,L-BAL35,K-PG325,K-PG375等,硫系玻璃As-Se也被科研机构用于模压成形。较低的转变温度和膨胀系数,有利于延长模具寿命,减少产品成形周期,同时提高透镜的成形质量。表1为适合阵列模压的两种典型玻璃材料的物理属性。

表1 两种典型模压用玻璃材料的物理属性[47]

3.2 玻璃材料的热力学特性

精准的玻璃热力学特性参数是实现阵列模压过程精准仿真的关键。玻璃材料特性对温度有很大的依赖性,玻璃在高温条件下呈黏弹性,主要表现为:蠕变、应力松弛、时温等效性、结构松弛等。蠕变和应力松弛是玻璃黏弹性力学特性的两种表现形式,当处于线性黏弹性状态下时,蠕变柔量和松弛模量可以相互转化[59]。蠕变、时温等效性是黏弹性性质在力学行为方面的体现,主要用于模压过程的成形阶段;结构松弛则是黏弹性性质在结构行为方面的体现,主要用于模压过程的退火阶段。

根据线性黏弹性理论,采用遗传积分或杜哈梅尔积分的形式,可将高温下玻璃中应力σ(t)和应变ε(t)表示为[60-62]:

(1)

(2)

其中:G(t)和J(t)分别表示松弛模量和蠕变柔量,t′是虚拟时间变量。

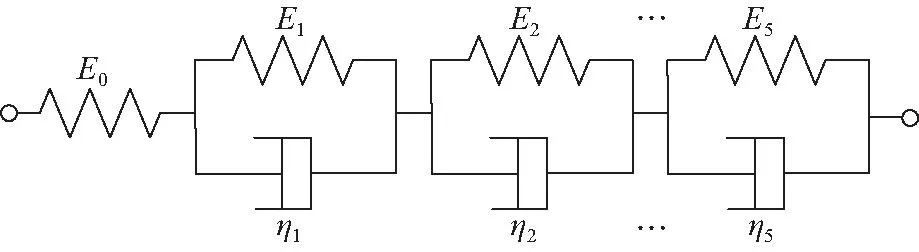

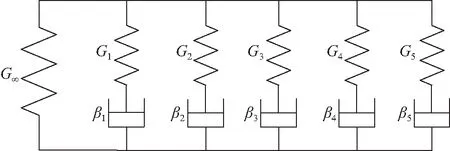

(a)广义开尔文模型

(b)广义麦克斯韦模型

根据前人的研究[18,63-64],由阻尼和弹簧所构成的开尔文模型和麦克斯韦模型可分别对蠕变行为和应力松弛进行描述,并可将蠕变柔量与松弛模量表示为prony级数形式,分别为:

(3)

(4)

时温等效性是指玻璃在高温下的力学行为不仅受到时间的影响,也受到温度的影响[65],在高温下短时间内的力学行为同样可以在低温下长时间内观察到,相应的WLF方程用以计算移位因子A(t)为[66-67]:

(5)

其中:TR为参考温度,T为实际温度,C1,C2为经验参数。

结构松弛是指玻璃在黏弹性状态下由于温度改变,玻璃的体积随时间而发生变化的现象,当玻璃在转变温度范围内温度从T1冷却到T2时,体积松弛函数可定义为[68]:

(6)

其中Tf是虚拟温度,表示内部结构偏离平衡状态的程度。为了计算方便,可以将Tf写成指数级数的和,即有:

(7)

其中:τv和τvi是结构松弛时间,wi是权重系数。通过利用Tool、Narayanaswamy和Moynihan等提出的TNM模型,结构松弛时间可以定义为[69-71]:

(8)

其中:τv,ref表示在参考温度Tref时的结构松弛时间,ΔH/R表示活化能与气体常数之比,x表示非线性系数。

玻璃高温黏弹性应力松弛参数和结构松弛参数一般分别利用单轴压缩试验法和DSC差式扫描量热法测量获得[72-73]。

4 微结构光学元件阵列模压成形仿

真与工艺试验

在模压成形工艺过程中,微结构光学元件阵列由于尺寸微小、数目多,流动不均匀,相对于传统单一元件的模压成形而言,易出现碎裂、黏附、填充率低等问题。因此,微结构光学元件阵列模压亟需在以下几方面攻关:(1)研究转变区域内,玻璃材料在微小尺度空间内的复杂状态变化;(2)研究光学元件阵列成形性能与模具微细结构形状和尺寸之间的关系;(3)研究模压成形过程中工艺参数,如模压温度、模压速率、模压压力、保压时间、保压压力、材料膨胀系数、退火速率等对玻璃流动性和填充率的影响;(4)研究模压成形过程中温度场、应力场分布及轮廓形状的变化规律,研发微结构光学元件阵列的轮廓偏差预测与补偿技术,减少试模次数。

4.1 阵列模压成形有限元仿真

有限元仿真可以模拟微结构光学元件阵列模压成形过程中的应力场、温度场变化及轮廓偏差,对模压工艺参数优化起着重要作用。在阵列模压中,光学元件内部在冷却后会产生残余应力,使玻璃光学元件的光学性能和折射率降低,因此,获得最小的折射率和形状偏差是模压工艺参数优化的目标[74]。由于缺乏热力学参数的实验数据,早期对模压过程的有限元仿真精度受到限制,因此,准确的玻璃材料参数和模具-玻璃界面模型参数是实现有限元精准仿真的关键。

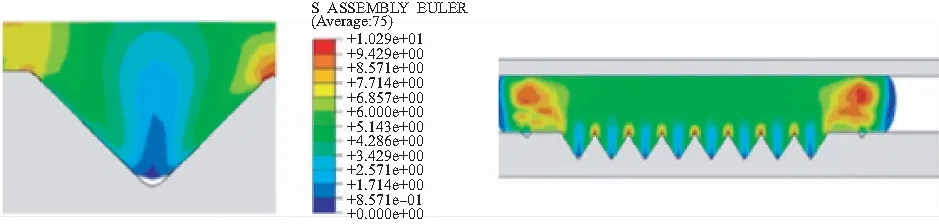

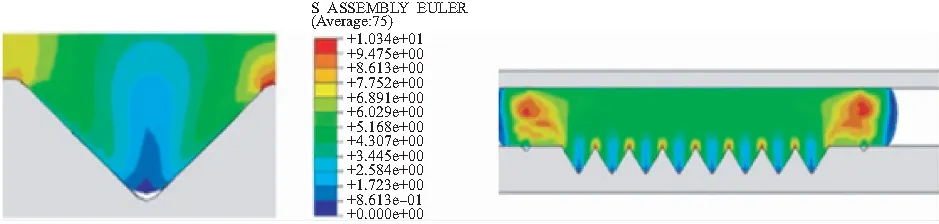

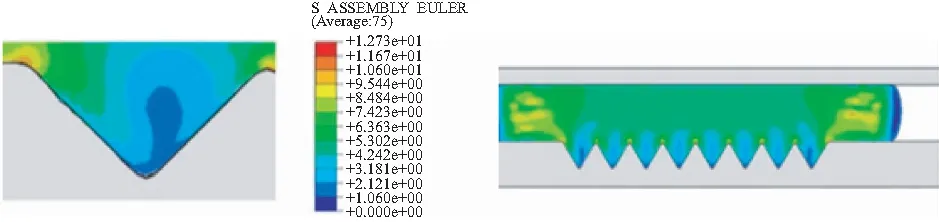

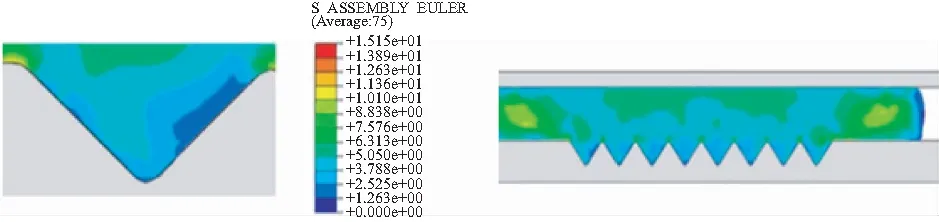

近年来,国内外学者针对有限元仿真开展了一系列的研究,主要集中在对加热、模压、退火及冷却4个阶段中的传热模型、热-位移耦合模型、透镜成形质量预测模型及模具与玻璃间的摩擦磨损特性上。研究内容主要有:(1)在加热阶段、模压阶段及退火冷却阶段不同的模压温度、模压速率、保压力、退火速率及冷却速率等模压工艺参数对玻璃透镜残余应力的影响研究;(2)退火及冷却阶段不同参数下玻璃透镜轮廓偏移量的预测及补偿[75];(3)不同冷却速率及冷却方式对光学元件折射率偏差的影响;(4)模压过程玻璃与模具之间的摩擦系数及脱模时的脱模力对光学元件成形质量的影响。目前,有限元仿真的主体对象为单个光学元件为多,针对微结构光学元件阵列过程的有限元仿真研究较少,现有的模压阵列仿真文献主要研究模压工艺参数对光学元件内部残余应力、尺寸偏差的影响规律以及玻璃与模具之间摩擦系数对玻璃填充率的影响。Zhou等[76-77]选取部分微透镜阵列采用拉格朗日算法和自适应网格算法模拟了玻璃微透镜阵列的模压变形,还用ABAQUS研究了不同摩擦系数下玻璃微槽的填充行为,如图7所示。随着摩擦系数的减小,玻璃的填充率呈增大趋势,提出降低玻璃与模具之间的摩擦系数是避免玻璃不完全填充行为的可行方法。Zhu等[78]研究了松弛效应对玻璃材料内应力和变形的影响,建立了微槽和微锥两种微结构阵列模压的二维轴对称有限元模型,对快速成形、低速成形和重力成形3种成形方案进行模拟仿真,得出采用重力成形工艺制备微槽和低速模压方法制备微锥的成形效果较好。Hu等[79]利用ABAQUS子模型技术,对1/8晶圆片基透镜阵列进行三维有限元仿真。如图8所示,随着透镜子模型向中心靠近,残余应力增大,弧垂高度偏差和俯仰误差减小,在模压阶段适当的模压压力可以保证透镜子模型填充良好,减小凹高偏差和节距误差,在退火阶段保持压力会增大残余应力。降低冷却速度可以降低残余应力,但同时也增加了退火时间。

(a)0.5

(b)0.3

(c)0.1

(d)0[77]图7 不同摩擦系数对于玻璃填充率的影响Fig.7 Filling behaviors of glass at different friction coefficients

图8 全局模型玻璃晶圆阵列残余应力等值线图[79]Fig.8 Contour map of residual stress in global model glass wafer array[79]

在开展微结构玻璃光学元件模压阵列有限元仿真中,主要面临以下难点:(1)难以获取准确的玻璃本构模型、玻璃与模具相互作用的热力学接触参数以及边界条件参数;(2)由于微结构单元尺寸小、网格划分精细,目前的商业有限元分析软件无法划分满足要求的网格单元;(3)按照原尺寸进行三维建模时,计算负荷大、效率低,且在玻璃填充过程中会产生大变形,使用传统的拉格朗日(Lagrange)算法容易产生畸变无法求解,使用欧拉(Euler)算法时边界条件不完全定义,计算精度无法保证。因此,在利用有限元仿真准确预测微结构光学元件阵列模压结果中,如何获取准确的玻璃材料黏弹性参数、有限元软件求解器本构模型及新算法的开发尚需进一步研究。

4.2 微结构光学元件阵列模压工艺试验

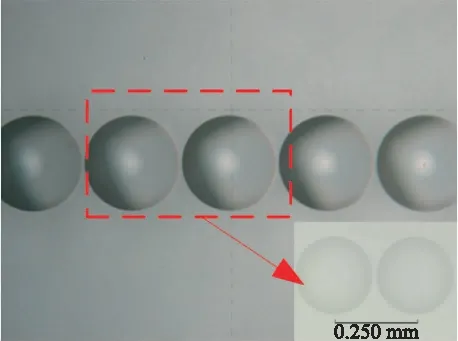

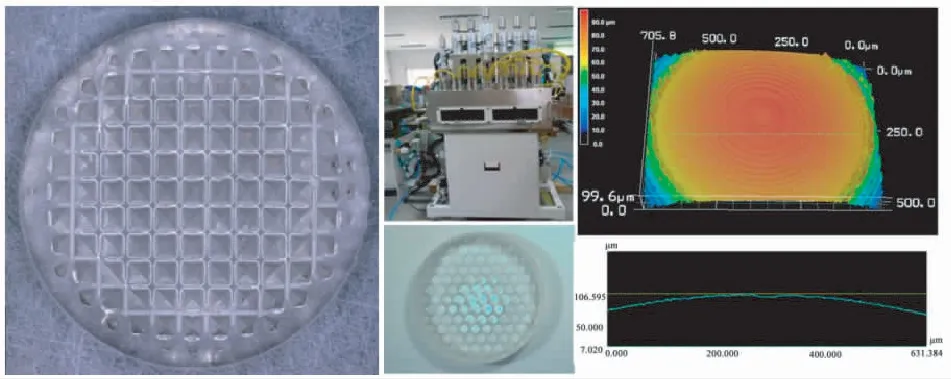

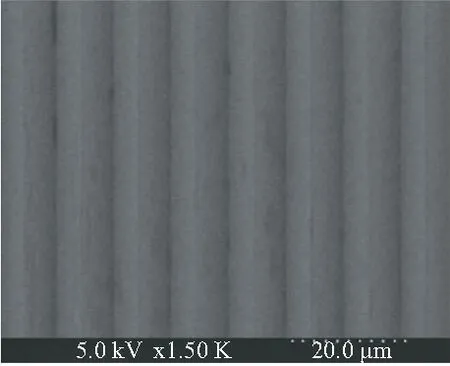

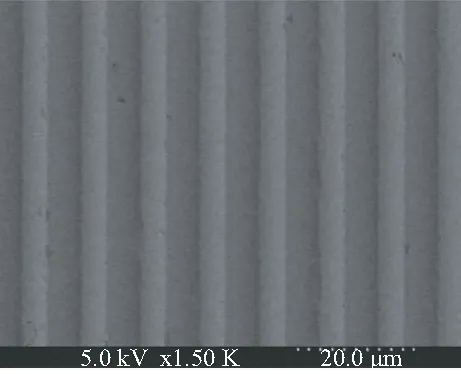

目前,制作微结构光学元件阵列的模压工艺主要有压痕法[80]、紫外纳米压印光刻[81]、热压印[82]、热回流[83]、液滴法[84]及注塑成形[85]等。然而,这些方法通常只能制备软质材料的微结构光学元件阵列,在硬质材料上制备微结构光学元件时形貌的可控性、一致性较差。而阵列技术模压通过对玻璃直接进行加温加压,便可实现微结构玻璃光学元件阵列的大批量稳定生产。日本中部大学、日本住田光学玻璃公司、北京理工大学、湖南大学等单位开展了微结构玻璃光学元件模压工艺研究。其中,中部大学Suzuki等[49]使用菲涅耳形状细粒硬质合金模具和GMP-211V型红外加热玻璃成型机,以L-BAL42玻璃(软化点为607 ℃,屈服点温度为538 ℃)作为预形体,在N2环境中通过红外加热系统对它进行加热和压缩,再通过溅射法在表面蒸镀Pt,将成形温度固定为560 ℃,成形负荷为250~4 000 N,成形时间设定为7 min,退火冷却后获得的玻璃菲涅耳透镜形状如图9(a)所示。日本住田光学玻璃公司利用K-PG325玻璃材料,通过阵列模压工艺一次性模压出12片直径为240 μm、间距为250 μm的玻璃透镜,其间距和SAG精度为±0.5 μm,非球面形状误差PV <0.5 μm,如图9(b)所示。湖南大学对微金字塔阵列透镜[86]进行模压实验,研究了模压温度、模压压力、模压速率等工艺参数对微透镜成形质量的影响,并优化了模压工艺参数,阵列模压出的微金字塔阵列透镜如图9(c)所示。同时,湖南大学还开展了微柱状非球面阵列、非球面复眼阵列以及非球面衍射透镜等3种微结构透镜阵列的演变过程、几何尺寸传递特性以及相应的阵列模压新工艺研究。Gao等[47]以K-PG325为预型体,在温度为390 ℃,压力为0.1 MPa,压制时间60 s的模压参数下压制出高质量的微结构玻璃透镜阵列结构,如图9(d)所示。Zhou等[24]使用GMP211模压机在压力负载1 000 N,模压温度330 ℃(K-PG325)和380 ℃(K-PG375)的工艺参数下对K-PG325和K-PG375两种玻璃进行微沟槽阵列模压,在其表面上精确地形成螺距为10 μm、高度为5 μm的微槽,如图9(e)和9(f)所示。此外,美国Thorlabs、德国Ingeneric、日本西格玛光学、Corning、Nikon、Panasonic等企业也开展了微结构玻璃阵列模压工艺相关研究,但在微结构阵列试验研究中,如何解决阵列模压过程中微结构玻璃光学元件易碎裂、黏附、充型不完全而导致填充率低、脱模难等问题有待进一步研究。

(a)菲涅耳透镜[49](a)Fresnel lens[49]

(b)K-PBK40透镜阵列(b)K-PBK40 lens array

(c)微金字塔阵列透镜[86](c)Micro pyramid array lens[86]

(d)K-PG375玻璃透镜阵列模压装置及结果[47](d)K-PG375 glass lens array molding device and results[47]

(e)K-PG325玻璃微沟槽阵列[24](e)K-PG325 glass micro groove array[24]

(f)K-PG375玻璃微沟槽阵列[24](f)K-PG375 glass micro groove array[24]图9 微透镜及微沟槽阵列模压结果Fig.9 Molding results of microlens and microgroove array

5 微结构光学元件阵列模压质量检测技术

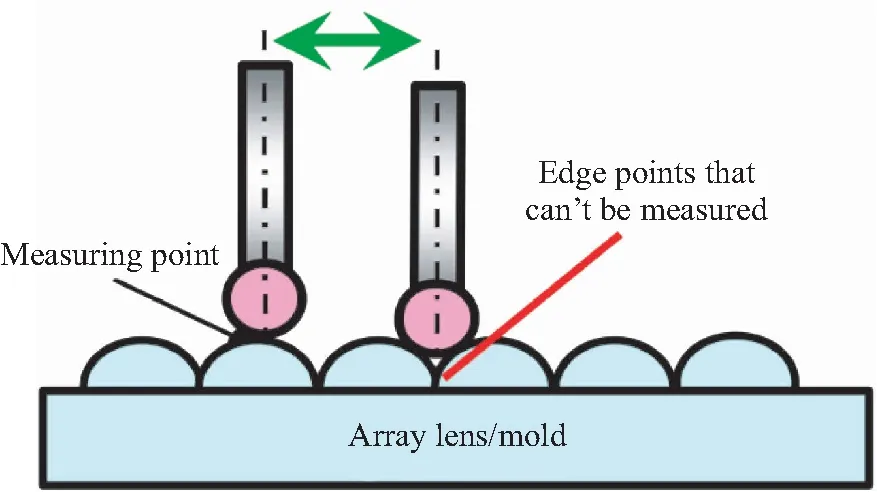

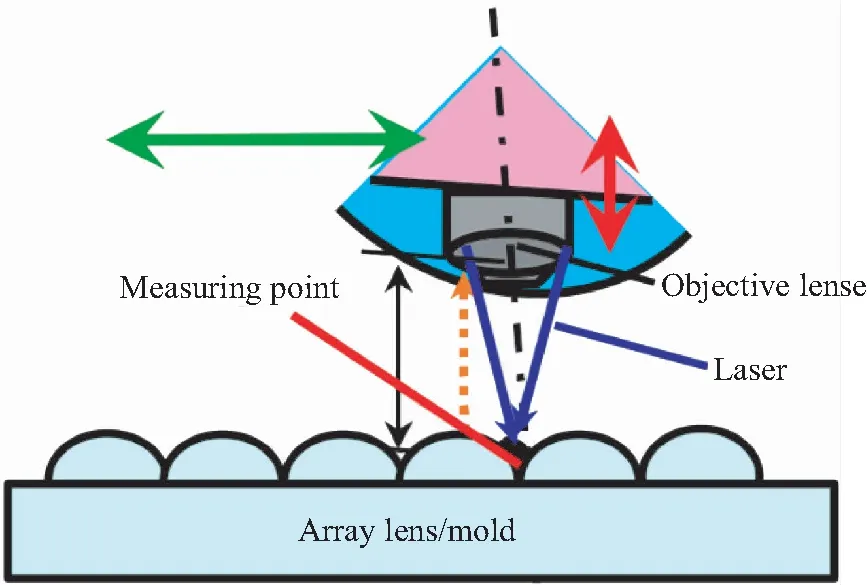

微结构光学元件阵列检测方法可分为接触式和非接触式测量两大类[87]。接触式测量是指测量探针作用在光学元件表面,通过传感器直接扫描出目标物体表面的三维坐标值及表面轮廓形状,该方法测量精度高、量程大,不受物体表面颜色、反射性和曲率等因素的影响[88-89],但却存在以下问题:(1)测量探针的球形度和变形会影响测量;(2)测量精细图案时,无法测量间距小于探针直径的微结构透镜;(3)无法测量矩形边缘;(4)测量效率低,测量探针与光学元件表面之间容易产生相互划伤及需经常校准等问题,如图10(a)所示。非接触式测量以光电、电磁等技术为基础,在不接触物体表面的情况下直接测量出物体表面的参数和信息。常用的测量方法主要包括原子力显微镜测量方法、激光共聚焦扫描显微测量方法、计算全息法、剪切干涉仪测量法、相位恢复测量法和子孔径拼接法等[97],具有高效率、高精度、高分辨率及测量范围广等优势。特别是针对数量多、尺寸小、透镜间存在无法测量的边缘点的微结构阵列透镜/模具,非接触式测量克服了探针无法直接作用在透镜表面,进而不能测量出透镜的表面精度及形状精度的技术缺陷,是一种很有应用前景的检测方式,如图10(b)所示。

(a)接触式形状测量

(b)非接触式激光探头形状测量

典型的接触式测量设备有日本Panasonic的UA3P-650H 三维立体测量仪(样品尺寸在100 mm以下时基于坐标轴的测量精度为0.05 μm,分辨率为0.3 nm)、英国Talysurf的Form Talysurf PGI Dimension全自动非球面轮廓仪(该设备拥有50 nm(12/λ)的精度及0.2 nm的分辨率,具备全自动3D形状功能测量,且测量角度超过80°)。典型的非接触式测量仪可分为电子显微镜、光学显微镜、干涉式显微镜及激光共聚焦扫描显微镜等。图11(a)为奥林巴斯最新研发的FV3000激光共聚焦扫描显微镜。该仪器能够以大约120 nm的分辨率顺序或同步获取4个荧光信号,几乎达到常规共焦显微技术分辨率的2倍,可实现从1.25物镜的低倍率快速观察切换到150×物镜的高倍率详细观察,具有高精准物镜、高分辨率、超高速成像、超高灵敏度等优势,可完成宏观到微观不同层级的图像采集。图11(b)是美国ZYGO白光干涉仪NewView9000 Series3D光学轮廓仪.该测量仪利用待测物体表面反射光线与参考反射光产生干涉作用测量待测物体,并搭配了1.9 MP超高灵敏度传感器,可达到亚埃级的测量精度,但要求被测物体表面光滑且不能有大的倾斜。图11(c)是Talysurf (Luphos)非接触式表面轮廓测量仪.该测量仪是基于多波长干涉(MWLI)的传感器技术,它专为旋转对称表面的超精密非接触式3D形状测量而设计,能够轻松进行非球面、球面、平面和自由曲面的测量,测量最大物体直径可达420 mm,超高精度C轴台能够确保形状测量精度高于±50 nm (2σ),并且重复测量精度高于±20 nm(2σ)[90-91]。图11(d)为基恩士VK-X1000形状测量激光显微系统。该仪器集光学显微镜、电子显微镜、粗糙度仪和干涉仪功能于一身,在50倍下测量高度的重复精度可达到12 nm,宽度的重复精度可达40 nm,显示分辨率为0.5 nm,搭配超高级别0.5 nm线性标尺,对物镜Z轴移动量的控制精度可达0.5 nm,可实现从50~1 nm内微小形状的高精度测量。

(a)奥林巴斯FV3000激光 共聚焦扫描显微镜(a)OLYMPUS FV 3000 laser confocal scanning microscope

(b)ZYGO白光干涉仪NewView9000 Series3D光学轮廓仪(b)ZYGO NewView9000 Series3D white light interference surface profilometer

(c)Talysurf (Luphos)非接触式 表面轮廓测量仪(c)Talysurf (Luphos) non-contact surface profilometer

(d)基恩士VK-X1000形状 测量激光显微系统(d)KEYENCE VK-X1000 shape measurement laser microsystem图11 典型的非接触测量仪Fig.11 Typical non-contact metrology

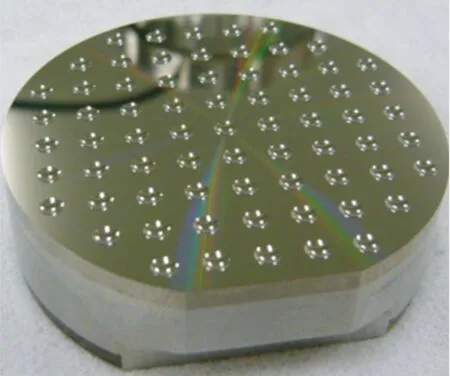

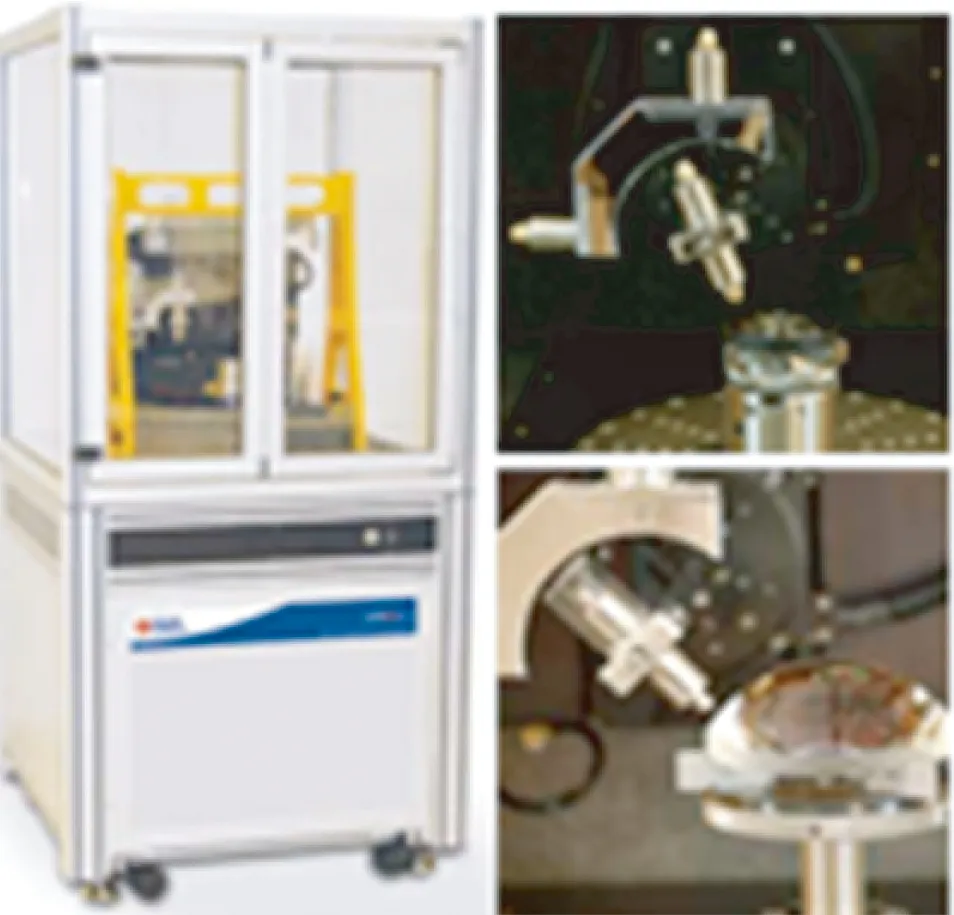

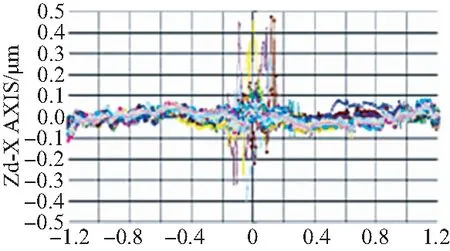

对于微结构阵列光学元件/模具,除了确保加工精度之外,有必要通过基于形状测量数据进行校正处理以提高加工精度,测量单个微结构光学元件的坐标点和间距偏移,实现微结构光学元件的形状评估和光学性能评估。针对该问题,日本中部大学岡田睦与(株)菱光社的MATSUOKA等[92]共同开发了一种使用更小激光束直径(短波长)的非接触式测量方法及装置(NH-3UP),激光波长为473 nm,100倍时斑点直径在0.4 μm以下,精度可达50 nm以下。可测量模具加工后的表面质量及模压透镜的形状,并进行校正处理以提高加工精度和效率,同时,还开发了配套的微透镜阵列形状评估软件,可实现透镜阵列设定、外径测定设定、基准面测定设定、镜片形状和节距测量设置及自动测量和保存功能。图12(a)为蓝色激光的非接触式三维测量系统及装置,图12(b)为φ50 mm化学镀镍微透镜阵列模具形状精度的测量结果(69个)。可以看出,微透镜阵列模具的形状精度(包括每个镜头位置的变化)PV在0.2 μm之内,与扫描白光干涉法对单个透镜的测量相比,误差小于1.0 nm,并达到了Rz为10 nm或更小的目标测量值。

(a)蓝色激光的非接触式三维 测量装置(NH-3UP) (a)Non-contact three-dimensional measuring device (NH-3UP) of blue laser

(b)形状精度测量结果[92](b)Shape accuracy measuring results[92]图12 蓝色激光的非接触三维测量Fig.12 Non-contact three-dimensional measurement of blue laser

6 结束语

随着微结构阵列光学元件需求的上升,微结构阵列模压技术作为微结构光学元件大批量生产的有效实用技术,应用前景十分广阔。目前,微结构阵列模压成形技术的发展趋势可归纳为以下几方面:

(1)研发新型模具材料、镀膜材料、模具加工设备及工艺。考虑到使用性能及加工性能的要求,需研发硬度适中、耐热性能好、膨胀系数小、化学性质稳定、难与玻璃发生化学反应、可加工性能好的新型模具材料,并开发适合阵列模压的新型镀膜材料,减少模具的磨损,改善模具的抗磨损性能和玻璃粘黏现象,提高模具寿命。石墨烯有望成为可用的新型模具镀膜材料,利用氧化石墨烯作为第三相,通过化学气相沉积(CVD)与Ni-P合金得到的复合镀层GO-Ni-P可作为新型模具材料,采用化学气相沉积工艺在硅模镶块上沉积碳化石墨烯(CBG)涂层可作为另一种新型模具材料[93],但对该镀层的材料均匀性及加工性能还有待于进一步研究。利用等离子体刻蚀、干法刻蚀等刻蚀加工方法也有望成为微结构阵列模具加工的有效方式,但如何实现选择性的定向刻蚀有待进一步研究。此外,多轴联动超精密纳米机床、微小直径砂轮制备及高精度形状在线修整修锐技术、超声激光复合辅助单点金刚石车削(SPDT)/聚晶金刚石车削(PCDT)/纳米级金刚石粉多结晶刀具车削(NPDT)等特种工艺及装备的研发也是微结构模具加工未来的研究方向。

(2)新型光学玻璃材料的研究与开发。从安全性、低熔点、光学特性、结晶策略及化学耐久性等方面改善玻璃成分,研发高折射率、低分散性与低熔点相匹配并解决失透问题的适合微结构阵列模压的新型玻璃材料,而不是牺牲热膨胀系数等参数来追求某一特性。因此,在此基础上研发低熔点玻璃材料成分配比及成形工艺,通过优化成形工艺降低目前阵列模压性能较好的硫系玻璃等的材料成本,提高玻璃材料的综合性能和模压填充率也是阵列模压成形技术的发展趋势之一。

(3)实现精准仿真。精确表征玻璃热黏弹性特性模型是准确模拟阵列模压成形过程的关键,但目前黏弹性热流变单体(TRS)模型存在不足以在很宽的模压温度范围内模拟玻璃阵列模压过程等问题,因此开展无需使用松弛函数和位移因子即可确定较大温度范围内玻璃热黏弹性参数的建模方法的研究是未来阵列模压仿真需攻克的难题。此外,基于黏弹性理论研究模压工艺参数在模压阶段、冷却阶段对微结构玻璃光学元件成形质量、残余应力、折射率变化及轮廓偏差的影响规律,提出合理的修正和补偿方法,开发网格精度和计算效率高的新型有限元软件求解器本构模型及新算法也是模压成形技术未来的研究方向。

(4)研发高精度的微结构玻璃透镜阵列的模压成形新工艺及设备。如非等温模压机、多功能复合模压机(如超声振动复合模压机)开发及成形工艺优化;改善目前的模压机加热方式以提高能量利用率等,从而解决微结构成形时的玻璃黏附、材料破损、填充率低、面形精度低等问题。

(5)质量检测及评价是确保光学元件表面质量和光学性能达到特定使用要求的重要环节,因此,需要开发高精、高效、高分辨率及适用性好的非接触测量设备,搭建检测成像质量、聚焦性能、焦距、视场角、准直效果、折射率及衍射效率等光学性能的光学检测平台,研究相应的表面质量及光学性能评价方法,以期解决微结构阵列光学元件表面质量和光学性能检测效果较差的技术难题。