偏硅酸钠掺量对高硼废液水泥固化体力学性能的影响

华婉苏,马浩森,姜雨杭,李 秋

(1.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070;2.武汉理工大学材料科学与工程学院,武汉 430070)

0 引 言

随着核工业的迅速发展,核废物固化等问题接踵而至。核废料中常常含有放射性元素,根据放射性元素含量的高低,可分为高放废物、中放废物和低放废物。放射性废物有几个突出特点:放射过程中可释放出不同种类的射线,不易察觉、伤害性极大;毒性较强且毒害周期长;放射性废物形态、毒性等差异显著,种类繁多等。因此,放射性废物的安全合理处理至关重要。全球采用的放射性废物处理方法主要是将其固化后深埋。目前放射性核废物固化方法中,水泥固化的方法发展较早,因其处理设备简单,投资费用少,且二次污染小而广受青睐。其中普通硅酸盐水泥长期以来一直被广泛应用于固化低、中放射性核废液[1],但在固化含硼废液时,硼对水泥水化有严重的缓凝作用[2],需采用碱性激发剂来促进水泥水化进程。水泥固化体的各项性能直接关系到放射性核物质渗出程度,进而关系到生态环境和人类健康[3]。

硼溶液对水泥水化的缓凝作用严重影响了水泥固化体的性能,未添加碱性激发剂的水泥固化体,由于硼溶液的缓凝作用,C-S-H凝胶生成量较少[4],而C-S-H凝胶是水泥固化体抗压强度的主要来源[5]。因此,未加入碱性激发剂的水泥固化体力学性能较低。Akturk等[6]发现,碳酸钠激发矿渣体系,产物中氢氧化钙和氢氧化钠可使固化体收缩率及渗透性降低,因而性能得以提升。卢珺等[7]发现,对于偏硅酸钠激发粉煤灰矿渣体系,随着碱当量的提高,水化产物中C-S-H凝胶量增加,当碱当量达到8%(质量分数)时,C-S-H凝胶最多,抗压强度达到最大。白应华等[8]经研究发现,因浆体内部逐渐发展成致密的凝胶结构,微裂纹的数量减少、裂纹尺寸降低,水化产物量不断增加使浆体的内部结构致密化。但对于偏硅酸钠对普硅水泥固化体力学性能影响的研究还不够深入。

本文针对于此,采用普通硅酸盐水泥固化高浓度硼酸溶液(模拟低放射性核废液),从水泥固化体的抗压强度、水化过程,以及水化产物的微观结构等方面,对比研究偏硅酸钠掺量对固化体力学性能的影响规律及其微观机制。我国国家标准GB 14569.1—2011《低、中水平放射性废物固化体性能要求-水泥固化体》第5.2节“机械性能”中规定,对于核废料固化用水泥基材料,其机械性能主要需满足以下条件:(1)抗压强度,水泥固化体试样28 d的抗压强度不应小于7 MPa;(2)抗冲击性能,从9 m高处竖直自由下落到混凝土地面上的水泥固化体试样或带包装容器的固化体不应有明显的破碎。而由于实验条件限制,只能进行抗压强度的测试,因此文中用水泥固化体试样的抗压强度表征其力学性能。该研究对核废物固化处理等问题有一定的指导意义。

1 实 验

1.1 原材料

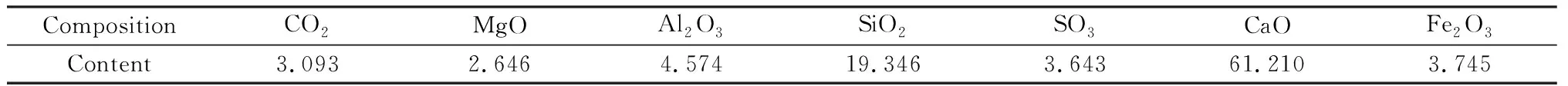

试验采用P·O 42.5水泥固化4×10-2的高浓度硼酸溶液,所用水泥为华新水泥股份有限公司生产的普通硅酸盐水泥(P·O 42.5),比表面积340 m2/kg,水泥化学成分如表1所示。硼溶液采用硼酸(AR,H3BO3),氢氧化钠(AR,NaOH),去离子水为原料进行配制。水泥固化体原材料还包括九水偏硅酸钠(AR,Na2SiO3·9H2O)和定优胶(上海舜水化工有限公司),这是一种微生物发酵制得的聚合物,主要成分为羟乙基纤维素醚,具有调节浆体稳定性和分散性的作用,加入固化体中的目的是防止浆体泌水。

表1 水泥化学成分(质量分数)Table 1 Chemical composition of ordinary Portland cement(mass fraction) /%

1.2 制备方法

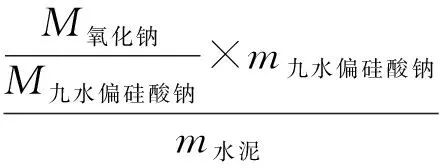

表2 水泥固化体配比Table 2 Mix proportion of cement solidified body

1.3 测试仪器与方法

我国国家标准GB 14569.1—2011《低、中水平放射性废物固化体性能要求-水泥固化体》第6.2.1节“样品制备”中规定,试样的直径与高度应保持为φ50 mm×50 mm,因此采用φ50 mm×50 mm的圆柱试件浇注成型,脱模养护至龄期后,分别测试不同龄期的试样强度。同样根据上述国家标准中第6.2.2节“抗压强度”,本文中所给数据为每组六个试样,以同一组六个抗压强度测定值的算术平均值为试验结果。

采用美国TAM air型微量热仪,测试试样水化放热速率和放热总量;采用德国Brucker公司生产的D8 Advance型X射线衍射仪测试水化产物的物相;采用型号为Nicolet6 700的傅里叶红外光谱仪进行红外光谱分析;采用Netzsch STA 499型热分析仪进行TG-DSC综合热分析;采用FEI Quanta 450FEG场发射环境扫描电子显微镜观察水化产物形貌,以从微观结构解释造成强度差异的原因。

2 结果与讨论

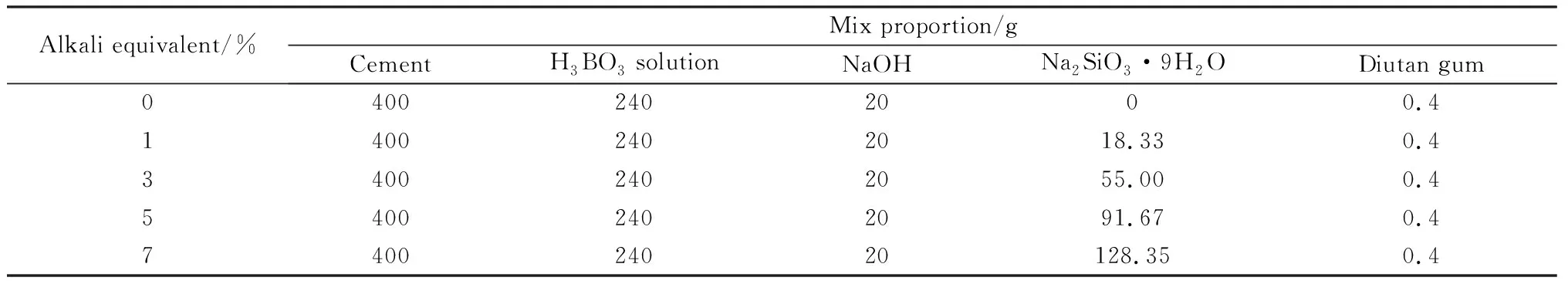

2.1 水泥水化放热

图1所示为不同碱当量下水泥固化体早期水化放热图。从图1(a)可以看出,碱当量为0%和1%的试样在400 h内未出现明显水化反应放热峰,说明高硼溶液严重抑制了水泥水化,而当偏硅酸钠掺量达到一定值时,试样开始出现明显的放热峰,即偏硅酸钠可作为激发剂促进水泥水化。随着碱当量的提高,水泥固化体的水化放热速率逐渐加快。图1(b)是碱当量为0%、3%、5%、7%的试样在72 h的水化放热曲线,可以更加清晰地反映不同碱当量下的水泥固化体早期水化放热情况。从图1(c)可看出,水化过程结束时,碱当量为3%和5%的试样水化放热总量超过了碱当量为7%的试样,说明碱当量为3%和5%的试样水化反应更加充分。且碱当量为5%的试样比碱当量为3%的试样水化放热总量更高,说明碱当量的增加使得固化体水化放热总量先随之增加而后减少。

图1 不同碱当量试样早期水化放热曲线和水化放热总量曲线Fig.1 Early hydration exothermic curves and cumulative heat release curves of samples with different alkali equivalent

2.2 抗压强度

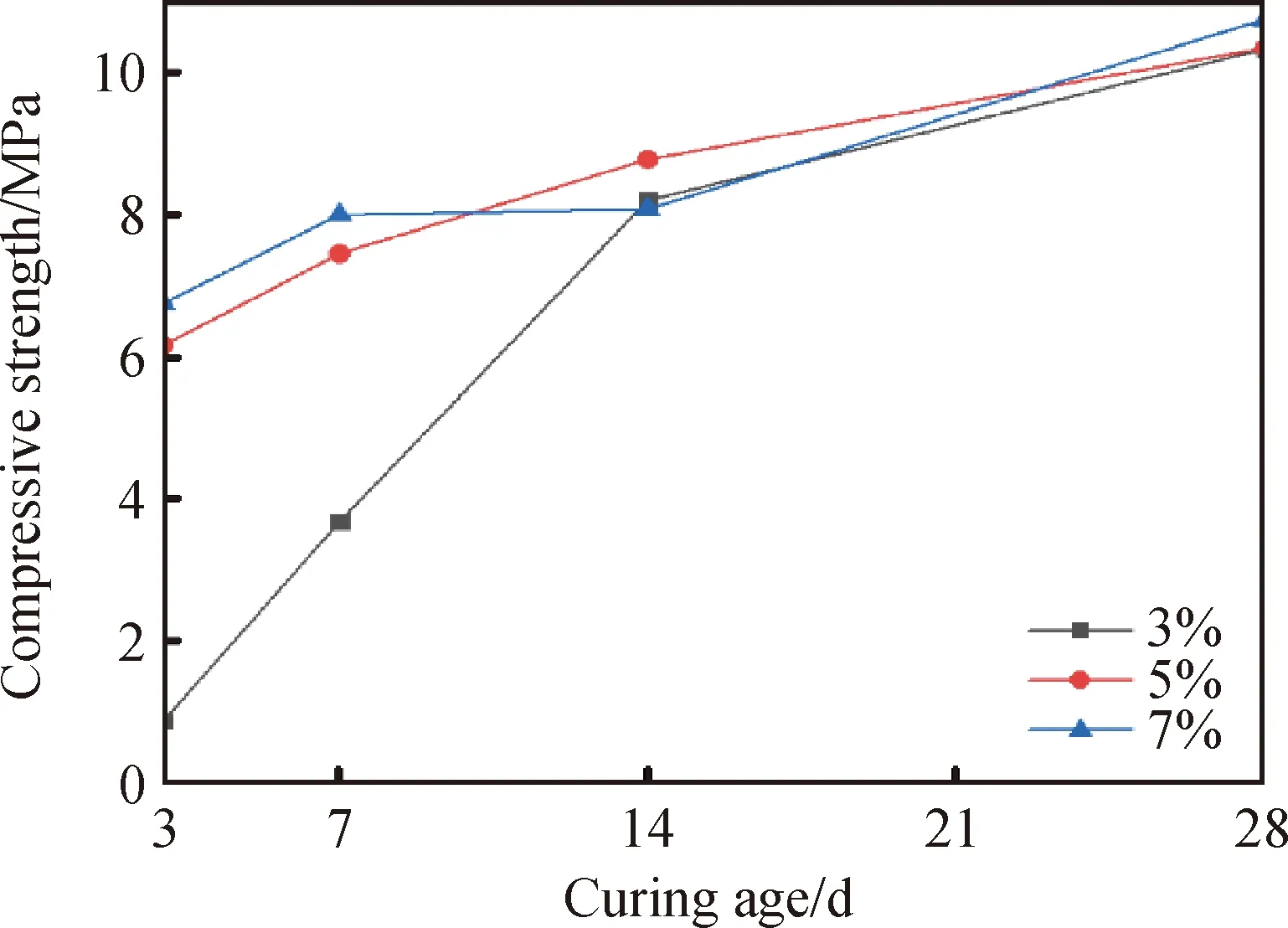

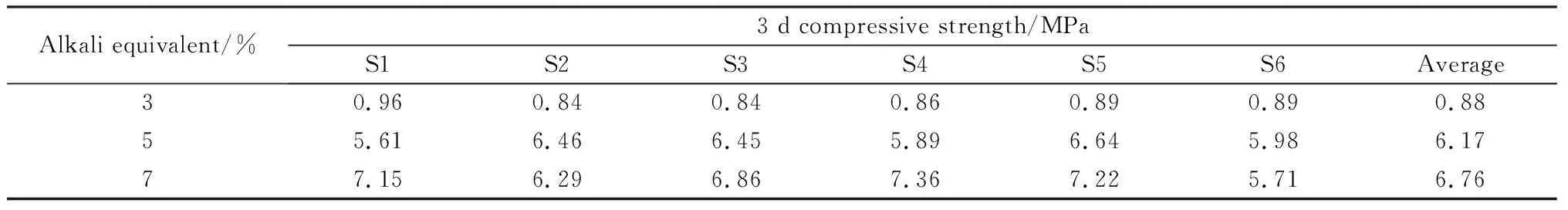

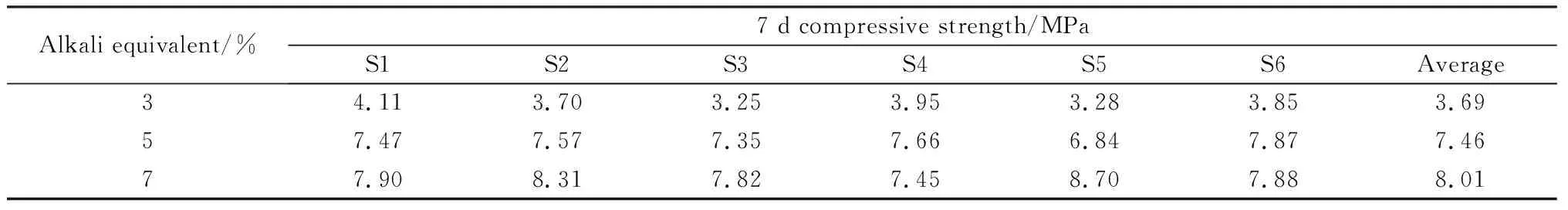

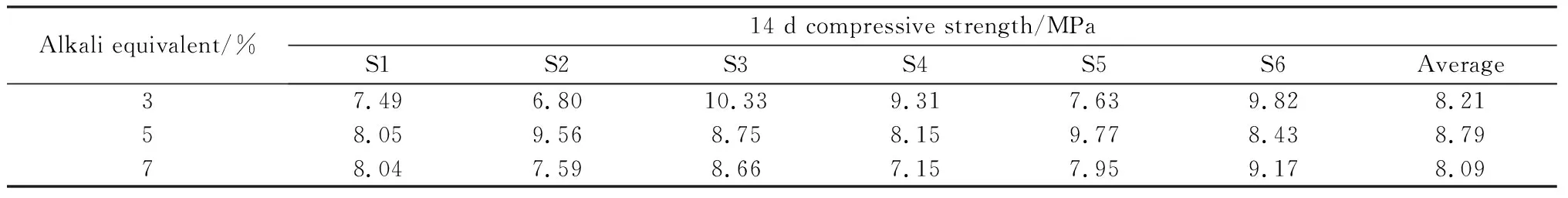

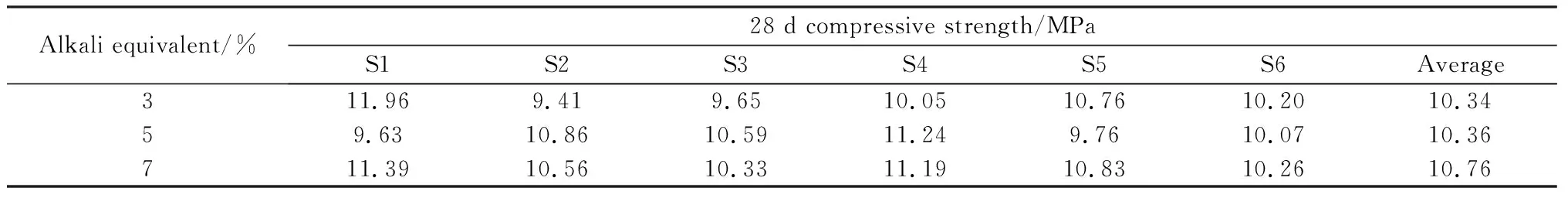

表3~表6为水泥固化体在不同龄期各试样抗压强度及平均值。根据我国国家标准GB 14569.1—2011《低、中水平放射性废物固化体性能要求-水泥固化体》第6.2.2节“抗压强度”中所规定的“如果六个测定值中有一个超出六个平均值的±20%,应剔除这个结果,而剩下五个的平均数为结果。如果五个测定值中再有超过它们平均值±20%的,则此组结果作废”。表5中碱当量为3%的试样3抗压强度超出原平均值的20.7%,应该剔除。剔除该结果后,剩余五个数的平均值为8.21 MPa,经验算符合规定。图2为水泥固化体抗压强度随龄期和碱当量变化曲线。如图所示,不同碱当量的水泥固化体抗压强度均随龄期的增加而增大。碱当量为0%和1%的试样并未凝结;碱当量为3%、龄期为3 d的水泥固化体抗压强度最低,且与其他试样测试结果相差较大,可能是碱当量最低,早期水化程度最低所导致。对于相同龄期的水泥固化体,龄期为28 d时,碱当量为7%的水泥固化体抗压强度最高,且随着碱当量的增加,固化体抗压强度逐渐升高,这说明偏硅酸钠掺量的提高可以改善水泥固化体的力学性能。碱当量为5%和7%的试样在28 d时的强度分别为10.36 MPa和10.76 MPa,仅相差0.4 MPa,即后者相对于前者28 d时强度只提高了3.9%,因此实际应用中考虑到成本问题,碱当量为5%更优。进一步结合图1(c)中水化放热总量可知,水化过程结束时,碱当量为3%和5%的试样水化放热总量超过了碱当量为7%的试样,即前者水化反应更加充分。综合上述考虑因素,故以下微观测试以及仅研究碱当量分别为3%、5%试样的性能,对固化体抗压强度的讨论也仅限于碱当量为3%、5%的试样。

图2 碱当量对试样抗压强度的影响Fig.2 Effect of alkali equivalent on compressive strength of samples

表3 水泥固化体3 d抗压强度Table 3 3 d compressive strength of cement solidified body

表4 水泥固化体7 d抗压强度Table 4 7 d compressive strength of cement solidified body

表5 水泥固化体14 d抗压强度Table 5 14 d compressive strength of cement solidified body

表6 水泥固化体28 d抗压强度Table 6 28 d compressive strength of cement solidified body

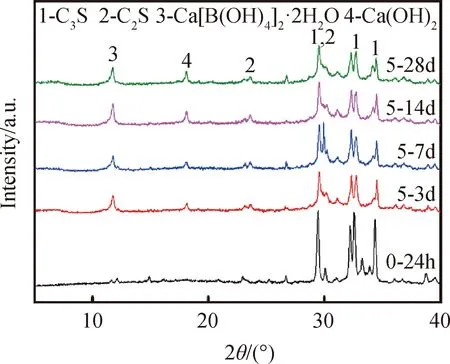

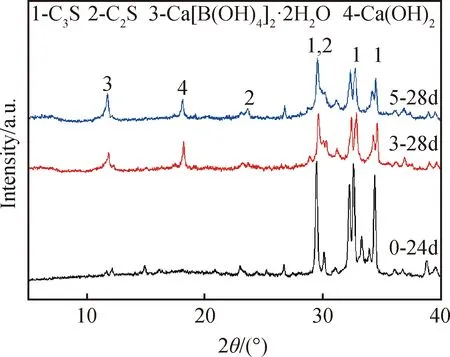

2.3 物相组成

图3和图4分别为5%碱当量下不同龄期和18 d龄期下不同碱当量的水泥固化体水化产物的XRD谱。图中显示,不同龄期与碱当量的水泥固化体矿物组成以未水化的C3S、C2S,以及水化生成的氢氧化钙和偏硼酸钙为主。从图3可以看出,随着龄期的增长,产物氢氧化钙和偏硼酸钙所对应的物相衍射强度随之提高。从图4可以看出,偏硅酸钠掺量的增加也会使产物增加,在碱当量为5%时,氢氧化钙和偏硼酸钙衍射峰达到最高,与图1(c)中水化放热曲线一致。相关研究表明[4],添加氢氧化钙提高碱度可以加速水泥水化进程,提高早期水化程度与固化体强度。本研究中龄期为3 d、7 d时,强度增加较快;而随着碱当量的增加,水化产物逐渐增加,填充了水泥固化体中的孔隙,从而使固化体抗压强度提高。因此碱当量为5%时的固化体抗压强度在不同龄期下均为最高,与图2中水泥固化体抗压强度规律一致。

图3 不同龄期5%碱当量下试样XRD谱Fig.3 XRD patterns of samples with 5% alkali equivalent at different ages

图4 不同碱当量下28 d试样XRD谱Fig.4 XRD patterns of samples with different alkali equivalent at 28 d

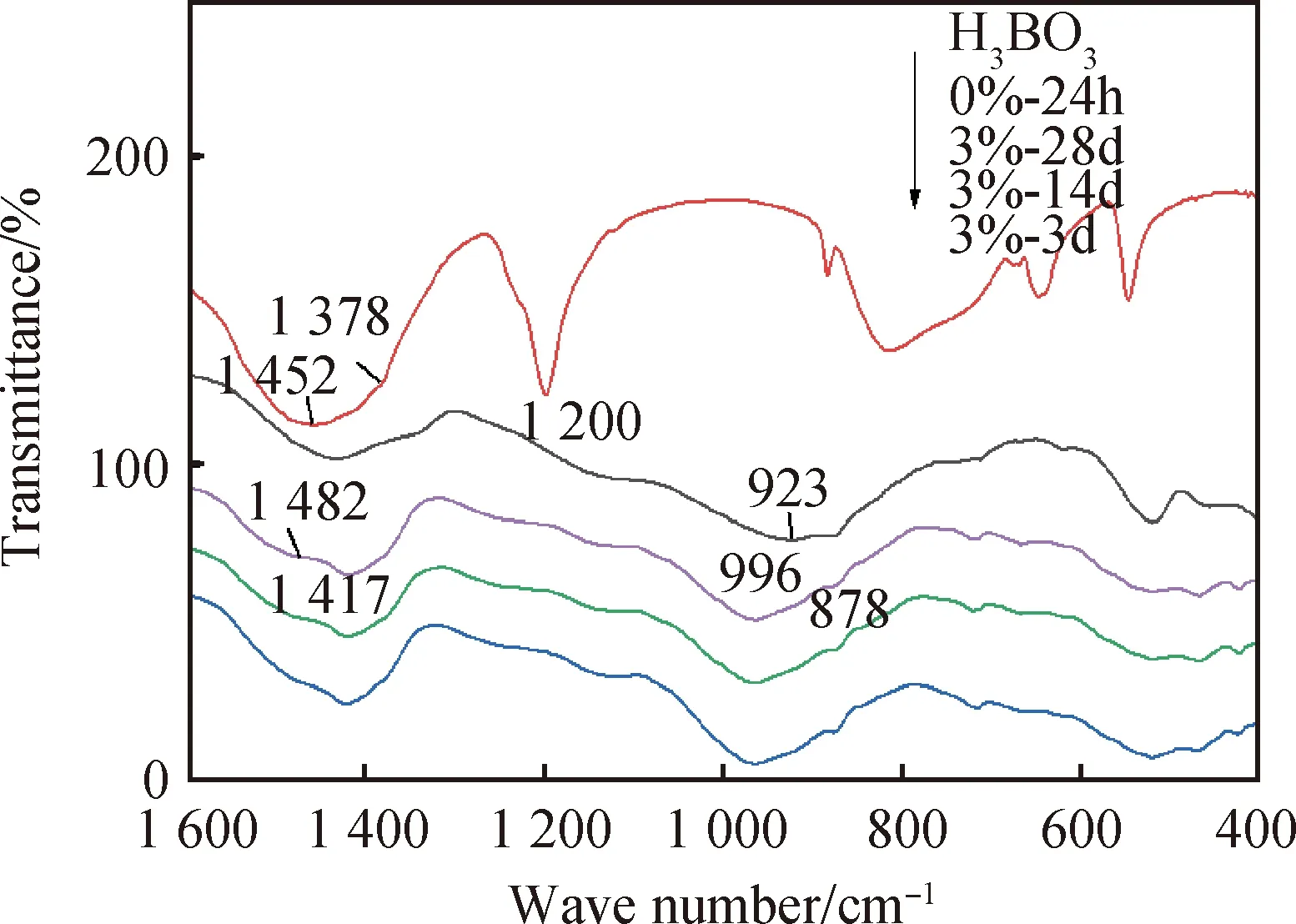

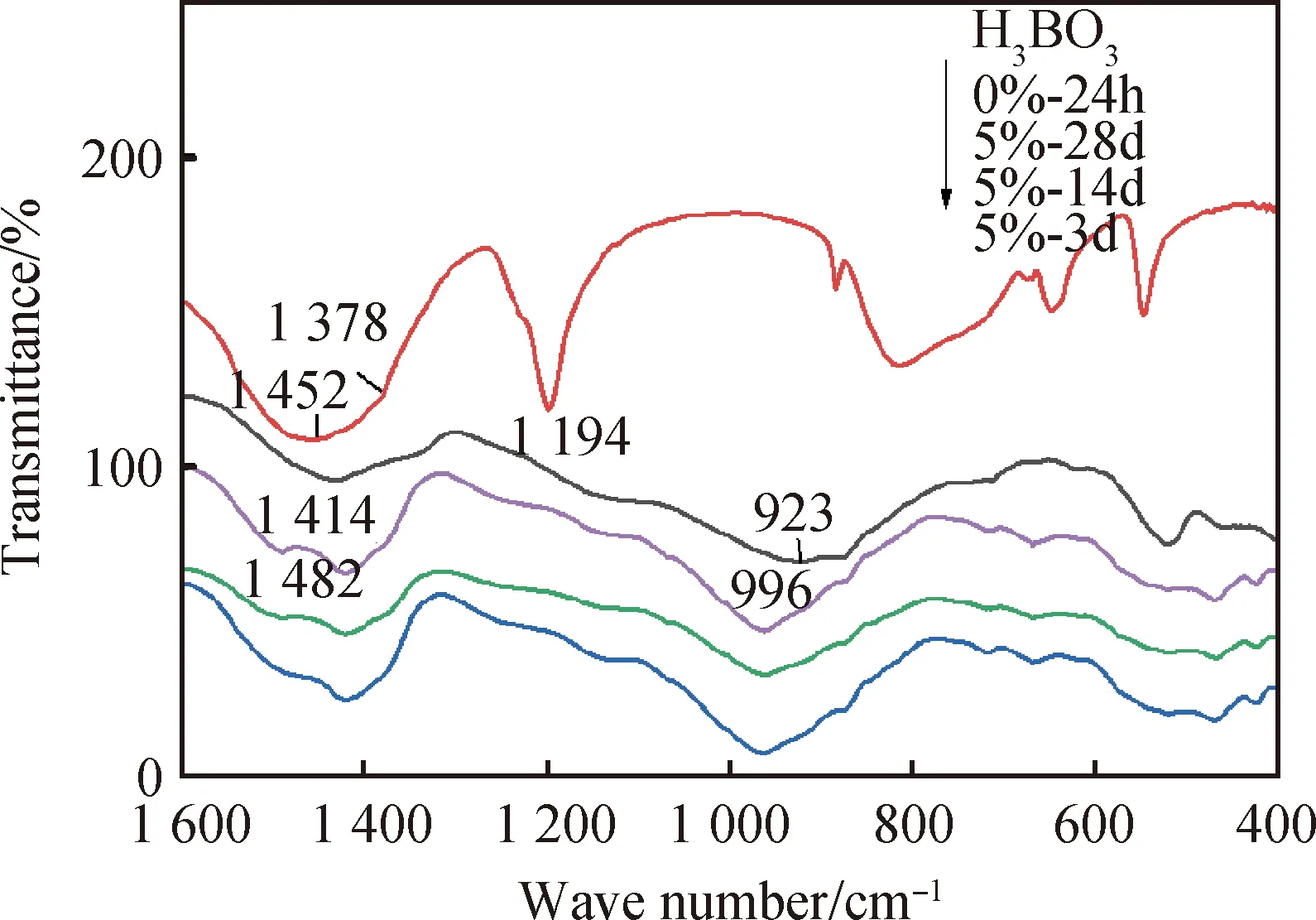

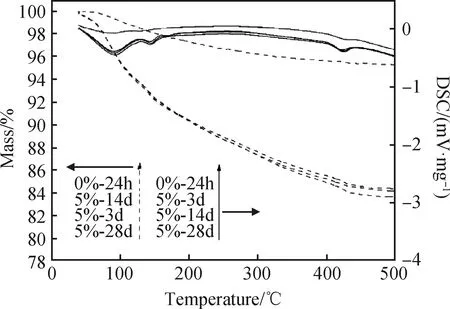

表7为水化产物可能的红外光谱谱峰归属[9],图5和图6分别显示碱当量为3%、5%的水化产物红外分析图谱。由图中可以看出,纯硼酸中1 200 cm-1、1 378 cm-1、1 452 cm-1处的吸收峰分别表示BO4基团、(B3O6)3-环和BO3基团的存在。受激发的试样在1 378 cm-1处吸收峰峰位消失,表明存在硼酸根的转变,(B3O6)3-环的消失可能是导致激发的原因。1 482 cm-1、1 417 cm-1处的吸收峰表示激发后仍存在B-O键,即表明产物偏硼酸钙的存在。未水化(0%碱当量)样品的在923 cm-1处有宽而平的吸收峰,受偏硅酸钠激发后转变为966 cm-1、878 cm-1处窄而尖的吸收峰,即为链端Si-O键的伸缩振动峰,说明有C-S-H凝胶的部分生成。随着偏硅酸钠掺量的增加,结合XRD谱可知,氢氧化钙的含量增多,生成的C-S-H凝胶也随之增加,因此碱当量为5%的试样抗压强度最高。此外,对比图5、图6,不同碱当量的水化产物红外光谱图几乎没有差异,说明碱当量的改变并不影响水化产物的种类和结构,这与XRD谱的结果一致。

图5 3%碱当量下不同龄期试样FT-IR分析Fig.5 FT-IR analysis of samples with 3% alkali equivalent at different ages

图6 5%碱当量下不同龄期试样FT-IR分析Fig.6 FT-IR analysis of samples with 5% alkali equivalent at different ages

表7 可能的红外光谱谱峰归属Table 7 Possible assignments of the peaks in the FT-IR spectrum

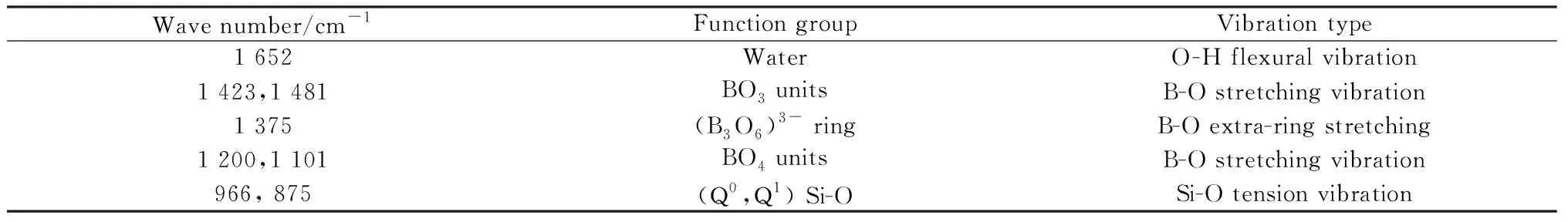

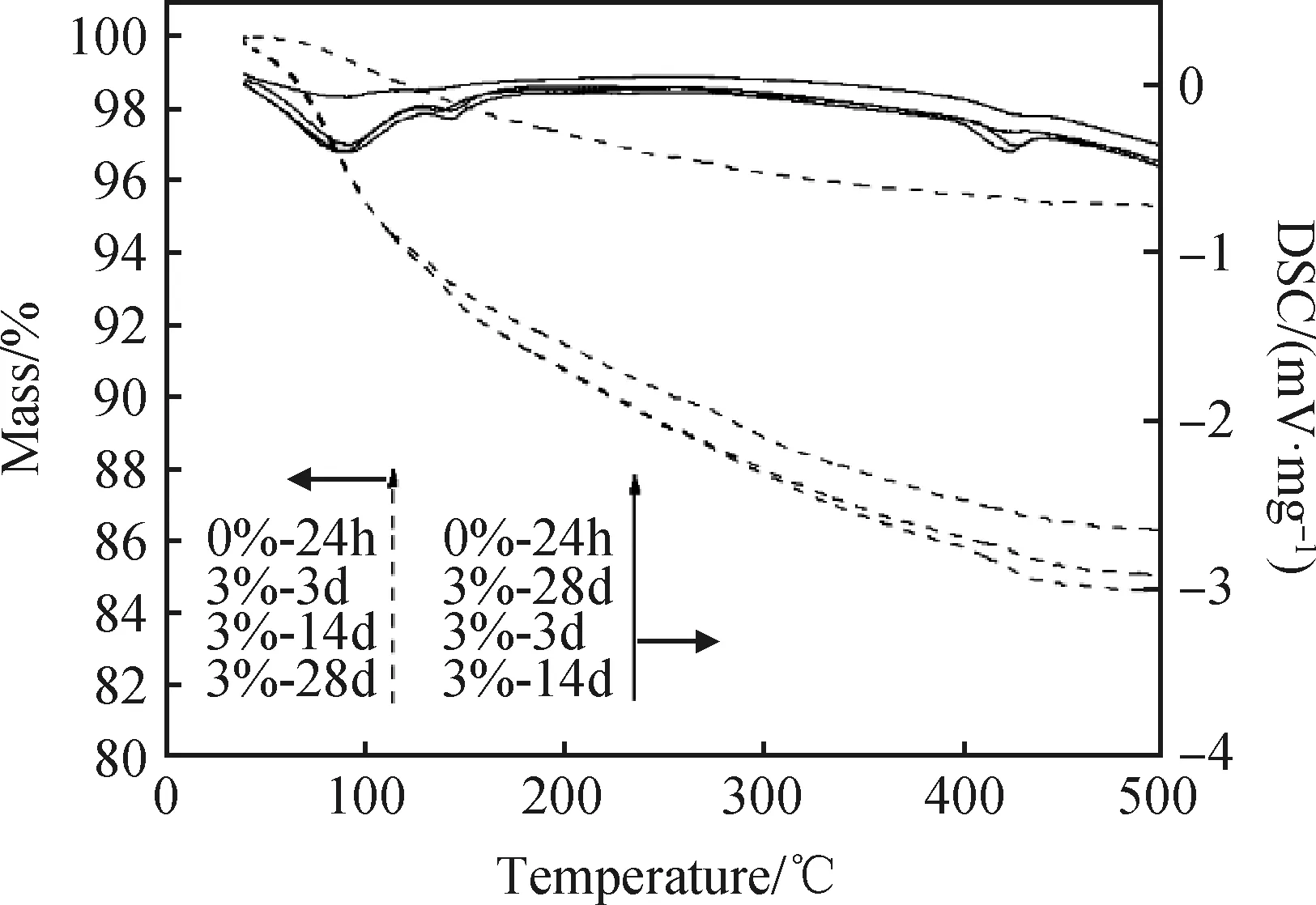

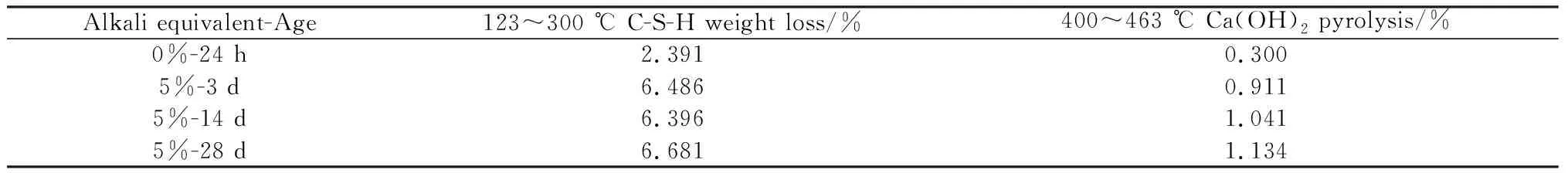

图7、图8分别是碱当量为3%和5%的碱当量水化产物TG-DSC曲线,表8、表9分别为对应的定量计算结果。从定量分析结果中可以看出,未激发(为0%)的试样中产物C-S-H凝胶和氢氧化钙的含量较受激发的试样要低得多。随着偏硅酸钠掺量和龄期的增加,C-S-H凝胶失重和氢氧化钙分解都增加,表明C-S-H凝胶和氢氧化钙的生成量增加,表8、表9显示,碱当量为5%的试样比同龄期下碱当量为3%的试样上述两种水化产物都多,这与图1中强度关系和图4中XRD谱结果一致。

图7 碱当量为3%的水化产物TG-DSC曲线Fig.7 TG-DSC curves of hydration products with 3% alkali equivalent

图8 碱当量为5%的水化产物TG-DSC曲线Fig.8 TG-DSC curves of hydration products with 5% alkali equivalent

表9 碱当量为5%的水化产物TG-DSC定量分析Table 9 TG-DSC quantitative analysis of hydration products with 5% alkali equivalent

2.4 微观结构

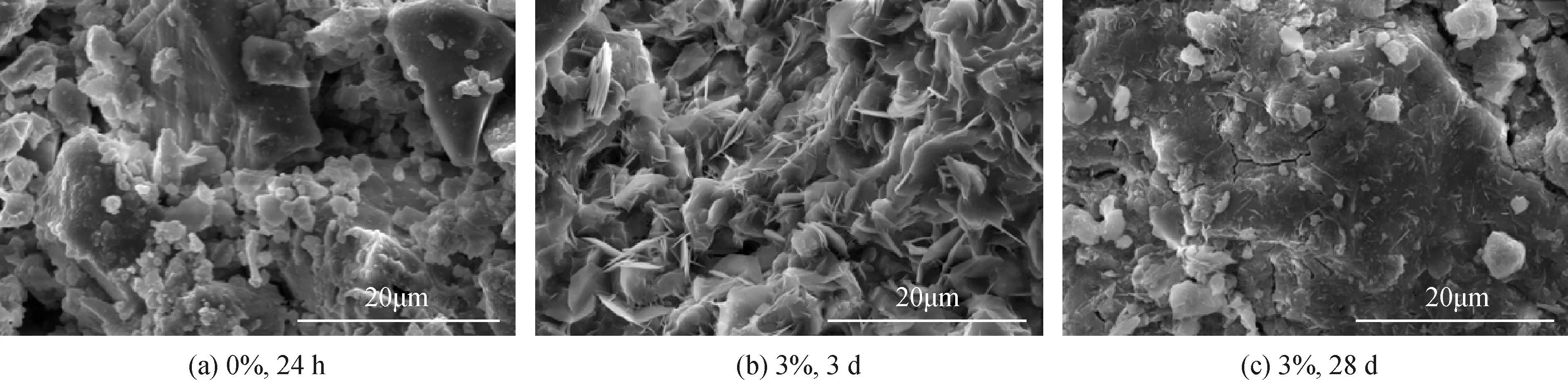

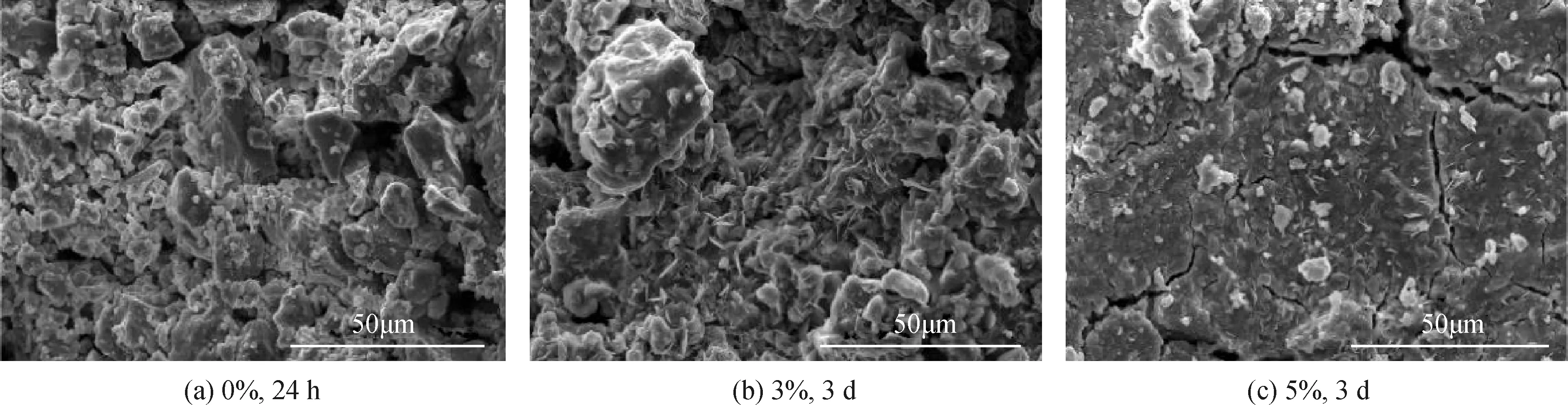

图9和图10分别为不同龄期、不同碱当量水化产物形貌对比图。从图9可以看出,0%碱当量的熟料表面覆盖了一层颗粒状物质,阻碍了水泥颗粒的进一步溶解与水化。加入偏硅酸钠后,水化产物的形貌出现明显改变。碱当量为3%的水化产物,龄期为3 d的样品形貌中出现了大量片状产物,表明偏硅酸钠的掺入,激发了水泥水化过程,但是仍有较多熟料颗粒未溶解,颗粒形貌清晰可见;龄期到达28 d后,可以看出表面已经没有明显的熟料颗粒,转变成了层状的胶凝结构,结合红外光谱分析结果可以推断,生成了大量C-S-H凝胶,故在等掺量偏硅酸钠条件下,随着龄期的增长,水化产物的抗压强度也随之增加,与抗压强度测试结果一致。从图10可以看出,相同龄期下,0%和3%碱当量的水化产物中熟料颗粒很多,未参与水化反应,而5%碱当量的水化产物则颗粒量明显减少,且开始出现层状凝胶结构,说明偏硅酸钠掺量的增加会使凝胶物质的生成增多,从而提高水化产物的力学性能。

图9 不同龄期水化产物形貌Fig.9 Morphology of hydration products at different ages

图10 不同碱当量水化产物形貌Fig.10 Morphology of hydration products with different alkali equivalent

3 结 论

(1)对于P·O 42.5水泥固化高浓度硼酸溶液体系,添加偏硅酸钠可提高固化体抗压强度,随着碱当量和龄期的增加,固化体的抗压强度随之提高,碱当量为5%的水泥固化体在28 d时抗压强度达到10.36 MPa。

(2)水化放热曲线显示,碱当量为0%的水泥未被激发,说明硼溶液严重抑制了水泥水化过程,加入激发剂偏硅酸钠后,水化开始进行,且随着偏硅酸钠掺量的增加,水化程度提高,水化产物也随之增加。

(3)水泥固化体的水化产物以氢氧化钙、偏硼酸钙和C-S-H凝胶为主。水化产物可填充水泥固化体中的孔隙,使力学性能得以提升;另一方面,C-S-H凝胶是水泥固化体抗压强度的主要来源,随着偏硅酸钠掺量的增加,产物中C-S-H凝胶的含量也提高,从而使固化体抗压强度提高,与力学性能测试结果一致。