装配式建筑施工结构节点优化及处理技术研究

(福州建工(集团)总公司,福建 福州 350011)

0 前言

随着我国建筑行业迈入工业化阶段,装配式建筑在我国得到了广泛的推广应用。近年来,各省、市的新建建筑中装配式建筑的比例逐年不断增加。装配式建筑不同于传统的建造方式,将繁杂的现场施工作业转移到工业化车间进行构件预制加工,减少建筑垃圾,实现节能环保。在装配式结构施工过程中,装配式结构的节点连接是最为重要的一环,如何处理装配式结构的节点连接是成为影响装配式施工进度与质量的主要因素[1]。

1 应用现状分析

20 世纪六十年代以来,英、法、苏联等国开始尝试装配式建造施工。自2015年以来,装配式建筑由于建造速度快,施工操作简单,大规模应用时生产成本低等特点,迅速在我国推广开来,预制装配式钢结构、混凝土结构等在工程建设中的应用越来越广泛。

笔者在建筑行业中从事建筑工程施工多年,接触过许多装配式建筑在公共建筑及住宅建筑的应用实例。笔者以某医院项目为例,分析装配式建筑在大型公共建筑中的应用。该项目位于长乐区吴航镇龙津村,项目总建筑面积为122154平方米(地上101854平方米,地下20300平方米),住院楼设计为装配式混凝土结构,装配率达到71%;门诊医技综合楼、后勤楼、传染楼及附属楼等采用现浇结构。

2 工艺原理

装配式建筑施工结构节点优化及处理技术是通过BIM技术应用[2],模拟装配式构件吊装、安装过程,对预制叠合板、预制叠合梁、预制柱、预制楼梯及装配式内隔墙板等构件的节点进行深化设计,从而优化构件节点连接技术,提高装配施工效率。

主要工艺原理有以下几点:

2.1 预制柱纵向钢筋连接采用半灌浆套筒连接。通过模具对锚固钢筋的定位,模具孔洞大小控制在比柱钢筋大2~3mm,在柱边弹出控制线,调整定位模具,采用焊接方式来固定定位模具,来保证柱纵向钢筋位置精确;然后进行吊装、校正,待坐浆强度达到后采用高强灌浆料进行封堵,通过对空腔体积的计算得出灌浆料的用量,对比实际用量与理论值,保证实际用量大于理论用量,以此来控制灌浆质量。

2.2 利用BIM技术模拟吊装过程,分析叠合板、预制柱与梁的节点钢筋的位置、数量、规格等数据,通过空间模型分析叠合板与框架梁角部钢筋、预制柱纵向钢筋与梁主筋是否有碰撞现象。如叠合板与框架梁钢筋存在碰撞可现穿入角部钢筋,待叠合板安装调整后进行绑扎;对于预制柱与梁钢筋的碰撞,采用梁钢筋水平偏位避让的方法以此解决钢筋碰撞的问题。

2.3 预制楼梯深化设计时应结合现场楼梯间实际尺寸及位置,并进行校核计算验证,确保各处连接节点位置的准确性和安全性。制作预制楼梯的模板时应严格按照深化图纸进行。每次预制楼梯段安装就位后及时用C40 级CGM灌浆料将预留孔洞封堵,并采用聚苯填充楼梯缝隙。

2.4 预制ALC内隔墙板安装采用管卡固定,为预防墙体裂缝,确保安装质量,在安装完成后通过镀锌扁钢对洞口进行加强,上口横版采用4 根M10 对拉螺栓加固预防因后期装潢、电气导管敷设造成的板材横向位移。

3 施工操作要点

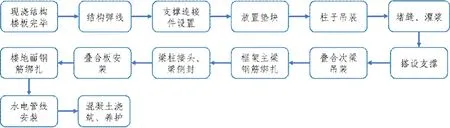

图1 装配式结构施工工艺流程图

预制装配式混凝土结构节点施工不同于传统的现浇混凝土结构[3],在施工过程中应注意以下几个结构节点连接质量的管控:

(1)柱与柱连接节点

装配式结构中预制柱的连接关系到整体结构的抗震性能和结构抗倒塌能力,是框架结构在地震荷载作用下的最后一道防线,极其重要。为保证预制柱吊装时能精确就位,以及缩短吊装时间,可在预制柱施工前先制作柱定位模具,模具孔洞大小控制在比柱钢筋大 2~3mm,以保证柱钢筋定位精确度。模具采用5mm 钢板委托专业厂家车床精确制作,效果图详见图2。

图2 模具固定柱筋图

利用经纬仪在预制叠合板上将楼层控轴线放样放出来,同时将柱边线分出,在叠合板上弹出柱边线,吊装作业人员按照柱边线调整定位模具,通过焊接固定钢筋来确保钢筋位置准确性。

现场施工员在抄平时,按照2cm+8d 在外漏钢筋长度上用记号笔做标记,利用红外线水平仪辅助在所有钢筋上做好标记,安排焊工将长度超出的钢筋割除,以保证外漏钢筋长度一致。在混凝土浇筑前,利用PVC管作为保护措施,套在竖向主筋上,,以免浇筑时造成污染,避免二次清理用工。

将连接部位凿毛以增加接触面并清理表面浮浆,采用吊装梁垂直起吊,预制柱吊装至操作面保证其底部稳定水平,使预留钢筋插入至灌浆套筒内,安装柱临时支撑,对柱的安装位置、水平度及垂直度进行检查,调节支撑并紧固。预制柱在起吊时应试吊升高50cm,操作过程应做到慢起、快升、缓放。预制柱调整就位后,在柱角处加塞垫片,并按照设计要求将柱底部接缝处封堵密实,接缝处封堵厚度需符合设计要求。待封浆强度达到设计要求时,采用高强灌浆料进行注浆。

通过计算公式算出半灌浆套筒的空腔体积,计算每跟柱子灌浆料的设计用量,在灌浆过程中控制灌浆料的用量不得少于设计用量,以此来保证灌浆套筒灌浆饱满。

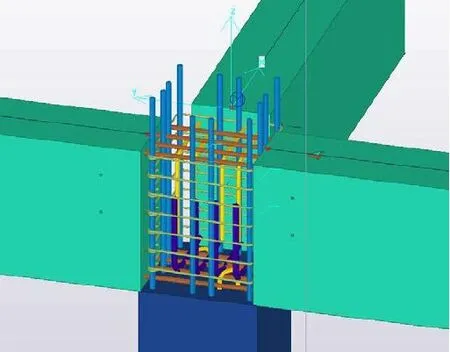

(2)预制柱与梁连接节点

本工程梁柱节点通常有角柱(柱-2 梁)节点、边柱(柱-3梁)节点、中柱(柱-4 梁)节点三种,节点区柱纵筋与梁纵筋(多向)避让若处理不当,将增加施工现场节点处理难度,后期的修补措施不当对结构安全留有隐患。因此,项目在施工图设计阶段,应提前对结构单体中全部梁柱节点钢筋避让优化,结合预制构件吊装顺序,以后浇节点区施工简单为第一原则,进行框架梁柱节点深化设计。常规设计节点包括:预制框架柱竖向连接,预制梁在框架柱内锚固两种。预制梁在框架柱内锚固需要考虑两种情况:相交于同一节点的多梁纵筋与框架柱纵筋的避让,考虑(同向/不同向)梁筋的避让。梁纵筋与框架柱的纵筋避让相对简单,只需要保证梁、柱纵筋的位置满足钢筋误差(制作、安装)和混凝土浇捣要求即可。框架梁柱节点的框架梁纵筋避让,对于同向框架梁纵筋多采用水平偏位,不同向框架梁纵筋采用竖向偏位处理。

图3 梁柱节点

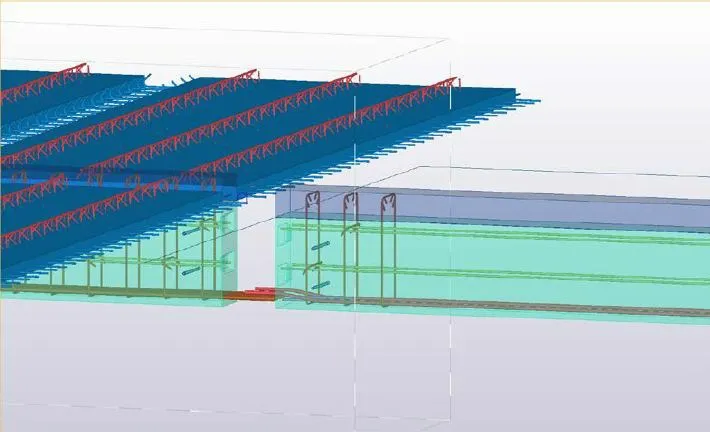

(3)叠合板与现浇梁节点

叠合板支撑可采用顶托+木方支撑体系。叠合板下支撑系统由木方、托座、独立钢支柱组成。通过BIM技术,优化叠合板与现浇梁节点处的钢筋排布,减少碰撞。现场钢筋绑扎施工时,预留梁上部的钢筋暂不进行绑扎,待叠合板吊装就位且锚固筋调直处理完毕后再进行绑扎固定。其余钢筋应在叠合板吊装就位前基本绑扎成型。

图4 梁柱节点

4 应用前景分析及总结

与其他发达国家相比,我国现阶段装配式建筑的比率较低,自2015年以来,在政策的大力推广下,各地区装配式建筑施工面积逐年递增。装配式建筑模块化施工方式,使预制构件可以在生产车间进行大批量预制、加工,现场只需要进行构件组合拼装施工。传统的建造方式存在施工工期长,人工劳动力大,产生建筑垃圾,造成材料资源的浪费等现象。装配式构件的工厂化预制方式能够精准地确定构件生产量,减少资源浪费,符合国家节能环保政策。伴随装配式建筑标准及施工技术的不断完善,装配式建筑将会越来越标准化、集成化以及模式化,在建筑工程领域中的应用将越来越广泛。

综上所述,笔者从事建筑工程行业多年,见证了装配式建筑在工程中的发展应用,取得了良好的社会效益及效益。其应用优势主要体现在:(1)节约材料和劳动力,减少建筑垃圾;(2)装配式构件采用工厂机械化生产制作,降低人工操作误差,提升施工质量;(3)缩短总工期,减少项目临设及机械投入;(4)施工难度不大,工艺质量易于控制,成型效果好。