高压互感器自动化检测系统关键设备设计与实现

穆小星,陈 刚,郭家豪,欧阳曾恺,田正其

(1.国网江苏营销服务中心,江苏 南京210019; 2.国家电网公司电能计量重点实验室,江苏 南京 210019)

0 引言

电力互感器是将电网一次高电压、大电流变为低电压、小电流并实现电气绝缘隔离的重要电气测量设备,对电网安全经济运行与贸易公平结算至关重要,故被列为国家强制性检定计量器具。在产品出厂、安装投运前、例行检修期都需要检测,以确保其可靠性、准确性。随着电力与国民经济的发展,互感器需求与日俱增,检测工作异常繁重。目前,高压互感器检测普遍采用原始的人工作业方式,电气接线、试验操作等都通过手工方式完成。该方式操作复杂,检测效率低,易出错,安全风险大,劳动成本高;测试数据受人员、检测条件影响大。为此,无论生产商或电力用户,都在积极寻求高压互感器自动化检测手段。

目前,对于低压互感器,许多电力检测机构或企业都陆续建立了自动化检测流水线[1-2]。但对于高压互感器,由于其体积大、品规杂、试验电压高,实现自动化检测存在诸多技术困难。尤其对于电气接线自动化,由于其品规多而杂、外形及接线端子型式千差万别而成为自动化检测的难题。为此,开展高压互感器自动检测关键技术研究,研发自动接线关键设备,进行检测流水线的优化设计,从而建立相应自动化检测系统(流水线),对缓解当前高压互感器检测矛盾具有重要意义。

高压互感器自动检测系统应能实现6~35 kV互感器的自动检测[3]。其基本思路是借鉴低压电流互感器检测系统。两者的工件物流输送及检测流程基本相同,区别主要在于试验装备、工装托盘、自动接线方式等方面。

1 自动化检测系统工装托盘设计

互感器工装托盘是互感器物流承载的基本装置。由于高压互感器质量重、外形差异大,不宜采用机械手或机器人搬运,在上流水线、检测、入库及后续仓储等各个环节,应实现托盘与互感器全程一体化,避免互感器接驳。

托盘大小应与目前标准化输送机、流水线标准化周转箱尺寸相协调;托盘应能适应多种互感器,具有一定通用性。托盘外型尺寸参照现用周转箱尺寸。互感器及其托盘结构如图1所示。其采用POM材质制作主框架与金属托板相结合的结构。每个托盘上可放置2只10 kV或1只35 kV互感器。

图1 互感器及其托盘结构示意图Fig.1 Schematic of transformer and its tray structure

托盘不仅是互感器载体,同时也是互感器检测接线的定位装置。为适应不同规格互感器,托盘上设计定位“台阶”,以实现互感器的定位约束。可以通过不同“台阶”实现同类型、不同型式的互感器的定位。

2 互感器自动接线装置设计

互感器型式标准化是实现自动化、流水线检测的基本措施。为此,通过互感器型式及端子标准化、系列化,最大程度统一互感器型式结构。对标准化互感器,采用记忆式自动定位技术,通过三维机械手模拟人工接线。该方案可提高接线效率、降低设备成本,更加适合流水线作业;而对于无法统一的非标互感器,则运用视觉定位与多维感知技术,通过智能机器人模拟人工接线,实现互感器检测柔性自动接线。

2.1 机器人自动接线装置设计

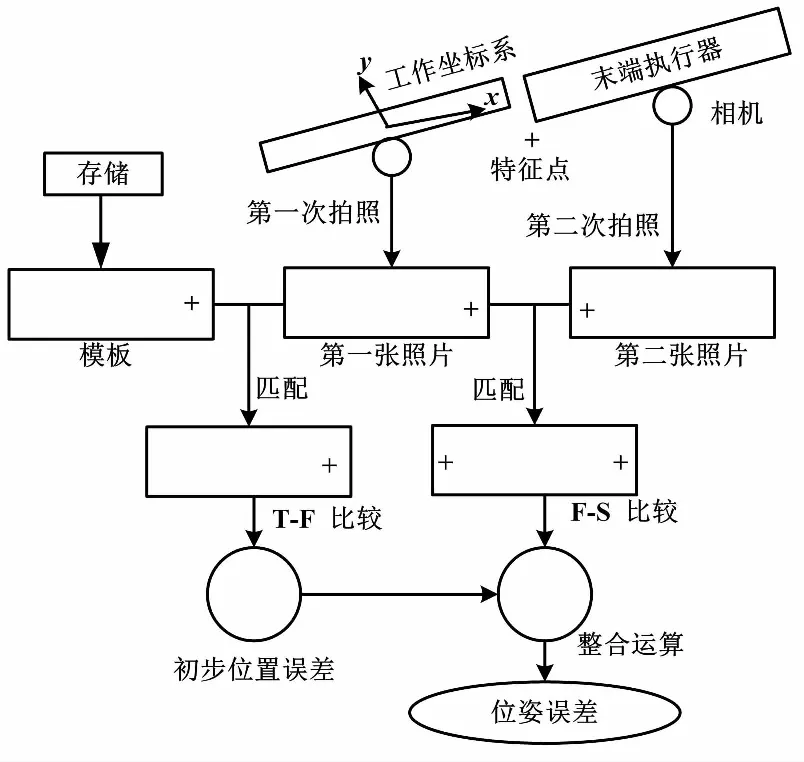

2.1.1 机器视觉定位系统

为解决非标互感器自动接线难题,通过开展互感器机器视觉定位技术研究,提出了一种移动工业机器人单点多视角机器视觉定位技术。通过对非标互感器外观形态、端子接触面等进行数学建模,利用高压互感器端子与器身明显分割线及外形尺寸、互感器参数等信息,采用边缘检测方法,借助曲线拟合技术,实现对端子的准确、高效定位。该技术可确保对各种类型高压互感器一次端子准确、快速定位,定位精度达±0.5 mm,可大大提高机器接线成功率。

视觉定位原理如图2所示。

图2 视觉定位原理图Fig.2 Visual positioning principle

根据示教拍摄包含互感器特征点的模板图片被保存在存储器中。定位时,视觉定位组件对目标点拍摄相应部位图片,与模板图片匹配比较得到X和Y方向的位置初步误差;再在X、Y、Z轴中的至少一个方向上发生位移,对互感器端子部位进行拍照。与第一次所摄图片进行匹配比较,通过对应实际距离水平和垂直方向的像素点数及图像中特征点偏移的相对关系,用定位算法不断调整机器人接线夹位姿偏差,补偿由互感器位置或者外界其他不确定因素带来的端子位置微小变化[4]。

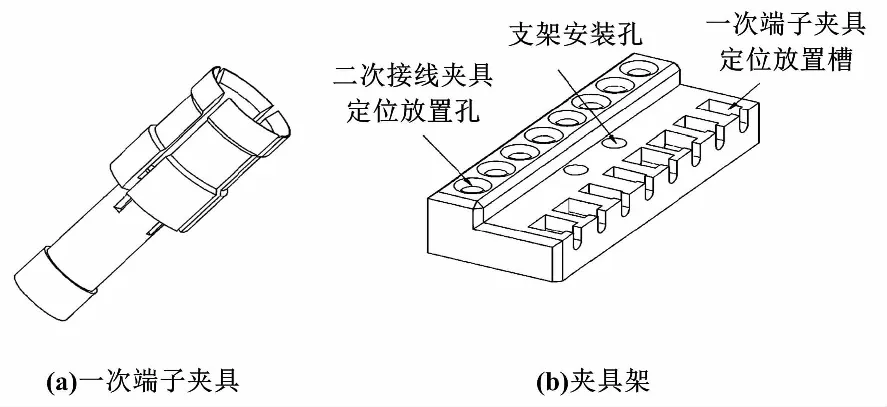

2.1.2 接线夹具组件

针对高压互感器一次接线端子型式、规格的多样化,为减少接线复杂度,提出一种标准化夹具理念,设计一套系列化标准接线装置。夹具组件结构如图3所示。

图3 夹具组件结构示意图Fig.3 Schematic of fixture assembly structure

夹具组件包括夹具及夹具架[5]。一次接线夹具为独立的接插件型式,一端为与互感器端子形状兼容的内含高弹性夹具触片弹性插孔,与一次端子连接;另一端为可与香蕉插头匹配的标准测试孔,与测试线插头实现插拔式连接。夹具触片具有良好的导电性、高弹性及抗变形能力,可避免电接触不良产生的放电问题,保障检测安全性。通过接线夹具标准化、系列化,非标互感器可实现高效率自动插线。

夹具架用作接线夹具的容纳装置,固定于检测装置附近。结构包括一次接线夹具放置槽、二次接线夹具放置孔,分别用于放置一、二次接线夹具,同时可以矫正夹具触片多次使用后的变形。因一次夹具为系列化标准件,其放置槽模具形状大小并不相同。二次接线夹具与一次接线夹具类同,因互感器二次接线螺丝尺寸相同、接线规格固定,故与测试线直接连接。考虑到感器绕组数量,夹具架设置8个内径相等的圆孔,其尺寸与二次接线夹具外径一致。

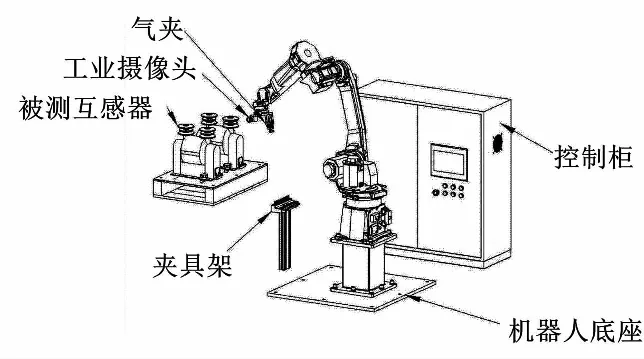

2.1.3 自动接线机器人

自动接线机器人结构如图4所示。其包括机械臂、气夹和视觉定位组件。通过高精度定位识别,可实现对互感器一次端子和二次端子的自动接线操作[6]。

机械臂末端安装有小巧、灵活的气夹,以夹取不同规格的夹具。柔性机械臂在电气自动控制下,通过多自由度移动实现不同方位端子的快速接线。

视觉定位组件包括摄像头、O形光源,实现对互感器端子位置的智能识别,并控制机械臂带动气夹准确找到插入位置,实现高精位接线。摄像头安装于机械臂末端,O形光源位于摄像头上,为摄像头提供恒定光线。

图4 自动接线机器人结构示意图Fig.4 Schematic of automatic wiring robot structure

2.2 三维机械手自动接线装置的设计

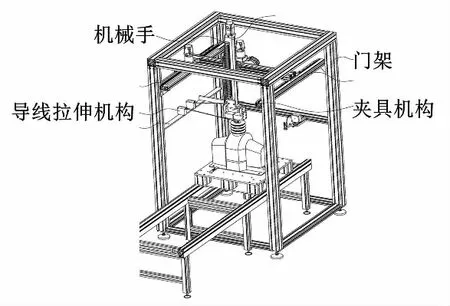

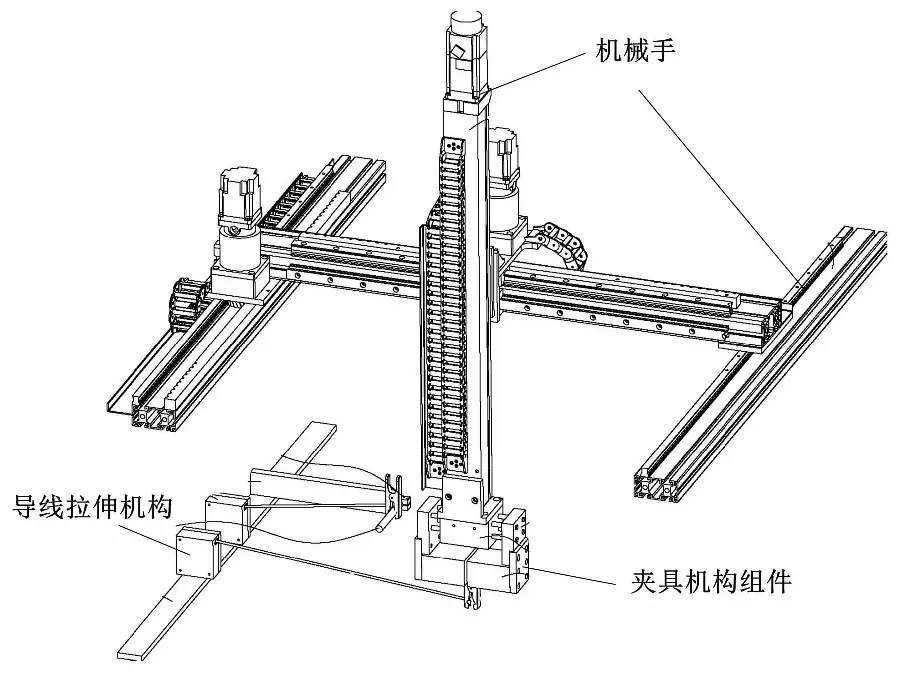

标准化互感器尺寸、端子位置被标准化。为提高效率、降低成本[7],采用记忆式机械自动定位技术,通过门架式三维机械手实现自动接线。机械手通过精密伺服系统快速、高精度定位[8]。图5为三维机械手自动接线装置结构。它包括机架、门架式机械手、夹具机构、高压线拉伸机构。

图5 三维机械手自动接线装置结构示意图Fig.5 Structure of three-dimensional manipulator automatic wiring device

机械手及夹具、导线拉伸机构如图6所示。

图6 机械手及夹具、导线拉伸机构示意图Fig.6 Manipulator,clamp and wire stretching mechanism

夹具机构位于机械手下端,它包括气缸、夹具模块、金属接线夹。气缸固定于机械手移动臂上,两块夹具模块固定于气缸两侧的活塞杆组成活动夹具。接线夹尾部与两块夹具模块内壁凹槽配合,并在气缸张合作用力下启闭。

高压线拉伸机构包括绝缘固定板、弹性卷线盒、线夹杆等部件。弹性卷线盒内有转轴、转子、弹簧机构等。线体拉伸过程中,线盒内转轴转动,盒内弹簧提供反向动力,确保电线始终处于拉伸状态。线夹杆用于平时存放高压线夹,在完成接线机械时,将接线夹夹在线夹杆上。设置两个卷线盒,以满足电压电位加电需要。

试验前,金属线夹存放在线夹存放位,其尾端高压线通过导线拉伸机构连接到信号源端。试验时,通过机械手夹具机构将接线夹夹至互感器端子。在移动过程中,高压导线通过拉伸机构终保持张紧状态,从而与机架保持一定的安全距离。

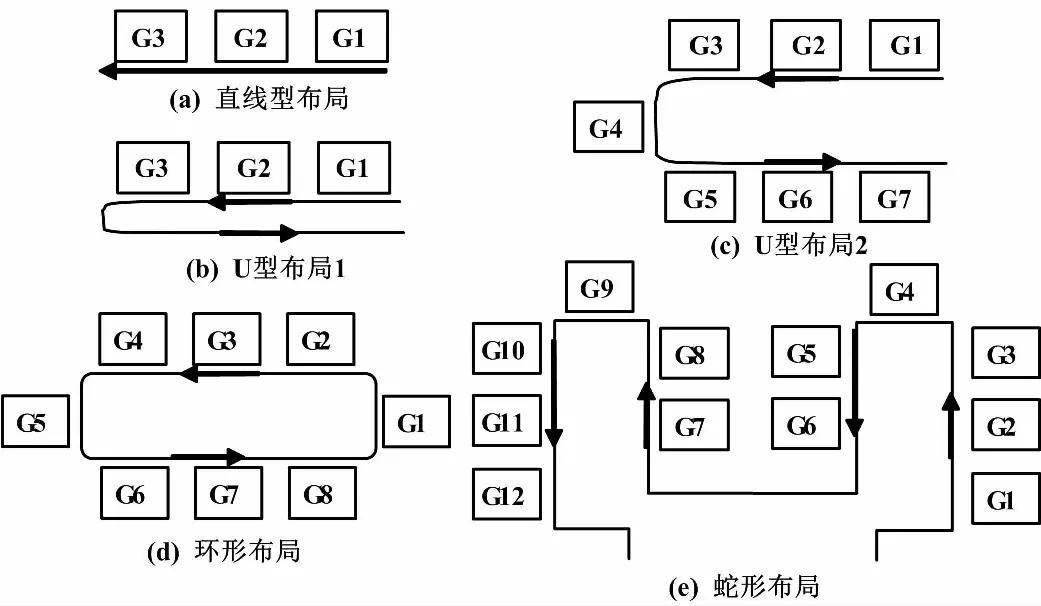

3 互感器自动检测流水线布局优化设计

工业流水线布局的形式根据设备布局形状可以分为四种基本型式:①直线型布局;②U型布局;③环型布局;④蛇型布局。流水线布局基本方案如图7所示。

图7 流水线布局基本方案Fig.7 Basic scheme of assembly line layout

图7中,G代表设备或放置设备的位置。前3种型式适用于多支线多单元组合流水线,最后一种型式选用单一单元,一般为小批量产品流水线。

U型、环型布局与直线型布局相比,工件入口和出口在同一位置,工位设备按照工序的顺序紧密排列在线体的两侧或一侧,布局紧凑,设备容积率低,场地利用率高。而直线型布局工件入口和出口往往相距较远,占线过长,难以形成系统支线,设备巡视比较困难[9-10]。

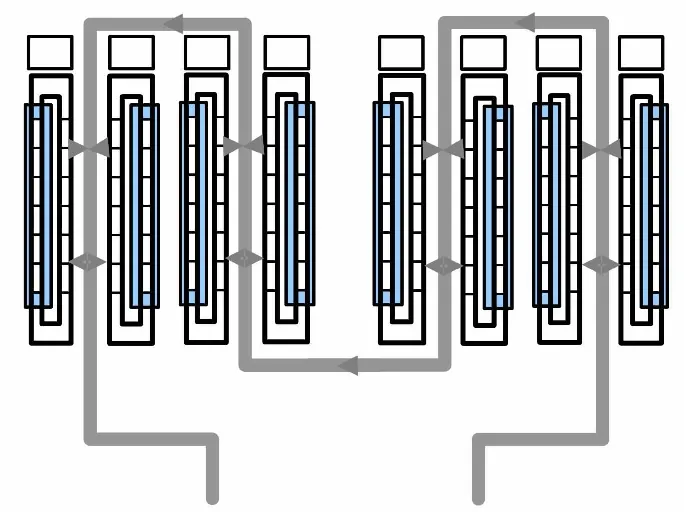

图8为8单元互感器流水优化设计方案。系统采用环型与蛇形组合布局。环型为独立的检测循环流水线单元,检测工位为架空结构,接线装置采用机械手接线装置;试验互感器在其下移动,完成相应检测工序,在每个单元线周围布置相应辅助设备。传输流水线采用蛇型结构,最大化利用场地面积并保持布局的规整、满足物流单向进出需求。8组检测单元设计为2区、每区4组单元,形成高压检测流水线标准化方案,满足不停产检修及模块化运行需求。

图8 8单元互感器流水线优化设计方案Fig.8 Optimization design scheme of 8-unit transformer testing assembly line

4 结论

本研究为满足自动化检测多种方式需求,通过人工智能视觉定位技术、自动化控制体术设计,开发了机器人与机械手自动接线装备,组建了互感器检测流水线。系统运行表明,高压互感器自动接线装备及检测流水线设计合理、运行可靠,解决了高压互感器自动化检测难题,提高了互感器检测效率与可靠性,降低了检测成本,保障了人身与设备及供电安全性。该项目获得多项科技成果奖,并成功应用于多家电网企业、互感器制造企业,取得了良好的经济效益。