基于人机交互的冷库温度指标验证分析系统

/ .张家港市市场监督管理局;.苏州市计量测试院

0 引言

随着社会经济的高速发展,人民生活水平也日益提高,食品和医药安全备受关注,一旦发生质量安全问题,后果不堪设想[1-3]。食品和医药在储藏和运输过程中其品质与所处的温度密切相关,冷库作为一种制冷设备,是储藏和运输食品及医药的关键设备,因此,对冷库温度合理控制的重要性就不言而喻了[4,5]。为此,人们针对冷库温度的理论仿真和实验监测也开展了大量的研究工作[6-11]。

目前,针对从冷库现场检测的温度数据,大多采用人工结合Excel模式对数据进行处理,以验证温度指标是否合理。虽然可以获得温度指标的分析结果,但是效率偏低,特别是在处理大量数据时,人工手段极为繁琐且长时间工作下准确性得不到保障。随着科学技术的发展,计算机已经应用到生活中的各行各业,在数据分析方面有显著优势。在冷库的应用方面,南京航空航天大学的周程[12]基于RFID(Radio Frequency Identification) 和 WSN (Wireless Sensor Network)定位技术建立冷库的温度监控平台,可自动实时监测冷库温度,并给出预警。然而,因缺少配套的后处理软件系统对采集的温度数据进行分析而没有得到广泛应用。山西大学的张军[13]设计出一套冷库温度监测与信息管理系统,能够准确测量冷库中每个测点的实时温度并予以图表显示,且可对异常情况进行报警处理。此外,基于串口通信可在信息管理系统中读取历史温度记录数据,实现数据的对比分析,显著提高了验证效率。需要指出的是,该系统设备复杂且功耗大,仍未能得到广泛应用。

综上所述,目前多数工作致力于冷库温度的监测,但是在数据智能化分析、人机交互式绘图分析以及温度场呈现等方面仍有待完善。因此,有必要开发出一套个性化、简便式、可实现人机交互的冷库温度指标验证分析系统。

1 系统的设计

1.1 设计思路

系统由硬件与软件两部分组成,其中硬件部分负责采集、记录和存储测点的时间和温度数据,软件部分负责对数据的处理、分析可视化和报告的生成。两者结合工作,最终得到验证结论和报告。硬件部分主要为无线温湿度记录器,可全面准确地测量验证对象的测点时间、温湿度等参数,并由温湿度记录器记录数据再导入计算机。软件基于C++程序设计语言开发,通过与SQlite数据库的数据交互完成数据的储存和分析,从而实现各项性能分析与总结功能。

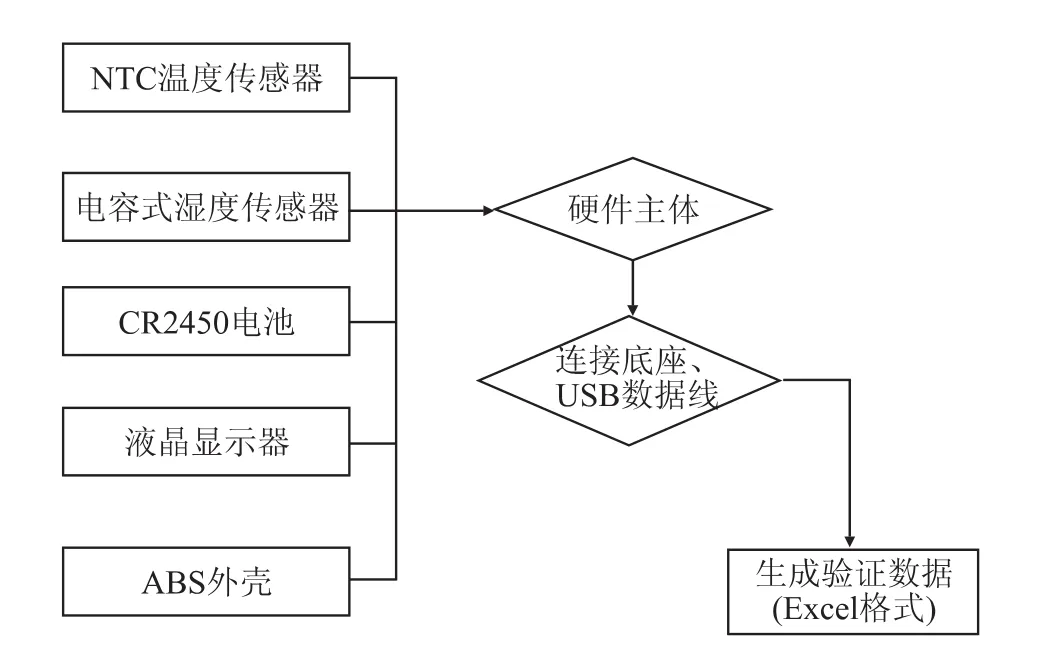

1.2 硬件

硬件模块是型号为EBI 20-TH1的温湿度记录器,组成部分及导出数据如图1所示。该硬件模块由NTC温度传感器、电容式湿度传感器、CR2450纽扣锂电池(3 V)、液晶显示器、ABS外壳组成,记录间隔可在1 min~24 h自由设定,温度湿度交替显示,且可以通过连接底座、USB数据线配合主机上Winlog.basic软件导出记录数据。

温湿度记录器的测量范围为温度:-30~70 ℃,湿度:(0~100)% RH,导出的数据类型要求后缀名为“.xls”或“.xlsx”。 测试时将温湿度记录器放置于各测点,记录器会测量该测点的时间和温湿度数据,记录上述数据并存储下来,在测试结束后可通过软件导出数据。

图1 硬件组成及数据导出

1.3 软件

软件基于C++程序设计语言开发,通过系统内建的SQLite数据库将硬件设备采集的数据进行存储、显示及分析。基于数据库中的数据,可实现冷库各测点温度随时间变化的图表显示、冷库三维图的绘制、标准偏差等指标的计算与分析、冷库空间内温度场(温度云图)的呈现和自动导出报表等多项功能。

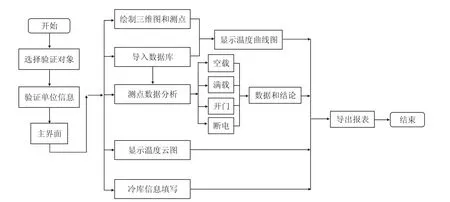

1.3.1 软件流程与功能

图2为软件流程图,启动软件后,用户选择冷库为验证对象,然后填入验证单位的相关信息,之后就会呈现出系统的主界面。在主界面上,可以完成冷库基本信息录入、三维图和测点的绘制、数据库的导入、数据分析、温度曲线图和温度云图的绘制等功能。在导入数据库以及测点绘制完成后,系统会自动记录测点数量,并可将测点温度数据以图表的形式呈现。在完成绘图的相关操作后,系统在测点数据分析界面会分别对冷库各运行状态(空载、满载、开门和断电)下各测点数据进行相关指标分析,并自动生成验证结论。最后,用户可以将图像、冷库和测点信息、传感器信息、处理后的数据和验证结论一并自动导出到检测报表。

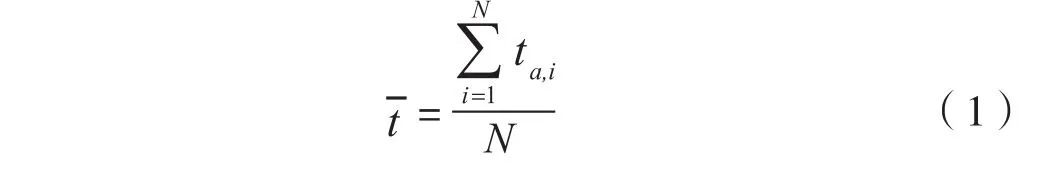

1.3.2 计算依据

本系统中的计算公式按照GB/T 34399-2017的测量计算要求[14]。

ta,i—— 第a个测点第i次测得的温度,℃;

N—— 测量次数

2)波动度Δtf

式中:Δtf—— 波动度,℃;

tmax—— 测点温度最大值,℃;

tmin—— 测点温度最小值,℃

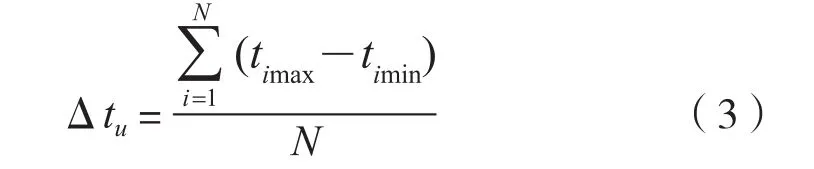

3)温度均匀度Δtu

式中:Δtu—— 温度均匀度,℃;

timax—— 各测点在第i次测得的最高温度,℃;

timin—— 各测点在第i次测得的最低温度,℃

图2 软件流程

4)测量不确定度

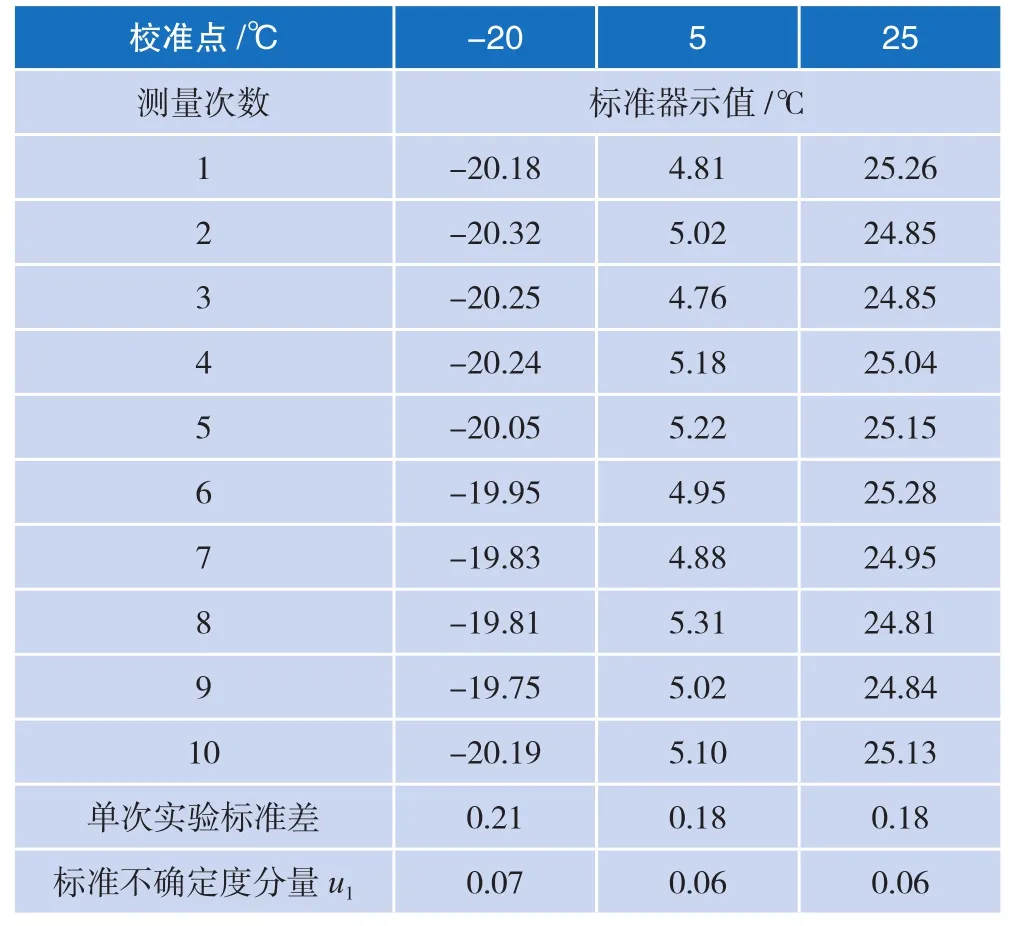

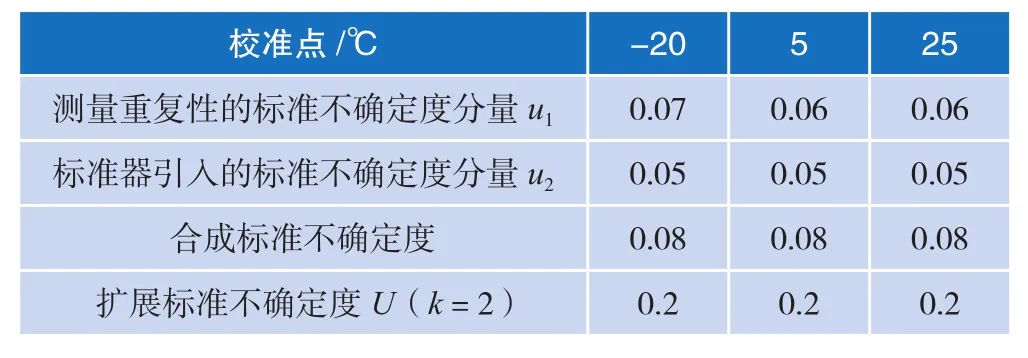

(1)由测量重复性引入的不确定度分量u1见表1。

表1 由测量重复性引入的不确定度分量u1

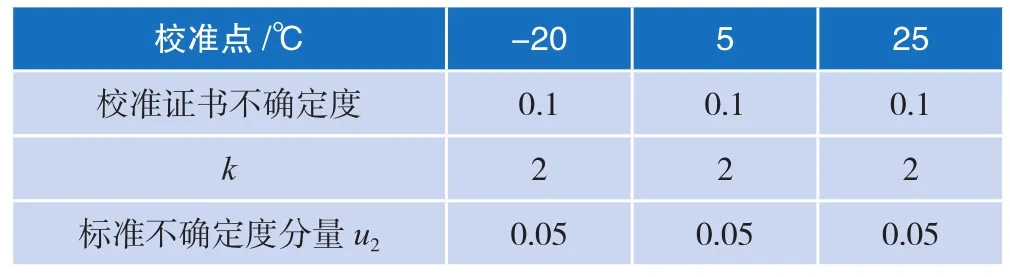

(2)由标准器引入的不确定度分量u2见表2。

表2 由标准器引入的不确定度分量u2

(3)合成不确定度见表3。

表3 合成不确定度

2 系统的应用效果

2.1 数据库的导入

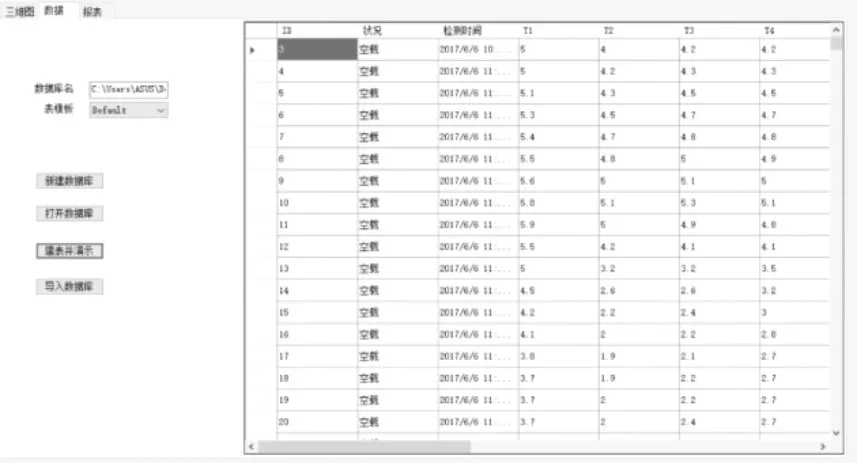

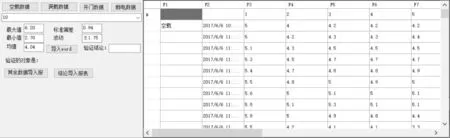

启动软件,打开主界面后,点击数据选项卡,用户可以选择打开系统自带的数据库文件或者新建数据库文件,用内建的SQLite数据库建表并导入Excel数据。如图3所示,在界面上可以清楚地看到各测点的编号、状态、检测时间以及温度数据。

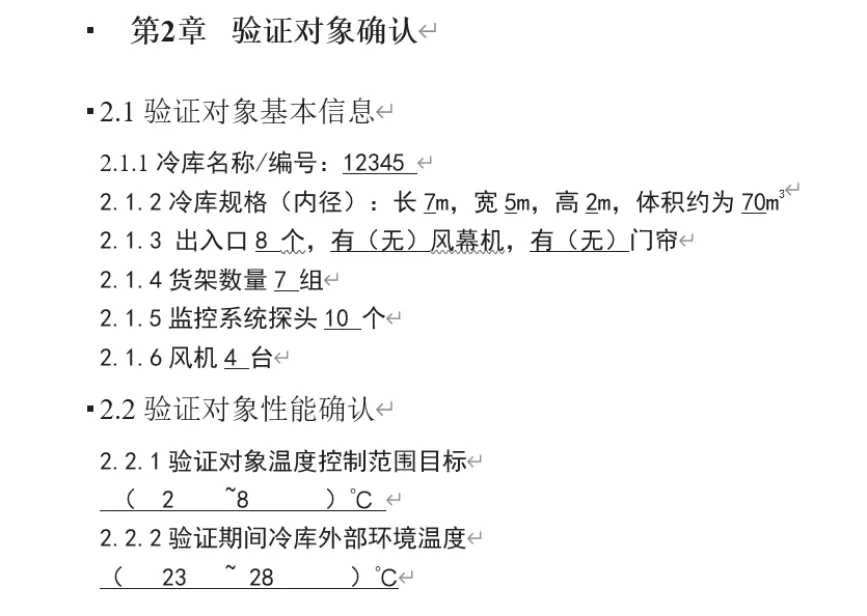

2.2 冷库基本信息填写

图4为冷库基本信息填写界面,用户手动输入相关信息后,点击确认按钮,系统将内容自动填写到报表中,基本信息包括冷库的尺寸、货架数量、监控探头和风机情况等,其中报表模板在一开始选定冷库作为验证对象的同时就已被设置为冷库模板。其填写原理是系统在报表中搜索关键字符,在字符后挖取文本范围,最后将填写的信息插入到挖取的范围中,通过此方法可以实现数据在Word报告中高效快捷地录入,最终填写效果如图5所示。

图3 数据库导入

图4 冷库信息填写

图5 信息填写效果

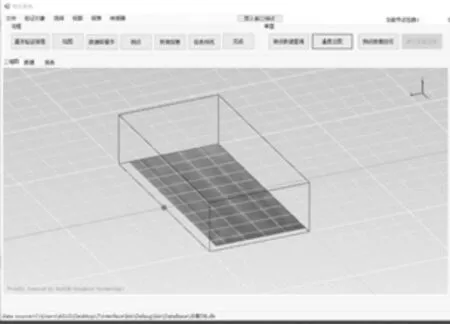

2.3 三维图和测点绘制

在系统主界面,点击绘图按钮即可手动绘制冷库三维示意图和测点。考虑到操作简易性以及图像的清晰呈现,系统采用AnyCAD三维控件。该控件的优点是增强了用户和绘制对象间的交互性,可实现人机交互的绘图功能。其中,Scene Node是显示引擎的核心对象之一,为方便用户操作,系统提供了一些基本的几何体样式,用户只需输入目标的几何参数,就能创建一个挂接在Scene Node上的Topo Shape对象。此外,用户通过Scene Node类的ID属性赋予测点指针索引,据此系统可自动记录下测点信息并将它和数据库数据关联,以此实现温度云图的绘制。图6给出了绘制的冷库三维示意图,绘制完成后,用户能够全方位移动、放大、缩小示意图,且可调整示意图的尺寸,满足用户的个性化需求。此外,当赋予测点温度数据后,可以对示意图进行温度场的渲染,系统可自动模拟出冷库的温度云图,如图6所示。在此基础上,可以直观判断冷库温度分布的均匀性,方便用户监测分析冷库的状态,并提高温度指标验证分析的效率。

2.4 测点数据分析

图6 三维图和温度云图

图7 为数据分析界面,从数据库调取数据后,根据GB/T 34399-2017中相应的计算公式,系统通过for循环分别计算出冷库四种运行状态下各测点的最大值、最小值、平均值、标准偏差和波动度,并将它们存放在数组中,之后遍历数组中数据,将相关指标和国标中的验证标准进行比对,最终得出验证结论。从图7的检测数据可以看出,空载状态下测点10的温度均值为4.04 ℃,标准偏差为0.94 ℃,温度指标在合理范围之内。

图7 测点数据分析

2.5 温度曲线图

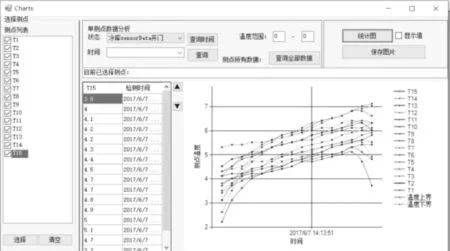

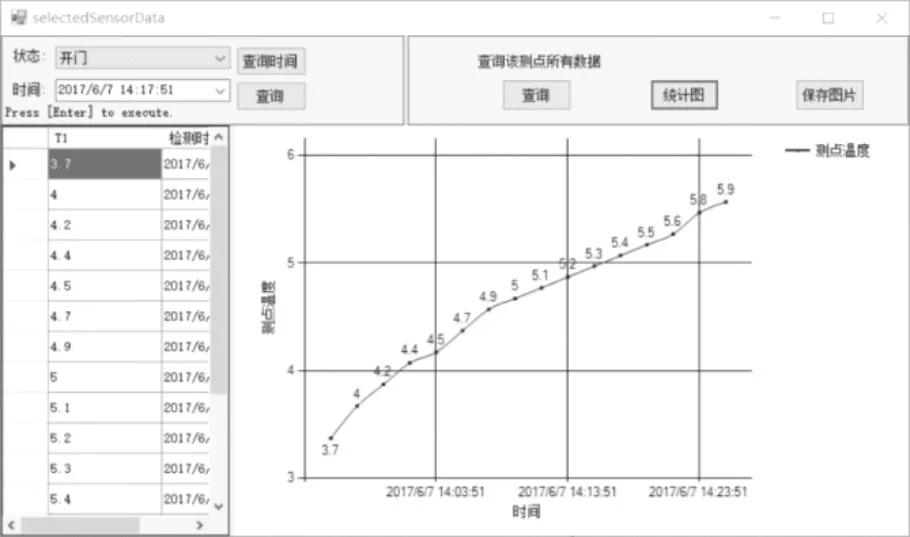

图8 为所有测点温度随时间变化曲线图,便于各测点之间的对比,从而直观地判断出冷库在开门、断电、空载和满载各种状态下的温度异常的测点位置。从图8可以看出,绝大部分测点在整个测试过程中温度基本保持一致,仅少数测点的温度曲线出现分离现象,结合图7单测点的数据分析结果,即可快速判断温度均匀性是否满足要求。图9为单个测点温度随时间变化曲线图,便于捕捉到温度异常的测点位置,从而快速定位在何种运行状态下哪个时间点温度超标。通过整体与局部相结合,验证结果明确清晰,方便可靠。

3 结语

本文主要阐述了基于人机交互的冷库温度指标验证分析系统,以计算机验证代替传统的人工验证为设计初衷,实现了冷库三维图人机交互绘制、数据智能分析、温度曲线图和温度云图呈现等特色,有效提升了温度指标的验证效率和准确性。同时,个性化的图像功能赋予了系统化繁为简,化抽象为具象的能力。该系统运行稳定,在处理大量数据方面具有显著优势,验证结果准确可靠,在冷库温度指标验证分析方面具有广泛应用前景。

图8 所有测点温度曲线

图9 单个测点温度曲线