焦化厂蒸氨节能工艺的研究

吴 玲

(山西焦煤集团五麟煤焦开发有限责任公司,山西 汾阳 032200)

引 言

煤炭焦化行业作为煤炭加工的一个程序,在高温蒸馏的作用下煤炭中的氨、氢等元素合成氨随着荒煤气排放出来。含氨气的荒煤气经冷凝鼓风流程后,其中的氨气与冷凝过程中的水分子形成冷凝氨水。冷凝氨水有两部分的用途,一部分用于循环再利用对焦炉煤气的冷却处理,称为循环氨水;另一部分作为废水排放。其中,作为废水排放的氨水含有NH3、H2S、CO2和HCN,无法直接生化处理,对环境污染严重[1]。而当前所采用的蒸氨工艺处理含氨废水存在耗能大、成本高等问题。因此,需对焦化厂排放含氨废水的蒸氨工艺进行节能优化。

1 蒸氨工艺理论分析

蒸氨工艺的主要目的是将废水中的氨通过蒸馏的方法将其中游离的氨转移到蒸汽中,进而实现对废水中氨氮的脱除处理。蒸氨工艺包括两个步骤,分别为铵盐的转化和氨的传质。

1.1 铵盐的转化理论

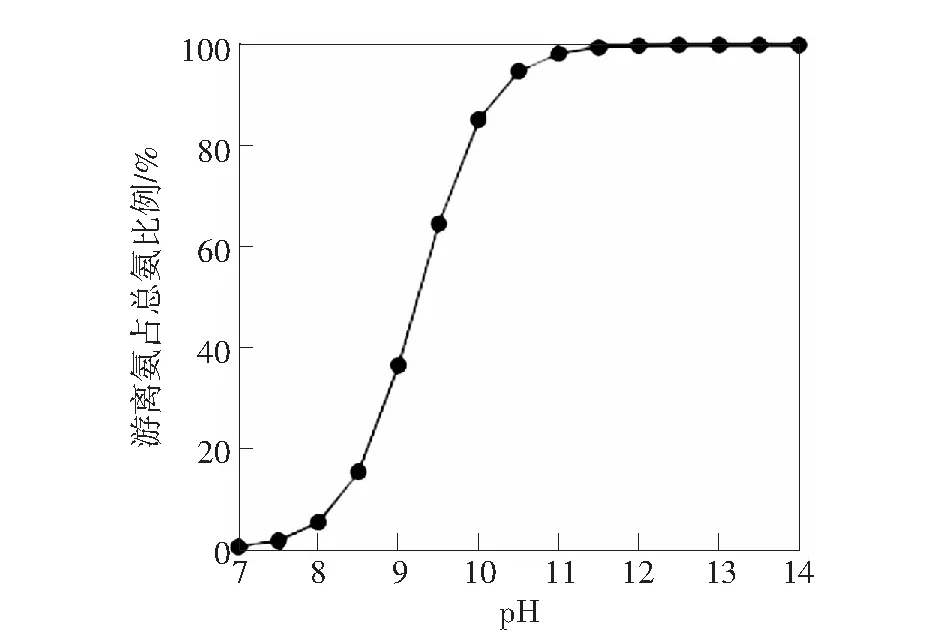

在实际蒸氨工艺操作中,通常向含氨废水中加入一定量的碱性氢氧化钠实现将固定氨到游离氨的转化[2]。当反应温度为25 ℃时,游离氨在含氨废水中的比例与pH值变化规律如图1所示。

图1 含氨废水中游离氨的比例随pH值的变化规律

如图1所示,当pH在11左右时,实现了固定氨到游离氨的全部转化。

1.2 氨的传质过程

蒸氨法的实质就是在碱性气相介质的作用下,将含氨废水中的液相氨转化为气相,从而达到降低含氨废水中氨氮浓度的目的。从而在转化过程中存在气体和液体的传质现象。目前,可应用于液氨到气氨转化的传质理论包括有双膜理论、渗透论、表面更新论等。在实际生产中,通常基于双膜理论实现液氨到气氨的转化,包括有分子扩散和涡流扩散[3]。

其中,分子扩散为当废水中游离氨的浓度较高时,会从废水表面溢出,而且随着温度的升高所溢出的游离氨越多,从而实现了水和氨的分离。涡流扩散为在蒸氨过程中,游离氨以气泡的形式在废水中上升,形成液面的流动。

因此,蒸氨工艺中氨的传质需考虑分子扩散和涡流扩散的影响因素。

2 蒸氨工艺研究

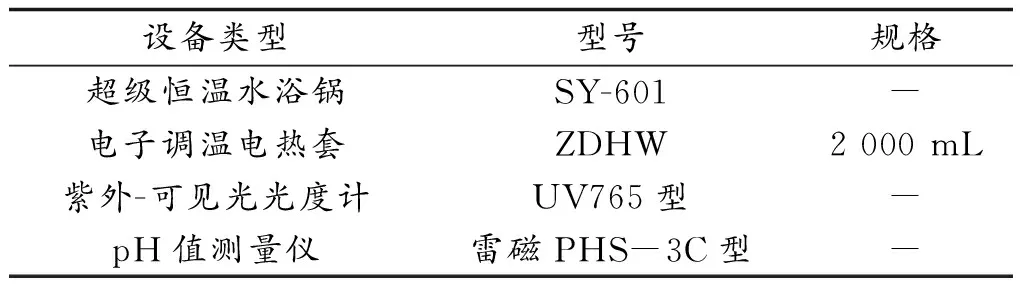

间歇蒸馏操作作为蒸氨工艺中相对简单的环节,其传质过程稳定,所需设备也简单。本节对间歇蒸试验的工艺特征进行研究[4]。本次试验采用试验水和模拟水进行对比。其中,试验水为含氨废水,模拟水为加入一定量的NH4Cl,调制为3 500 mg/L的试验水。本次试验,加入不等量固态NaOH实现分析在不同pH值下的游离氨的转化效率。本次试验所采用设备如表1所示。

表1 间歇蒸氨试验设备

试验方法:将1 L模拟氨水进行加热处理,待液体沸腾后,分别在沸腾后的0、5、10、15、20、30、40、50 min的时刻取10 mL的液体并置于密闭瓶中。对比采样前、后反应器的质量,并对密闭瓶中液体冷却至室温后的氨氮浓度和pH值进行测定。

经上述试验操作可得如下结论:

1) 当废水中总氨浓度一定时,随着pH值的升高,对含氨废水中的除氨效率越大,且除氨效率最佳pH值为11。

2) 含氨废水中除氨率随着废水蒸发量的增加而增加,但其增长速度不断减小。当蒸发量小于100 g时,除氨效率增长效果显著。当蒸发量大于100 g时除氨效率增长缓慢甚至区域平稳是由于传质速度下降所导致的。

3 蒸氨工艺的节能设计和效果验证

经实验研究可知,在实际蒸氨过程中,由于游离氨的不断分离导致废水中氨的浓度降低,进而使得氨的传质速度降低。为了保证氨的传质效率,常通过增大蒸汽量保证出水氨氮的浓度满足要求,进而增大能量的消耗。因此,可通过减少含氨废水在低浓度段蒸汽时的能耗实现节能生产。故,将吹脱法应用于处理低浓度的含氨废水[5]。

3.1 吹脱法研究

吹脱法的试验装置与蒸氨装置相类似,其主要包含有模拟氨水的升温系统和吹脱系统。吹脱试验装置如图2所示。

结合理论分析和试验经验的基础,得出吹脱试验的最佳参数。其中,要求蒸氨塔的进水温度不得小于90 ℃;综合分析吹脱效果及成本,将进水pH值控制在14左右,将蒸氨进水的pH值控制在11.2左右;将吹脱过程中气液比控制在2 000。

图2 吹脱试验装置示意图

3.2 蒸氨-吹脱节能工艺的设计

吹脱工艺作为当前解决耗能大的问题,设计如图3所示的蒸氨工艺与吹脱工艺相结合的工艺流程图。

图3 蒸氨-吹脱工艺流程示意图

如图3所示,蒸氨-吹脱工艺主要包含有加碱、换热、蒸氨、吹脱以及吸收5个步骤。其中,加碱的主要作用为通过NaOH实现对含氨废水pH值的调节;换热的主要作用是将低浓度、高温度的蒸氨废水采用换热器将其温度控制在75 ℃左右;蒸氨为对换热后的含氨废水进行蒸馏操作,实现游离氨的从废水中的分离;吹脱的作用为低浓度含氨废水通过吹脱塔将其浓度达到目标浓度;吸收的作用为将排放出的氨气采用稀硫酸进行吸收净化,并对塔底排出的硫酸铵溶液进行回收利用。

3.3 蒸氨-吹脱节能效果验证

为验证蒸氨-吹脱工艺的节能效果,在实验室中对蒸氨-吹脱工艺和蒸氨工艺的耗能进行对比分析。本次试验设定:废水中所含氨的质量浓度为3 500 mg/L;进水流量为150 g/min,要求处理后所排出废水中氨的质量浓度小于200 mg/L。试验对比结果如表2所示:

表2 蒸氨-吹脱工艺与蒸氨工艺的耗能对比

如表2所示,基于蒸氨-吹脱工艺不仅可降低出水中氨的浓度,还能够降低处理每吨氨水时消耗蒸汽的量,具体数值为49 kg。按照每吨水蒸气的价格为100元,即每处理1 t氨水,可节约费用为4.9元。

某焦化厂每年所产氨水的总量为100万t。则,采用蒸氨-吹脱工艺后每年可节约费用为4.9元/t×100万t=490万元。

4 结语

焦化作为对煤炭处理的一个生产环节,在处理煤炭过程中会产生一定量的氨水,氨水由于其所含物质的复杂性,无法对其进行生化处理,导致其中所含的氨造成对环境的严重污染。而在日常对含氨废水的处理需消耗大量的电能。结合理论分析和试验的思路可知,蒸氨-吹脱工艺能够达到对除氨工作的节能生产,且每处理1 t氨水可节约费用为4.9元。