西门子WINCC与施耐德控制器配合的FMCS系统

何 欣,张立达,田庆伟,陈 兵,张增雨,主子藤,赵 毓

(1.山西潞安太阳能科技有限责任公司,山西 长治 046000 2. 顿汉布什(中国)工业有限公司,山东 烟台 264010;3.江苏中电创新环境科技有限公司,江苏 苏州 215001)

引 言

潞安太阳能科技有限责任公司致力于太阳能发电的研究,是一家集电池、组件、光伏发电为一体的太阳能科技产业公司,涉及的生产工艺包括电池片制造工艺、组件装配工艺及光伏发电站建设等。其主要生产过程包括硅片表面制绒、磷扩散及表面选择性腐蚀、SiN化学沉积、硅片表面印刷及烧结、串焊、层叠、层压、接线、测试等。在生产的过程中,厂房温度、洁净度必须达到规定的标准,如洁净度必须达到十万级以上,才能满足生产条件,洁净度和温度对提高电池片转换率有着至关重要的作用,这就要求暖通系统(MAU、RAU、冷却水系统、热水系统)必须有精确的控制,才能达到生产工艺的需求。公司新建2GW厂房为最新太阳能电池片PERC工艺生产车间,对暖通系统要求更为严格,精确的、稳定的控制系统不但能保证车间生产工艺的需求,减少运行成本同时便于人员操作[1]。

1 项目规划

太阳能电池片生产厂房FMCS(facility monitoring control system厂务监控系统)规划实施。将空调系统、水系统、废气处理系统、压缩空气系统全部加入智能化监视控制。其中,MAU、RAU、热水泵、冷却水泵、热排风、酸碱排风、硅烷排风、有机排风等设备做到远程自动启停、调节阀门开度、压力等,从而实现温度、湿度、压力自动调节;冷冻机、空压机、干燥机等大型设备读取系统运行参数,显示故障报警等,运行人员根据整体系统运行需求设定参数。项目的实施实现了生产厂房温度、湿度的精确控制,同时,优化的自动化控制系统很大降低了电能的消耗,便于运行人员操作,也降低了劳动强度。

2 项目设计

经过调研对比,最终选取施耐德MT580双冗余热备链路环网控制系统,即,在主PLC运行故障后,备用PLC自动投切运行,采用多模光电转换技术,实现综合控制,具体设计如图1所示。

图1 控制系统图

图1中A1、A2、C1、C1、P为分站点,B为双冗余CPU1、CPU2集中控制点,绿色方块为光电转换器,线条为多模光纤,整个系统覆盖了面积为26 000 m2的厂房,涵盖了温度、湿度、压差的监视控制,设备的启停、运行状态监视、变频器频率监视及调节,实现了整个动力系统的自动化控制。

环网控制系统的优点为任何一路断开后,都不会切断链路,如,A1与P之间的光纤断开后,A1可以从A2的方向连接通信CPU,P可以从C1的方向连接通讯到CPU,采用双冗余CPU1、CPU2的优点为当正在运行的CPU1发生故障后,备用系统自动热备投切,不会影响系统的运行。

3 项目实施

3.1 整理变量表

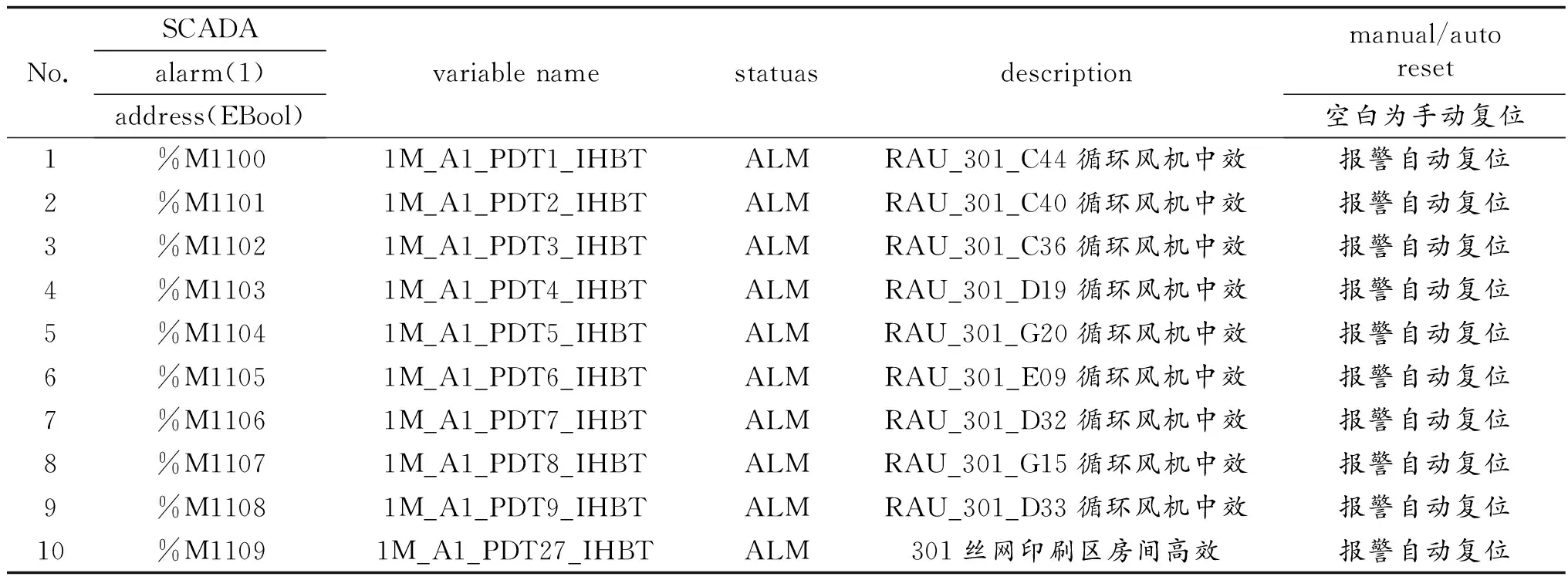

根据现场控制需求,编制数字量输入(DI)、输出点位(DO),模拟量输入(AI)、输出(AI)点位的变量名称,以供在现场接线及程序编写时使用,变量的编写以简单易辨识,与实物名称相对应为原则。部分变量的编制如表1所示。

3.2 绘制图纸及现场接线

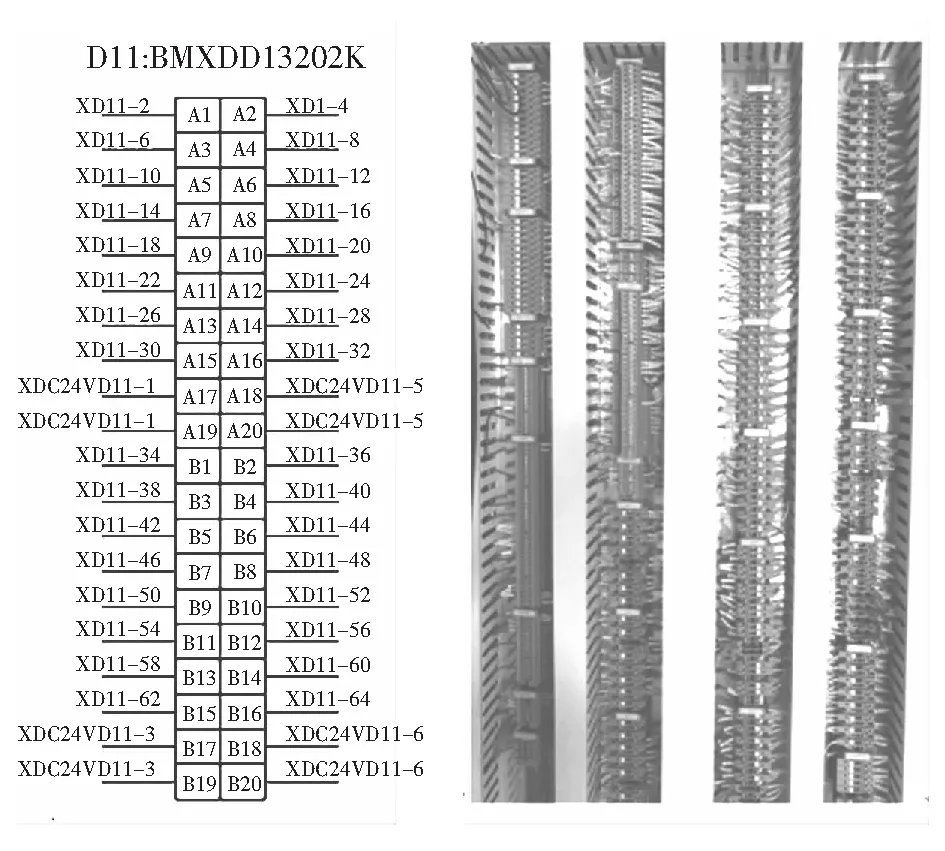

按照设备布局确定控制柜位置,根据生产工艺需求确定现场温湿度传感器及压差传感器等安装的位置,根据传感器、电动阀门的类型确定接线方式为两线制或三线制,绘制出现场接线图,并根据图纸现场接线如图2所示。

表1 变量列表

图2 施工图纸及现场接线

3.3 编写程序

程序的编写以简洁明了、逻辑清晰为原则,根据实际控制需求,MAU、RAU电动阀门以PID控制方式进行调节。空压机冷却水泵、冷却塔风扇等实现互为备用等。

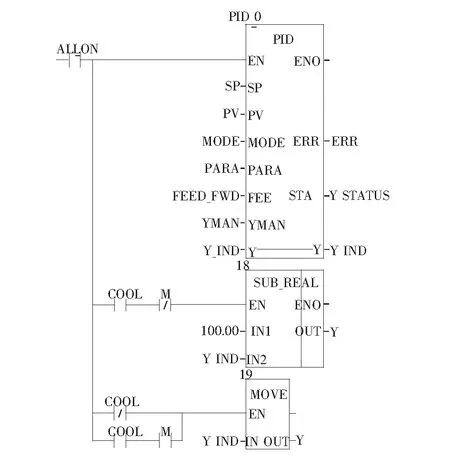

3.3.1 PID控制程序

要求送风温度、车间环境需求温度为控制目标温度,根据温度的变化调整电动阀门的开关来实现温度的控制,PID值经过严格的计算后进行设定,空压机冷却水泵、热水泵实现两用一备或一用两备等互备模式,图3为PID控制程序,其中,SP为目标值,PV为现场实际值,通过SP值与PV值的大小比较来调节OUT-Y的值。

图3 PID控制程序

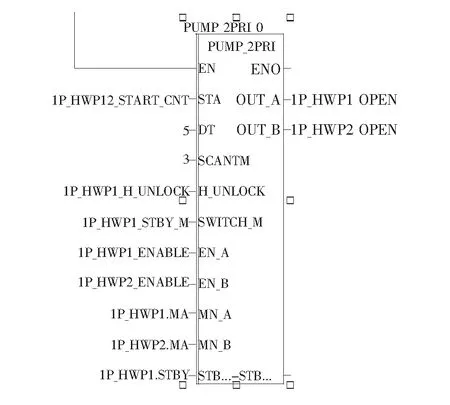

3.3.2 互为备用控制方式

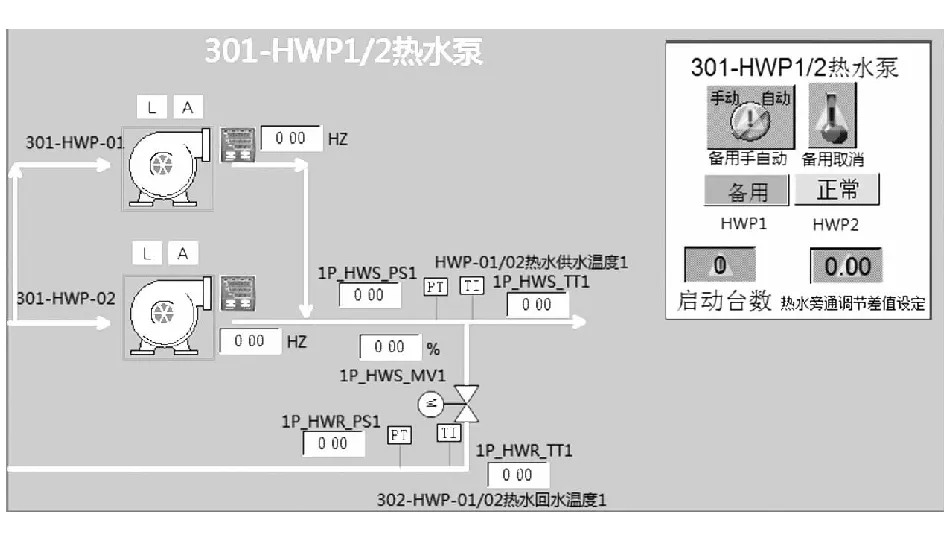

多台电机运行要求实现设定某一台为备用,另一台运行电机故障后备用电机自投,如第72页图4所示,人机界面设定A#泵为备用电机,启动台数设定为1台,现场选择自动状态后,B#电机自动启动,当B#电机故障或正常运行中停机时,A#电机自动启动后投入运行,以块调用的方式更快捷地实现此类控制模式,此设计无缺陷,完全满足现场需求。图5为人机界面,可以选择备用设备编号及启动台数。

图4 两台水泵互为备用控制程序

图5 互为备用人机界面

3.4 Wincc人机交互界面编辑

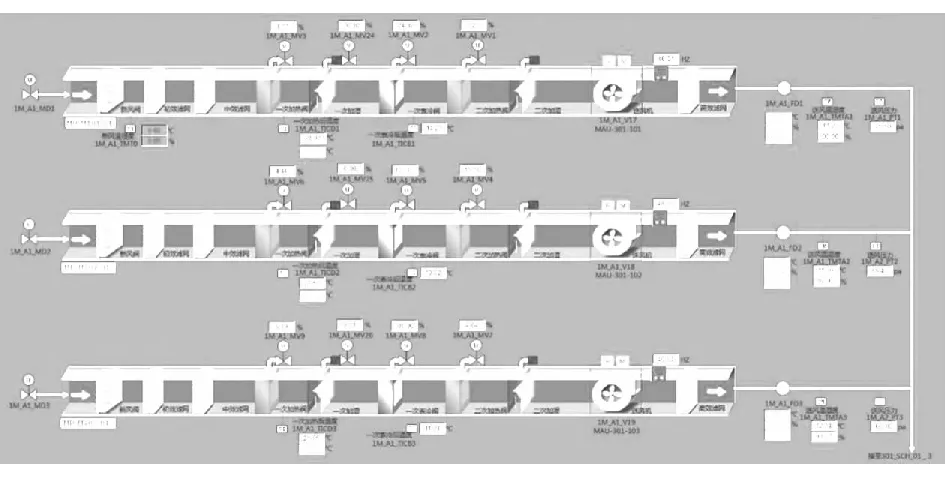

3.4.1 控制设备界面

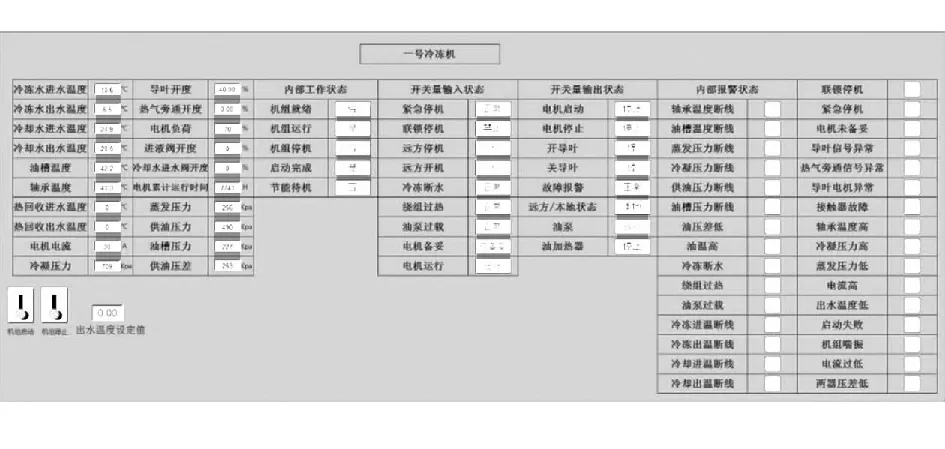

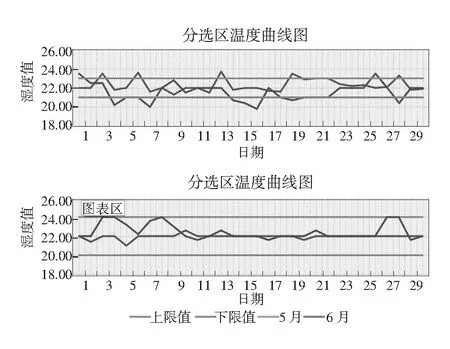

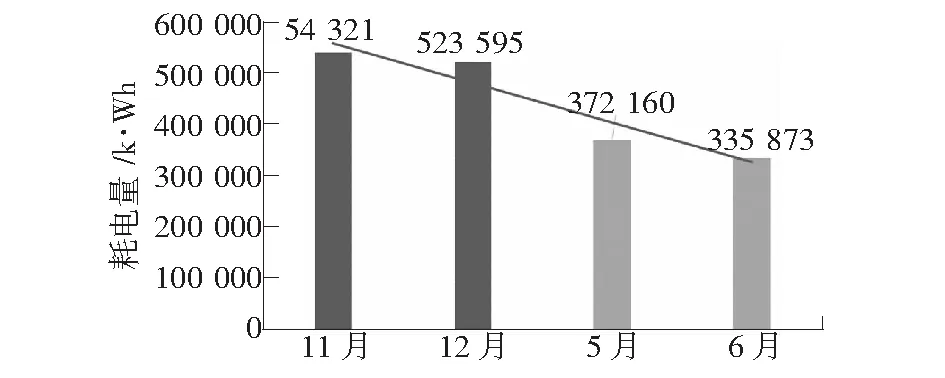

以MAU为例,一次加热后温度控制预热阀的开度,给定一个设定温度,假设为22 ℃,并设定调节死区为±0.5 ℃,当实际温度T>22.5 ℃,预热阀门关闭,当T<21.5 ℃时,预热阀门打开,当21.5 ℃ 3.4.2 监视设备界面 监视设备主要为有设备厂家完成设备的控制系统和参数设定,此控制系统只借助OPC读取设备自带控制器各项控制参数的实时数据,并在界面上显示出来,报警信息加入到报警系统,故障等情况会第一时间产生报警条,图7为冷冻机组的监视界面,各项运行参数均能读取显示。 图6 MAU设备人机界面 图7 冷冻机监视界面 选取重要的参数加入到报表系统,需要对运行参数进行分析时,可以调取并以Excel形式导出,供技术人员进行数据分析和故障排查。如图8为温度报表列表,选取需要导出的参数,选择导出的保存的位置便可以导出各项参数。 图8 报表 本系统采用光电转换模式的以太网通讯方式,通过环形链路,实现双向通讯,提升了工业厂务运行的稳定性和可靠性,并且采用OPC通讯助手,完全实现不同品牌控制器与Wincc软件的通讯问题,本系统实现了AB、施耐德、西门子S7-1200、西门子smart等各品牌PLC模块的通讯,完美实现了工业厂房的FMCS系统集成。 通过一段时间的调试试运行到正式投运,对各项温湿度及电量消耗数据进行采集对比,控制效果非常理想,节能效果明显,完全实现了初步预定的控制目标:温度控制在22(±1) ℃范围内,湿度控制在50%(±10%)的范围内,电量消耗降低15%。具体数据对比如第73页图9所示。 4.1.1 湿度控制效果检查 图9为控制系统投入前、后湿度曲线,北方地区季节湿度严重偏低,但控制系统投运后,湿度不但控制在标准范围内,而且波动很小,完全满足产线需求。 图9 自控系统投入前、后湿度控制曲线对比 4.1.2 温度控制效果检查 图10位控制系统投入前、后温度控制曲线,季节昼夜温差较大,但控制系统投运后,温度控制很准确,严格控制在±1 ℃范围内,波动很小,基本在直线,完全达到控制目标。 图10 自控系统投入前、后温度控制曲线对比 通过对2018年11月、12月与2019年5月、6月份自控系统投入前、后耗电量数据对比,电能节约效果非常显著。 图11为系统投入前、后耗电量数据柱状图,11月、12月份电能消耗平均值为533 423 kW·h,5月、6月电能消耗平均值为354 016.5 kW·h,即每月节约电能消耗94 406.5 kW·h,电能消耗降低了21%,节能效果非常明显。 图11 自控系统投入前、后电能消耗对比 现场电动阀门均为电压型设备,温度、湿度传感器均为电流型设备,同一控制模块内无法做到电压电流信号兼容,经讨论后决定加入电压信号转换器,将电压信号转换为电流信号,实现了无论现场设备为何种信号模式,均可在同一模块内进行控制。 空压机、干燥机等设备使用的AB、西门子smart等控制模块,WINCC直接读取时读不到设备运行参数,借助西门子通讯牵手软件OPC,实现对不同品牌PLC参数的读取,解决了远程监控设备通讯不兼容问题。 巩固措施是将改进的措施落实到文件,形成日常管理。 a) 自控系统的运行监视要有专人管理,对自控系统的运行状态和运行稳定性进行监视。 b) 各类参数的调整设置必须在专业负责人或自控负责人同意后方可更改。 c) 自控管理人员及暖通专业人员进行培训,熟练系统操作。 a) 根据运行经验,调整MAU、RAU风机变频器参数设定值,使之达到运行频率,达到进一步节能效果。 b) 非丝网印刷、检测区域,即,清洗制绒、碱抛、PECVD等区域的温度、湿度控制范围适当调整为22(±2 ℃),跟踪生产现场温、湿度控制情况能否满足生产需求。 c) 借鉴此自动化控制模式,将其应用到公司其他系统中,实现节能降耗。

3.5 报表

3.6 通讯

4 运行效果

4.1 温度、湿度控制精度效果

4.2 经济效益分析

5 问题解决

5.1 电压电流信号转换

5.2 不同品牌PLC参数读取

6 项目跟踪及展望

6.1 巩固措施

6.2 下一步打算