ICP-OES法测定减底蜡中金属含量

秦改萍

(山西潞安煤基清洁能源有限责任公司,山西 长治 046200)

金属元素是润滑油灰分的主要构成因素[1],作为润滑油的主要组成部分,基础油中金属含量的多少不仅直接影响润滑油的使用质量,还是判断优品精制程度的重要指标。本文采用ICP光谱仪对基础油原料减底蜡中金属元素含量进行探讨。

1 实验条件

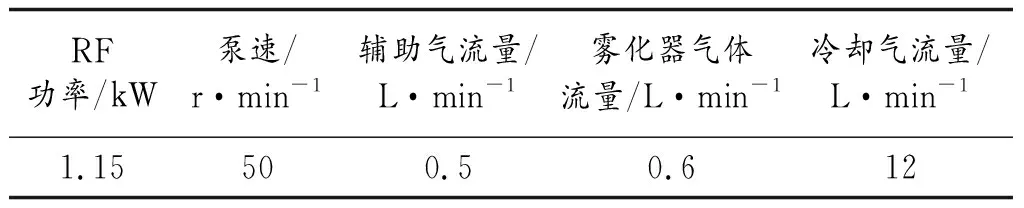

本实验采用热电公司Thermo Fisher iCAP 7000 ICP光谱仪进行实验,具体参数设置及元素谱线选择见表1及表2。

表1 仪器参数设置

为尽量减少所用试剂带入杂质造成的误差,实验中用到的硝酸和盐酸都为优级纯,实验用水应符合GB/T6682-2008中三级水规格,且氩气纯度大于99.999%。

表2 元素谱线选择

2 实验过程

2.1 石英坩埚的清洗

1) 向石英坩埚内加入几滴沸石、6 mL盐酸和2 mL硝酸,加盖,在温度为120 ℃的加热板上回流至少2 h,冷却至室温,倒出废酸,再用纯水冲洗石英坩埚和盖子3次。

2) 将石英坩埚和盖子放到马弗炉内,逐渐升温到700 ℃并在此温度保持30 min。关闭马弗炉,坩埚冷却后取出。

2.2 样品处理

为使所取样品具有代表性,需将待测样放置于60 ℃烘箱内加热熔化为液体后充分摇匀取样。

将加热混合的3 g左右样品转移到石英坩埚中,利用加热板在450 ℃加热6 h,或直到反应结束,使样品全部转化为黑色的类似焦炭物,冷却后将样品转移至马弗炉中进行灰化(灰化程序:由室温逐渐升温至163 ℃,保持90 min,继续升温到610 ℃保持540 min,然后冷却到40 ℃并保持10 min。若仍有黑色碳质材料存在,把它留在石英容器内,进行进一步的灰化程序,将石英容器放在马弗炉内,加热到600 ℃,保持2 h或直到黑色碳质材料消失后关闭马弗炉,让石英容器在炉内冷却,直到能够安全取出,再次冷却到室温)。灰化完成后,向石英坩埚内加入6 mL盐酸和2 mL硝酸,并置于300 ℃加热板上微沸10 min直至样品完全溶解。冷却后将样品转移至25 mL玻璃比色管中,用3%HNO3定容。同样步骤做空白。

样品灰化消解过程对分析结果准确性起着至关重要作用,如果不能使金属颗粒完全溶解,分析结果会偏低且会造成进样管路和雾化器堵塞问题,无法保证结果的准确性。

2.3 标准溶液配置

取浓度为100 mg/L的含Al、Ba、Cd、Co、Cr、Cu、Fe、Mn、Pb、V、Zn、Bi、Ca、Li、Mg、Na、Sn、K、Sr、Ni标准溶液20 mL于50 mL的容量瓶中,用3%HNO3稀释定容。然后分别量取0、1.25、2.50、6.25、8.75、12.50、18.75 mL该溶液于25mL容量瓶中,最后用3%硝酸硝酸定容,得到质量浓度分别为0、1、2、5、7、10、15 mg/L的标准系列溶液。

在表1及表2所列条件下进行标准系列(0、1、2、5、7、10、15、20 mg/L)测试,拟合工作曲线,检查光谱谱图并确认工作曲线。然后进行样品测试。

3 结果及讨论

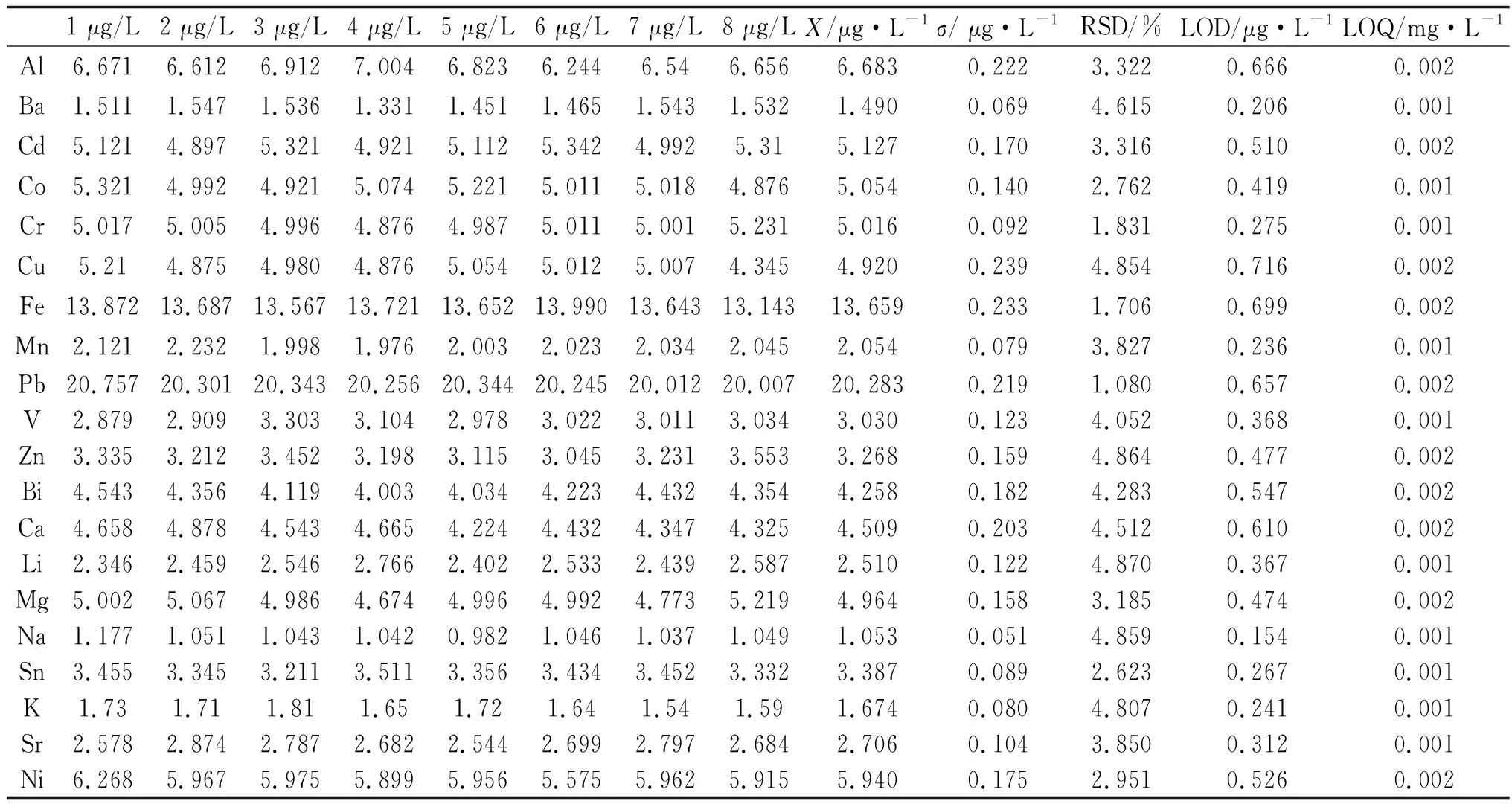

3.1 仪器精密度、检出限和定量限

为验证ICP仪器性能,按照本方法所设定参数条件对纯水进行8次平行测定,获得标准偏差,进而利用公式LOD=3σ,LOQ=10*σ得出仪器的检出限和定量限,其中,σ为标准偏差。具体结果如表3所示。

表3 精密度、检出限及定量限结果

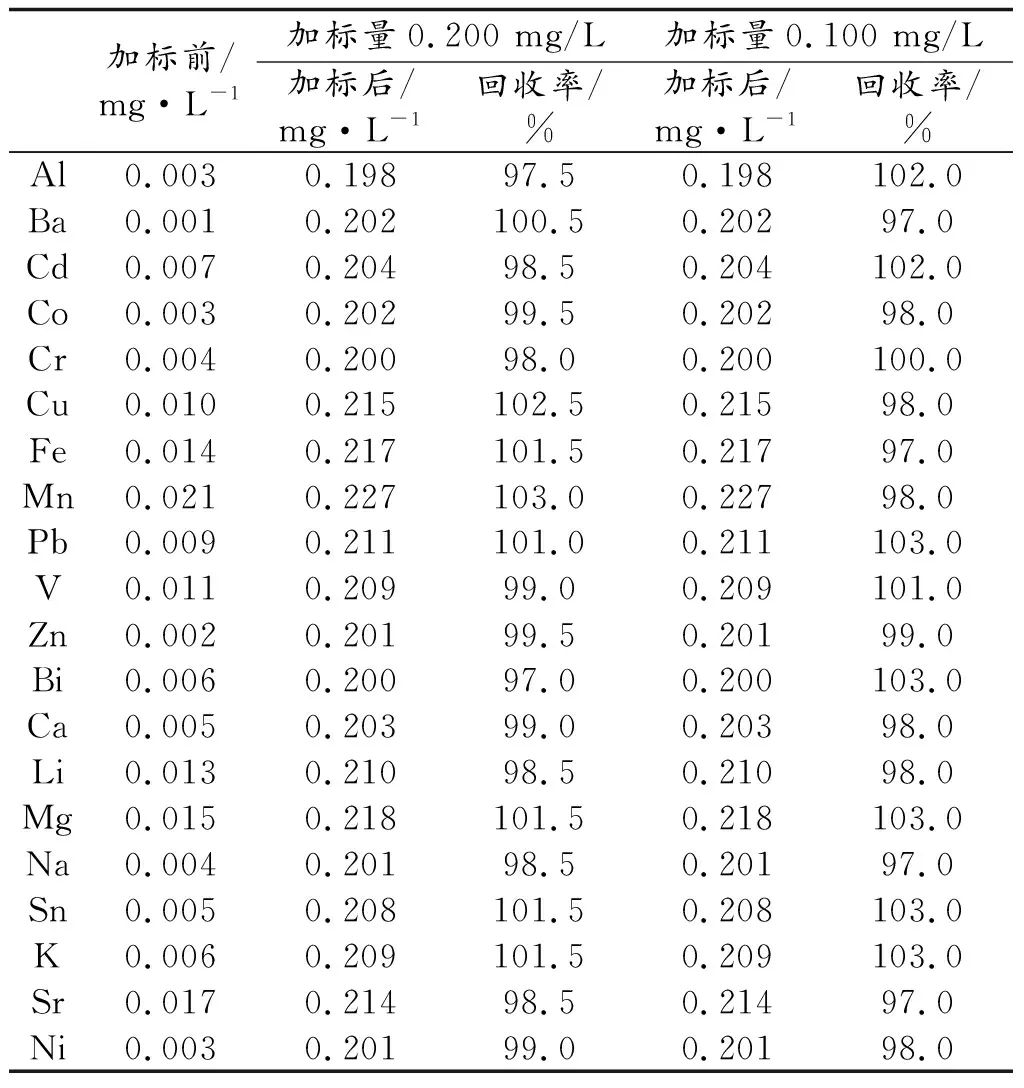

3.2 加标回收实验

为进一步对整个实验过程进行验证,利用国家标准物质中心的标准溶液进行加标回收实验[2]。称取3份质量为3 g的减底蜡于3个经2.1步骤处理过的石英坩埚中,并将其中两份加入分别加入质量浓度为1 mg/L和2 mg/L的含所测元素的混合标准溶液,依照2.2 所述过程进行处理后按照表1及表2规定条件进行含量测定,结果列于表4。结果显示,所有元素的回收率都在97%~104%,仪器稳定性及方法重现性良好。

4 结语

采用该方法对样品进行预处理,很好地避免了样品挥发损失和样品玷污,提高分析的准确度和精密度,而且ICP-OES法测定快速、准确、线性范围宽,整个方法的相对标准偏差和回收率都能取得满意的结果,为基础油品质监测提供了有力技术支持。

表4 加标回收实验数据